Оглавление:

- Шаг 1: Схема

- Шаг 2: печатные платы

- Шаг 3: схема + тестирование

- Шаг 4: Пользовательский интерфейс

- Шаг 5: Боковые пластины

- Шаг 6: верхняя, нижняя и задняя пластины

- Шаг 7: приклеивание и зажим

- Шаг 8: сверление

- Шаг 9: шлифовка и отделка

- Шаг 10: прикрепите электронику к корпусу

- Шаг 11: Соберите корпус вместе

- Шаг 12: Готово

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:50.

- Последнее изменение 2025-01-23 15:04.

Эти инструкции предназначены для моего основного проекта, который я завершил в рамках моего курса IGCSE Systems and Controls. Он получил оценку A *, и в этом руководстве я расскажу вам, как сделать это. Для завершения этого проекта требуется приличный опыт работы в электронике, а также опыт работы с Arduino и ее IDE.

Фон

В связи с тем, что популярность настольных игр падает, а электроника растет, может показаться, что трудно сесть и поиграть без вмешательства гаджетов. В этом конкретном случае мой клиент, преподаватель клуба Warhammer, предпочел бы использовать физические кости, чем онлайн в своем клубе. Проблема в том, что у него не может быть игральных костей со 100 гранями, поэтому ему приходится прибегать к использованию онлайн-симулятора игры в кости. Вот где появляется возможность для этого продукта.

Хотя размер рынка, на который нацелен этот продукт, уменьшается, потребность в нем все еще существует. Настольные игры уходят в прошлое, появляются онлайн и электронные игры. В данном конкретном случае мой продукт снижает потребность в телефонах или Интернете во время настольной игры, благодаря чему игроки меньше чувствуют себя оторванными от реальной игры. Системы, которые он будет использовать, - это микросхема 4511 и микроконтроллер Arduino Nano. В этом проекте необходимо будет использовать микроконтроллер, потому что без него схема была бы слишком неэффективной.

Функция

Продукт позволяет пользователю выбирать число от 0 до 100 с помощью двух поворотных переключателей на левой стороне устройства. Этот номер отображается пользователю на двух 7-сегментных дисплеях непосредственно над поворотными переключателями в качестве обратной связи. Затем, когда пользователь нажимает кнопку прокрутки, будет выброшено случайное число от 0 до выбранного числа, которое отобразится на 7-сегментных дисплеях с правой стороны устройства.

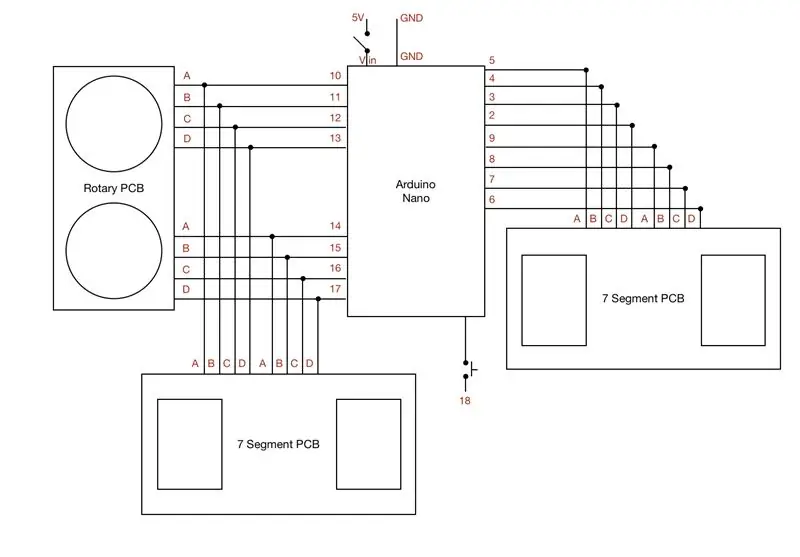

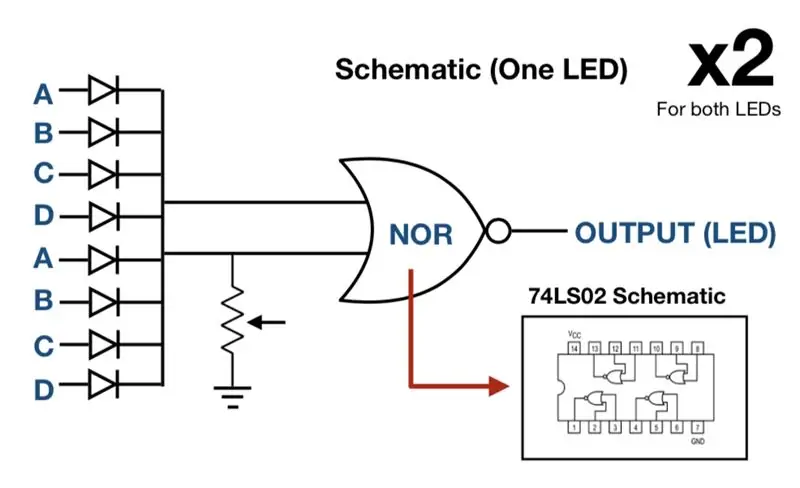

Шаг 1: Схема

На приведенной выше упрощенной принципиальной схеме показаны все необходимые входы и выходы Arduino, которые будут использоваться в качестве справочника для последующих этапов проекта.

Как работает схема?

Пользователь сначала вводит количество сторон, которые он хочет иметь на своих кубиках, используя два поворотных переключателя, один из которых управляет разрядами десятков, а другой - разрядами единиц. Этот номер отображается посредством обратной связи на первой 7-сегментной печатной плате, чтобы пользователю было легче понять номер, который он выбрал.

Десятичный ввод пользователя преобразуется в двоичный формат на поворотной плате и отправляется в Arduino Nano. Затем nano выберет случайное число от 0 до выбранного числа. Эта информация затем будет отправлена в двоичном формате на 2-ю семисегментную печатную плату при нажатии переключателя Push-To-Make (Roll).

Я приложил код Arduino для справки ниже, чтобы облегчить понимание того, как работает этот продукт.

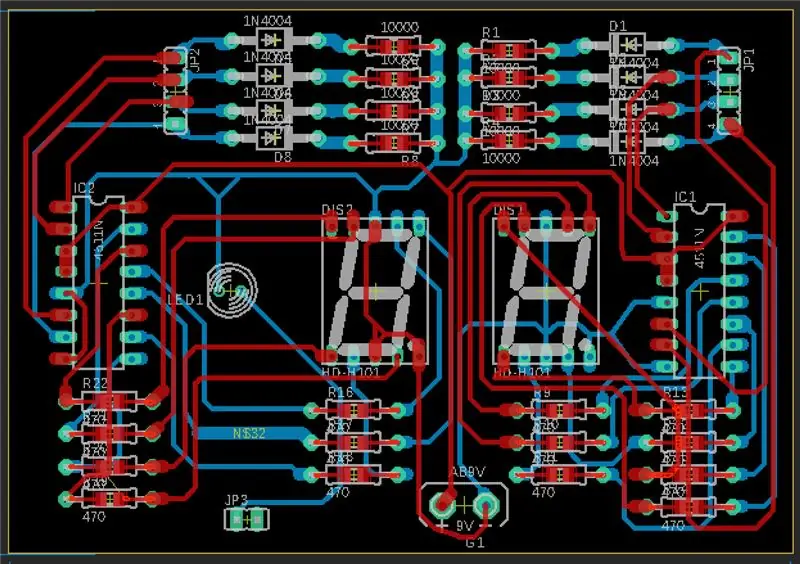

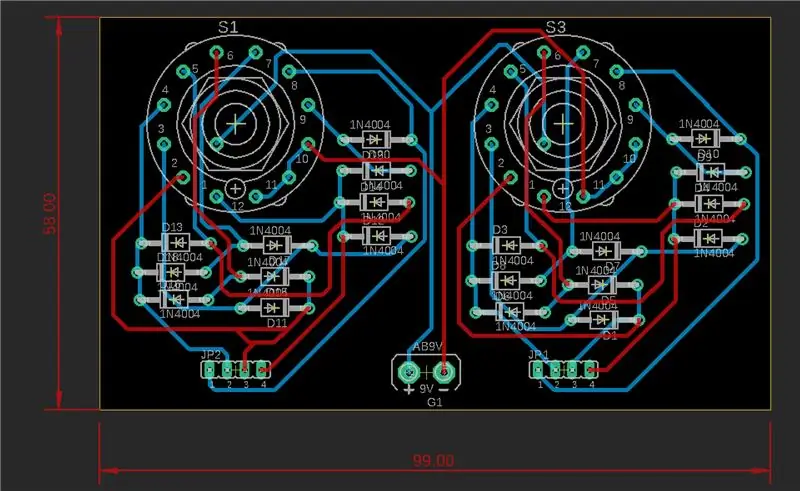

Шаг 2: печатные платы

Спецификация материалов:

- Резисторы 470 Ом x28

- Резисторы 10 кОм x22

- CD 4511BE x4

- 7-сегментный дисплей (зеленый, CC) x4

- Диод 1N4002 x44

- Поворотный переключатель (1P12T) x2

- Кулисный переключатель (вкл-выкл) x2

- Нажми, чтобы заработать x1

- Ардуино Нано x1

- Светодиод зеленый x2

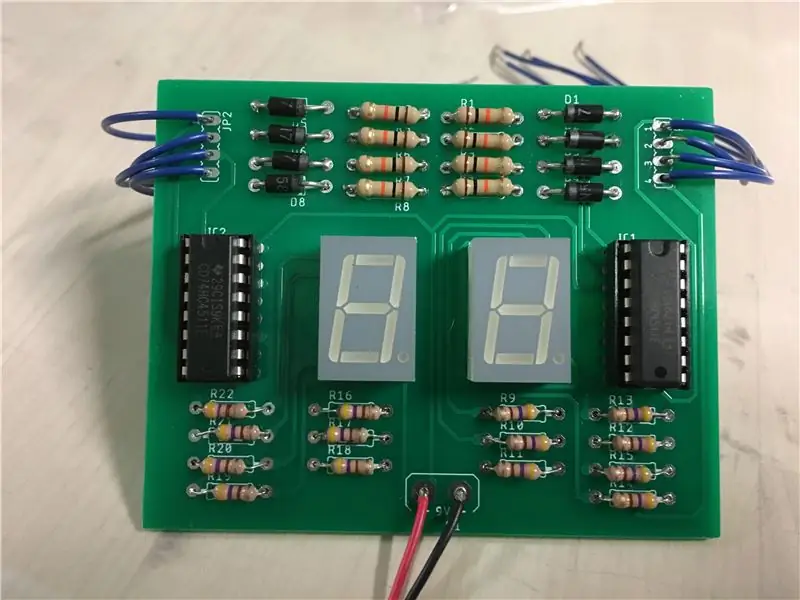

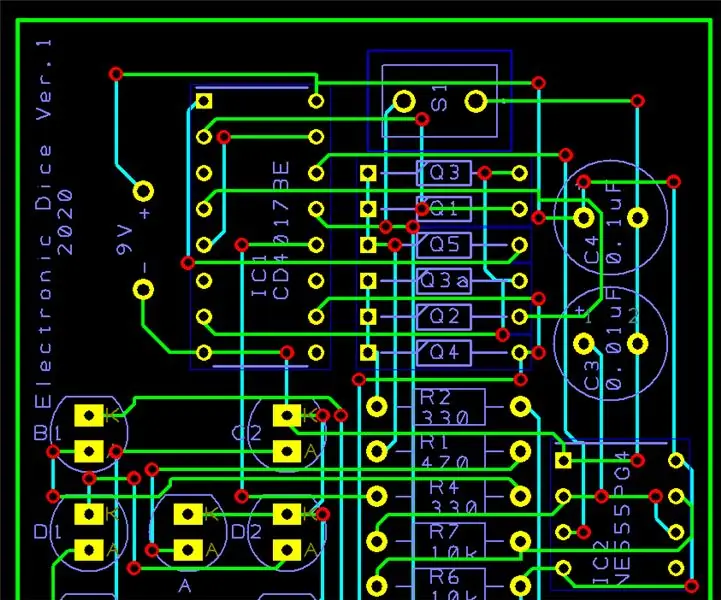

Используя Autodesk Eagle на своем компьютере, я разработал схему каждой печатной платы, как показано на фотографии выше. Исходя из схематического дизайна, у меня были печатные платы (2x 7-сегментная печатная плата, 1x вращающаяся печатная плата), изготовленные в Китае и отправленные обратно.

Файлы Gerber можно найти здесь (файлы Eagle прилагаются ниже)

Компоненты для пайки

Перед пайкой убедитесь, что у вас хорошая вентиляция и защитные очки. Вы также должны убедиться, что вы сориентировали и разместили все компоненты в правильных положениях, прежде чем припаивать их к плате. Будьте быстры с утюгом, так как слишком долгое удерживание его над булавкой может привести к сгоранию микросхемы. Убедитесь, что каждая точка контакта надежно прикреплена к плате припоем и нет сухих стыков.

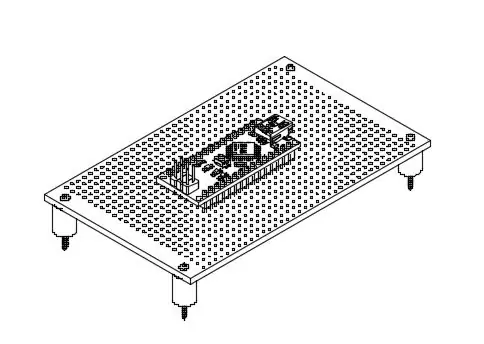

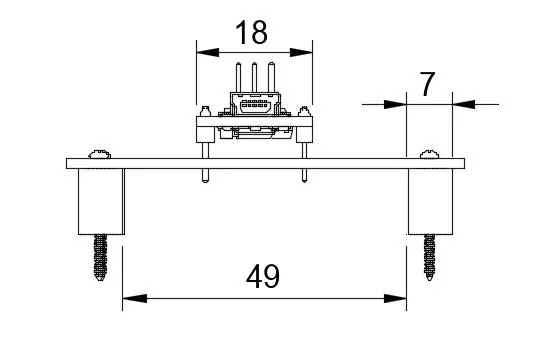

Вырезание отверстий

Сначала я обозначил отверстия на каждой печатной плате и выровнял их, чтобы убедиться, что они отмечены правильно. Это было сделано с помощью пробного квадрата, маркера и линейки. После разметки отверстий я использовал стальной зажим, чтобы удерживать печатную плату на месте, и просверлил 4x 2-миллиметровых отверстия в каждой печатной плате, а затем необходимые 3-миллиметровые отверстия, чтобы предотвратить растрескивание материала TRFE.

Этот шаг важен, так как позже он позволит вам правильно закрепить печатные платы в корпусе.

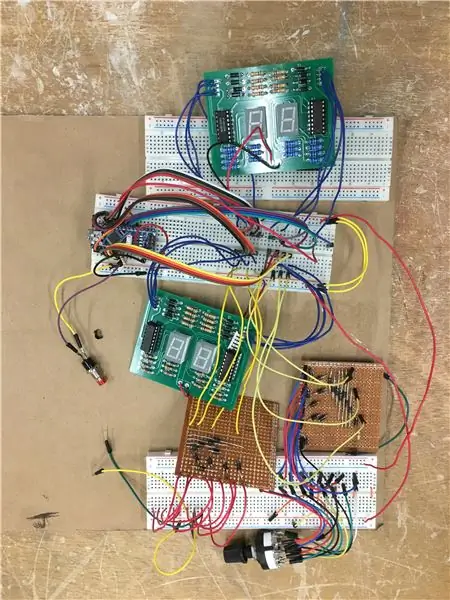

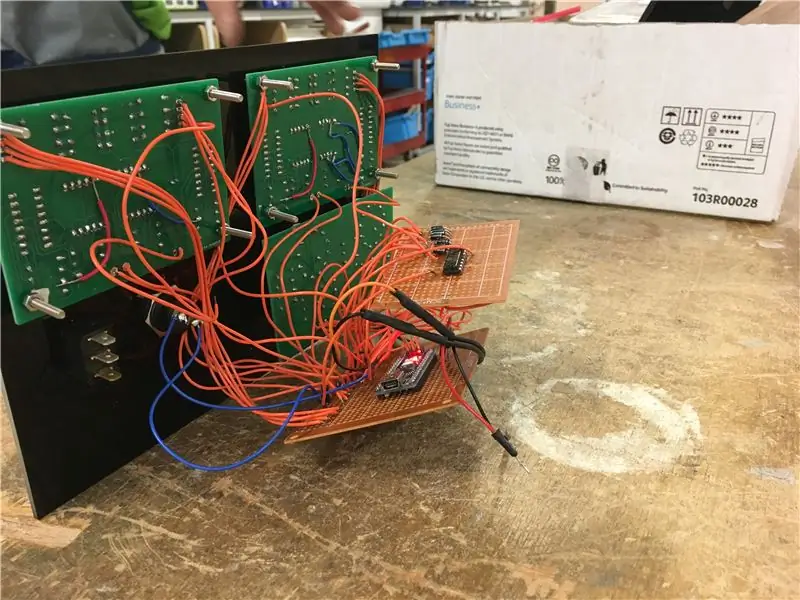

Шаг 3: схема + тестирование

Задания

- Проверьте все соединения на печатной плате.

- Настройте всю схему.

- Запустите код по схеме для тестирования.

- Если не помогло, устраните проблему и повторите.

Контроль качества: Используя настройку непрерывности на мультиметре, я проверил каждую дорожку и компонент, чтобы обнаружить и устранить любые короткие замыкания, которые могут повлиять на работу цепи. Если короткое замыкание было обнаружено, были предприняты следующие шаги для решения проблемы.

1. Определите короткое замыкание - убедитесь, что короткое замыкание действительно является проблемой и действительно существует, поскольку чем больше тепла прикладывается к медным прокладкам, тем выше вероятность их плавления, повреждения или непроводимости.

2. С помощью присоски для припоя осторожно нагрейте соединение и всасывайте жидкий припой. Повторяйте, пока весь припой не будет удален. Если припой не отрывается, используйте фитиль для припоя, чтобы попытаться впитать часть припоя.

3. Наконец, аккуратно припаяйте оба соединения повторно с минимальным количеством припоя, но ровно настолько, чтобы соединение было надежным и проводящим.

Загрузка кода:

Чтобы загрузить код в Arduino Nano, сначала загрузите Arduino IDE. Затем загрузите этот драйвер Arduino Nano и этот драйвер FTDI.

Затем, используя код из шага 1, загрузите его через кабель USB - Micro-USB в Arduino Nano. Теперь цепь должна быть в рабочем состоянии. Если это не сработает, начните устранение неполадок, дважды проверив все компоненты и соединения.

Дополнительный светодиод

Если вы внимательно посмотрите на 7-сегментную плату PCB, вы заметите, что есть слот для светодиода. Этот светодиод загорается, когда отображается число 100, а два 7-сегментных дисплея будут показывать два нуля. Чтобы это работало, используйте два логических элемента НЕ и два логических элемента И в конфигурации, которая будет включать светодиод, когда они не являются входами в микросхему 4511.

Шаг 4: Пользовательский интерфейс

Задания

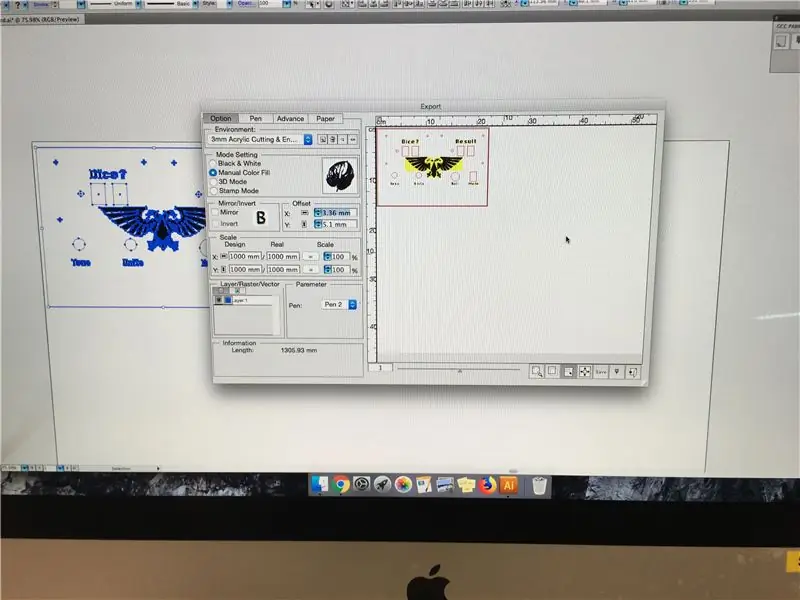

- Создайте пользовательский интерфейс с помощью Adobe Illustrator.

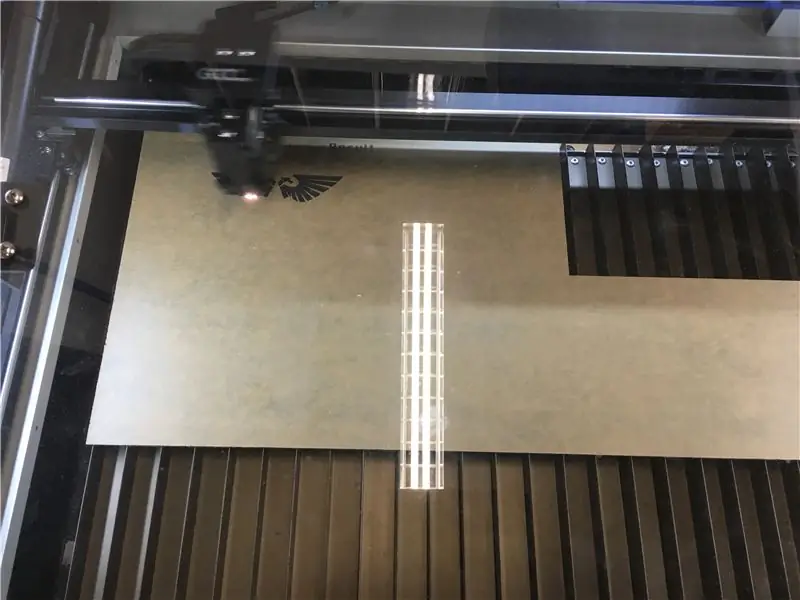

- Вырежьте пользовательский интерфейс лазером и убедитесь, что он подходит для компонентов схемы. Выгравируйте изображение орла Warhammer на пользовательском интерфейсе.

- Краска-спрей дизайн серый / серебристый.

Материал: черный акрил

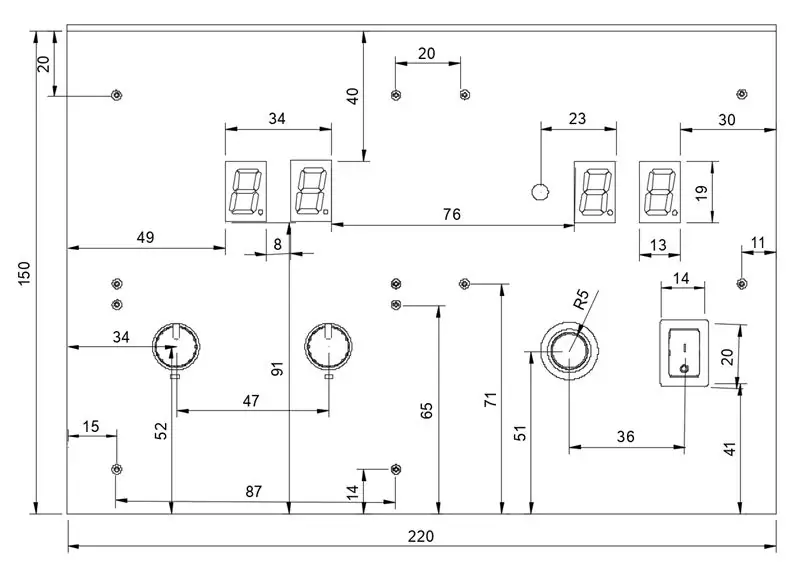

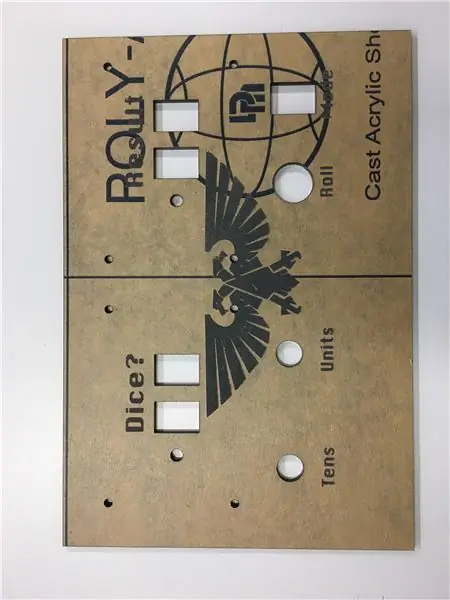

Используя Adobe Illustrator, я разработал пользовательский интерфейс в соответствии с размерами, указанными на изображении выше (щелкните, чтобы увидеть больше изображений). Затем я экспортировал этот файл дизайна на станок для лазерной резки и вырезал кусок акрила.

Затем, оставив пластиковый лист на акриле, я окрасил выгравированные участки акрила в серебристо-серый цвет. Это было сделано несколько раз (4 раза с 10-минутными интервалами), чтобы изображение получилось жирным и четким. Оставив все высохнуть, я сняла пластиковый слой и убедилась, что нет неровностей.

Шаг 5: Боковые пластины

Задания

- Коллекция ясеня.

- Нарисуйте на куске дерева все линии разреза, которые будут служить ориентиром при резке. Вырежьте левую и правую стороны для корпуса.

Материалы

1. Ясень 135 мм (ширина) x 300 мм (длина) x 10 мм (глубина)

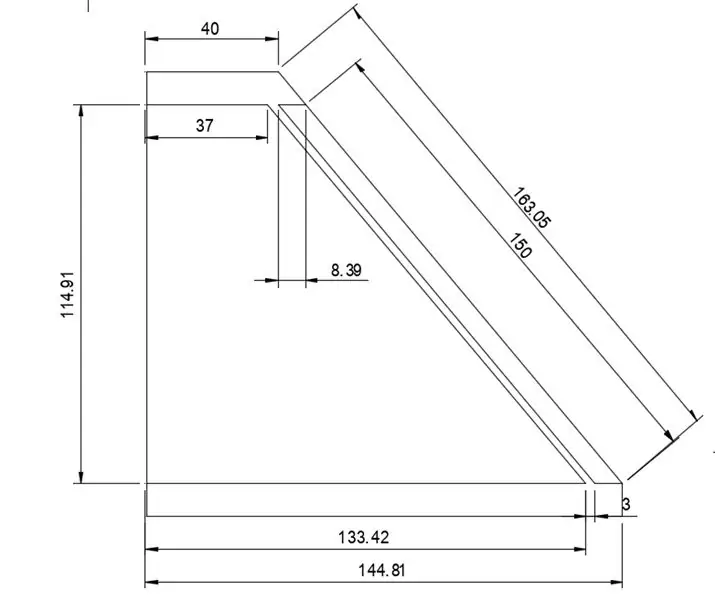

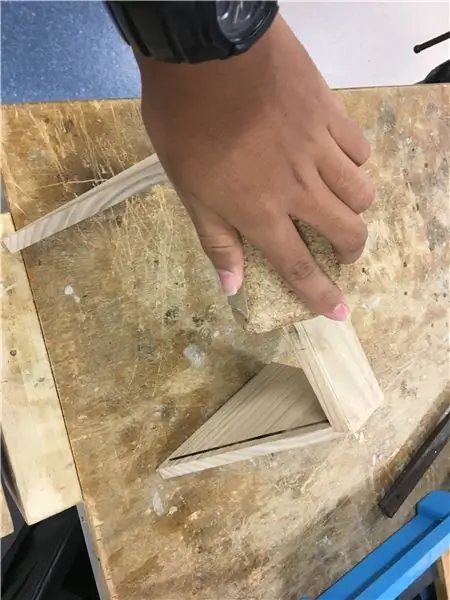

Следующим этапом этого проекта и, пожалуй, самой сложной частью корпуса являются боковые панели. Сначала, используя размеры, указанные выше, отметьте обе боковые части на куске ясеня толщиной 10 мм. Используя ленточную пилу, вырежьте детали общей формы.

Далее с помощью фрезы (фрезерного станка) вырежьте канавки, показанные на схемах выше. Есть две канавки шириной 10 мм и толщиной 5 мм. и одна канавка размером 3 мм (ширина) x 150 мм (длина) x 5 мм (глубина) под углом 50 градусов.

Отделка

Чтобы исправить любые небольшие ошибки в выравнивании поверхности или острых краях, используйте мелкую наждачную бумагу, чтобы обработать эти участки, чтобы сгладить их, придавая им красивый эстетический вид. Профессионализм - ключ к успеху.

Шаг 6: верхняя, нижняя и задняя пластины

Задания

- Вырежьте верхнюю планку.

- Вырежьте нижнюю пластину.

- Вырежьте заднюю панель лазером после создания файла Adobe Illustrator для лазерного резака.

Верхняя пластина (материал: ясень)

Верхнюю пластину сложно изготовить, поскольку она имеет угол в 50 градусов на одной стороне. Чтобы вырезать этот кусок, сначала наметьте общую форму блока, используя размеры, указанные выше, и пробный квадрат. Затем создайте угол, установив угол наклона платформы ленточной пилы на 50 градусов. Оттуда обрежьте одну сторону прямоугольника, чтобы получилась наклонная грань.

Кроме того, выровняйте платформу, чтобы с помощью ленточной пилы вырезать другие три стороны прямоугольной верхней части.

Нижняя пластина (Материал: ясень)

Нижнюю пластину легко вырезать с помощью ленточной пилы, так как это прямоугольный блок из ясеня с размерами 220 мм x 145 мм x 10 мм.

Задняя панель (Материал: акрил)

Используя Adobe Illustrator, я спроектировал заднюю панель (135 мм x 230 мм) вместе с прорезью для кабеля питания и выключателем, а также с отверстиями для винтов, как показано на схемах выше. Затем я экспортировал этот файл на станок для лазерной резки и вырезал его.

Карандашом и линейкой наметьте 4 отверстия (по 2 с каждой стороны) для отверстий для шурупов (диаметр зависит от используемого шурупа). Используя кернер и молоток, сделайте вмятину над каждым из этих отверстий и, наконец, используйте соответствующее сверло с ручным сверлом, чтобы просверлить все 4 отверстия.

Затем я выполнил те же шаги для нанесения букв на акрил, что и на шаге 4. Наконец, используя сверло с зенковкой, я прошелся по каждому отверстию для винтов, чтобы гарантировать, что головки винтов будут на одном уровне с акриловой поверхностью, когда собран.

Силовая электроника:

Входное напряжение питания должно быть около 5 В. После прохождения через отверстие для питания в задней панели положительный провод необходимо пропустить через выключатель питания, чтобы пользователь мог контролировать подачу питания на изделие. Положительный вывод переключателя затем должен быть подключен к выводу V (in) на Arduino, а отрицательный провод / GND должен быть подключен к выводу Arduino GND (in).

Шаг 7: приклеивание и зажим

Теперь, когда все части корпуса вырезаны, нам нужно собрать их вместе. Все части перечислены ниже:

- 2x боковые пластины

- 1x верхняя панель

- 1x нижнее место

- 1x пользовательский интерфейс

- 1x задняя пластина

На этом этапе мы будем склеивать следующие части:

- 1x верхняя панель

- 2x боковые пластины

Очень важно, чтобы эти детали и эти детали были приклеены ТОЛЬКО друг к другу. Нижняя пластина показана на изображениях выше, но НЕ приклеена к боковым пластинам. Он размещен здесь исключительно в качестве ориентира и для позиционирования.

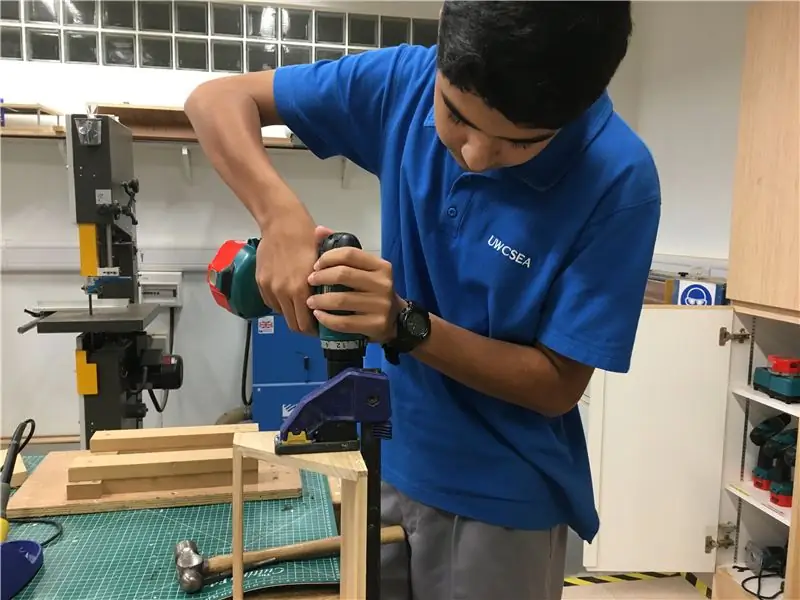

Шаги:

1. Расположите детали по порядку и убедитесь, что все они могут быть правильно размещены и соединены друг с другом. Если это не так, либо отпилите проблемный кусок, пока он не сработает, либо переделайте его.

2. Нанесите небольшой, но разумный слой клея ПВА на ключевые точки контакта. В этом случае эти точки будут верхним шарниром с фальцем на обеих боковых частях.

3. Соедините все части вместе, используя нижнюю пластину в качестве направляющей, чтобы помочь удерживать боковые пластины и верхнюю планку.

4. Используйте один или два зажима, чтобы закрепить деталь в этой конфигурации, пока клей не высохнет и все соединения не будут надежно закреплены.

Шаг 8: сверление

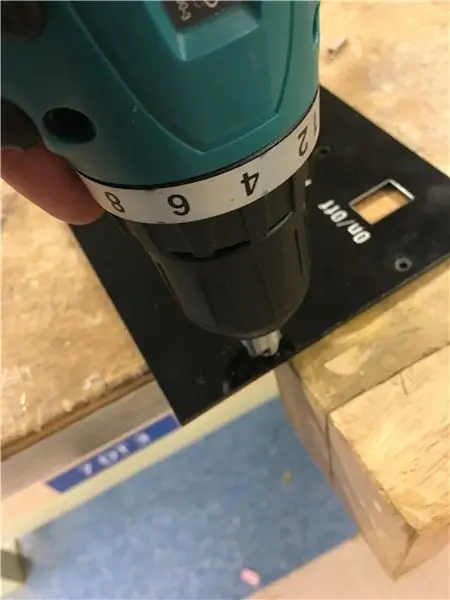

Всего в ясене нужно просверлить 8 отверстий. Все отверстия необходимо просверлить сверлом 2,5 мм.

Сначала я зажал корпус, чтобы он не двигался во время сверления для контроля качества. Затем с помощью линейки и карандаша я обозначил все 8 отверстий, которые нужно было просверлить сзади и внизу. Используя кернер и молоток с шариковой ручкой, я сделал отступ в каждой точке, чтобы направить сверло. Наконец, используя ручную дрель и сверло 2,5 мм, я просверлил каждое отверстие.

Просверлив отверстия в акриловой задней части и деревянной нижней части, я использовал сверло с зенковкой, чтобы создать зенковку для каждого отверстия. Это было необходимо, так как я использовал саморезы, чтобы прикрепить заднюю и нижнюю части к корпусу. Это означало, что с этими углублениями головка винта будет заподлицо с поверхностью материала, на который она была вкручена, придавая ей красивый вид и безопасный внешний вид.

Шаг 9: шлифовка и отделка

Удаление примесей

После того, как корпус был склеен, я сначала использовал грубую наждачную бумагу, чтобы избавиться от излишков подсохшего клея или явных проблем с перекосом. Затем для контроля качества. Я перешел на более мелкую наждачную бумагу и прошелся по каждой поверхности, чтобы добиться гладкости.

Нанесение отделки: мебельный воск

Наконец, чтобы придать ясеню приятный вид, я решил покрыть поверхность воском. Используя ткань для полировки, я нанес мебельный воск на каждую внешнюю поверхность дерева 4 раза с 30-минутными сеансами сушки между ними для контроля качества. Это было сделано для контроля качества, чтобы гарантировать, что каждый дюйм древесины был покрыт должным образом и имел одинаковую текстуру.

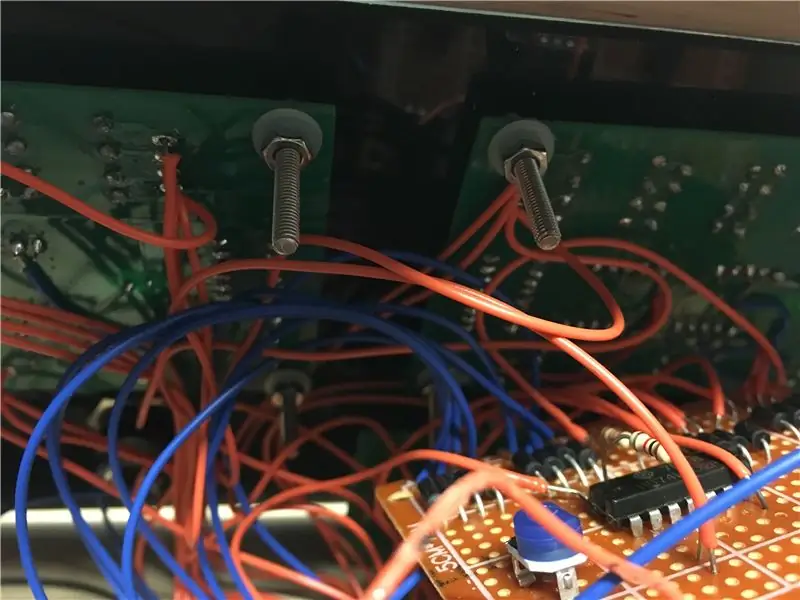

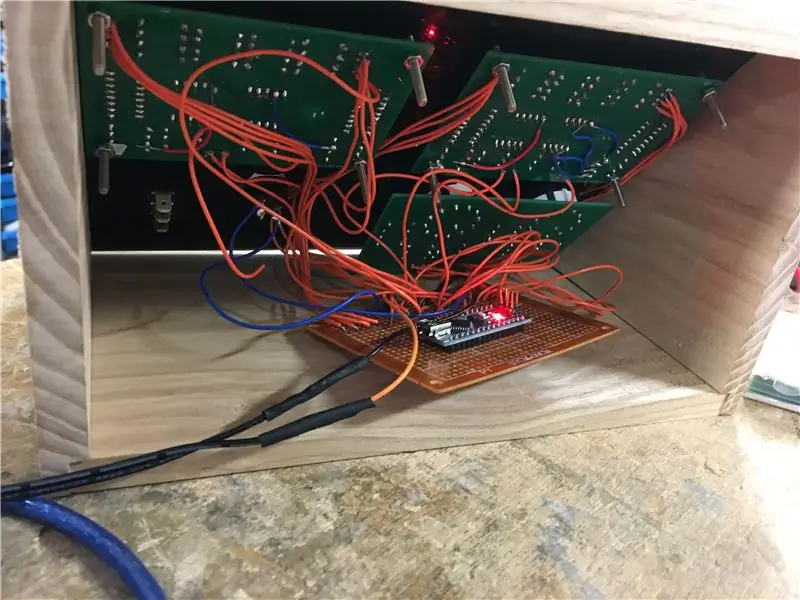

Шаг 10: прикрепите электронику к корпусу

Материалы

- 12 болтов M4

- 12 гаек M4

- 12 нейлоновых шайб M4

Выше я прикрепляю печатные платы к пользовательскому интерфейсу с помощью болтов, гаек и нейлоновых шайб. Я использовал нейлоновые шайбы, потому что они не проводят ток и поэтому не образуют коротких замыканий при контакте с моей печатной платой. После того, как печатные платы были подключены, я использовал дрель и отвертку, чтобы прикрепить заднюю и нижнюю пластины к окончательному корпусу. Выполняйте этот процесс осторожно, поскольку электроника может быть довольно хрупкой.

Если какие-либо паяные соединения ломаются или разваливаются, необходимо обязательно исправить это здесь, а затем продолжить b4. Обязательно проверьте схему до и после закрепления ее на корпусе, чтобы убедиться, что все остается в рабочем состоянии.

Шаг 11: Соберите корпус вместе

На этом последнем этапе возьмите пользовательский интерфейс и вставьте его по пазам боковой пластины в корпус. Затем поместите нижнюю пластину под корпус между соединениями фальца двух боковых пластин. Совместите отверстия для винтов и с помощью отвертки вставьте все 4 винта (по 2 с каждой стороны), чтобы закрепить пластину на месте.

Последний шаг - прикрепить заднюю панель к корпусу. Сделайте это, совместив отверстия для винтов, а затем вставьте 4 самореза по дереву в каждое положение, проверяя, чтобы убедиться, что они плотно прилегают заподлицо.

Наконец, вы можете сгладить любые ошибки с помощью мелкой наждачной бумаги и мебельного воска. Если есть какие-либо ошибки при выравнивании, повторите предыдущие шаги. Если вам понадобится помощь во время этого процесса, не стесняйтесь оставлять свои вопросы в разделе комментариев ниже.

Шаг 12: Готово

Отлично завершили проект! Наслаждаться!

Рекомендуемые:

Электронный набор из восьми игральных костей с полностью настраиваемой ИК-подсветкой: 14 ступеней (с изображениями)

Полностью настраиваемый электронный набор из восьми игральных костей: в сотрудничестве с J. Arturo Espejel Báez. Теперь у вас может быть до 8 кубиков от 2 до 999 граней диаметром 42 мм и высотой 16 мм! Играйте в свои любимые настольные игры с помощью этого настраиваемого карманного электронного набора игральных костей! Этот проект состоит из

Электронный счетчик игральных костей 555timer 4017: 5 шагов

Электронные игральные кости 555timer 4017 Counter: Это простые электронные игральные кости для моего 9-го класса инженерного дела. ИДЕАЛЬНЫЙ паяльный проект

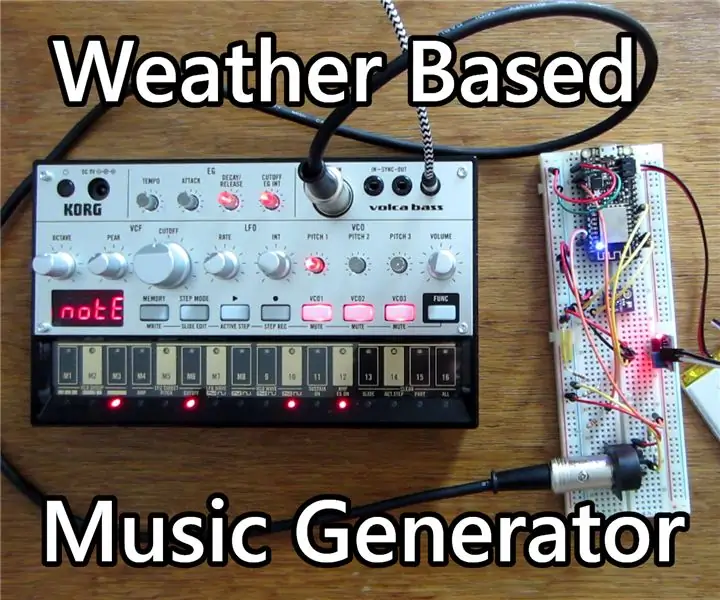

Генератор музыки на основе погоды (генератор MIDI на основе ESP8266): 4 шага (с изображениями)

Музыкальный генератор на основе погоды (Midi-генератор на основе ESP8266): Привет, сегодня я объясню, как сделать свой собственный небольшой музыкальный генератор на основе погоды. Он основан на ESP8266, который похож на Arduino, и он реагирует на температуру, дождь. и яркость света. Не ожидайте, что он сделает целые песни или аккордовые программы

Карманный набор игральных костей: 7 шагов

Карманный набор для игры в кости: это одна из трех инструкций, которые мы сделали в течение дня тимбилдинга в стиле ученика. Вы можете увидеть вводное видео о дне и о том, как принять участие в голосовании за победителя здесь. Эта поучительная информация о том, как собрать наш комплект

Чехол для игральных карт: 5 шагов

Чехол для игральных карт Usb: у меня было много дополнительных карт, поэтому я сделал этот чехол