Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:53.

- Последнее изменение 2025-01-23 15:05.

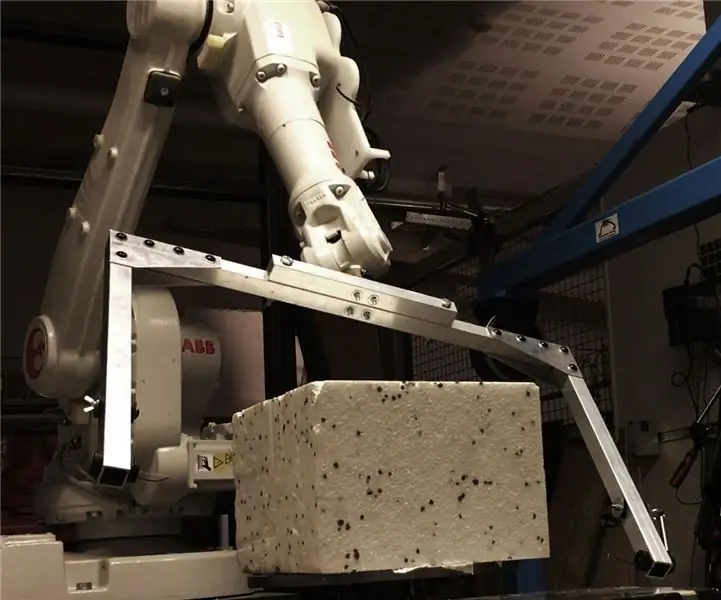

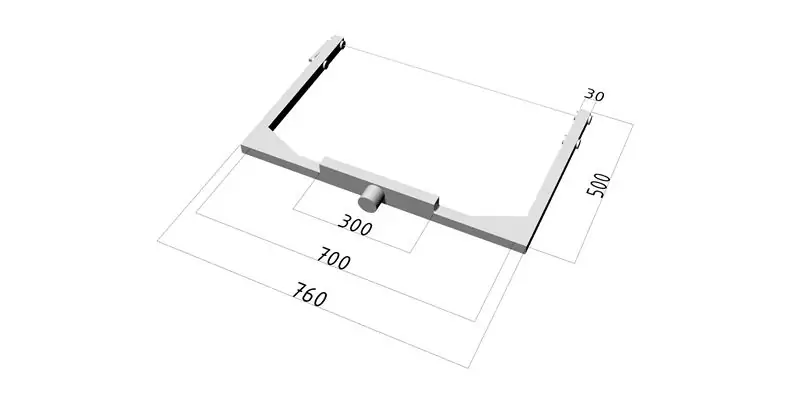

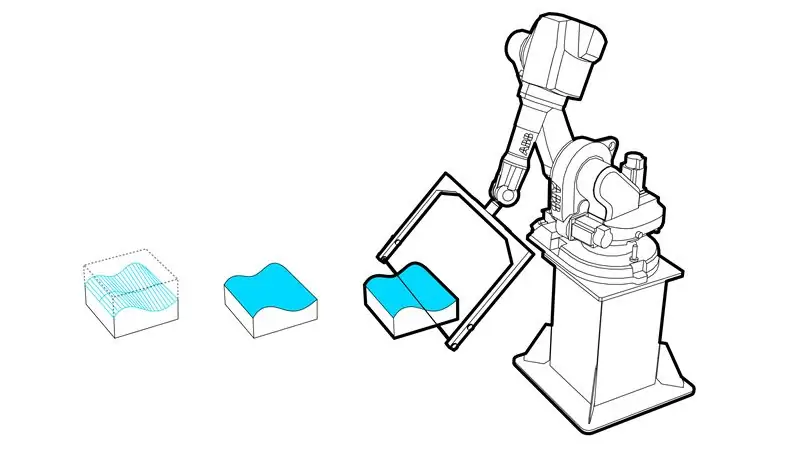

В рамках моей дипломной работы в KADK в Копенгагене я исследовал резку горячей проволокой и изготовление роботов. Чтобы проверить этот метод изготовления, я сделал насадку с горячей проволокой для манипулятора робота. Длина проволоки должна была составлять 700 мм, однако материал выдерживал силу протягивания проволоки через пену и был достаточно легким для максимальной полезной нагрузки робота в 10 кг. Алюминий был выбран из-за его высокого отношения прочности к весу. Инструмент весит всего 2,5 кг и имеет модульную конструкцию, поэтому, если позже потребуется большая или меньшая ширина или длина, детали можно будет заменить, открутив гайки и болты, удерживающие его вместе.

Шаг 1: материалы

Материалы

- Квадратная алюминиевая трубка 30x30 мм, длина 2 метра

- Алюминиевая пластина 2 мм, 100x300 мм

- Фанера 5мм, 50х150мм

- 2 болта по 10 мм (для области крепления манипулятора робота)

- болты 10 х 4 мм (для угловых раскосов)

- 1 болт 4 мм (для крепления барашковой гайки, фиксирующей провод)

- Болт с проушиной (для крепления пружины, фиксирующей нагревательную проволоку)

- Размер гаек соответствует размерам болтов

- барашковая гайка (для фиксации горячего провода)

- Шайбы под размер болтов

- Весна

- Изолированный медный электрический кабель длиной 5 метров.

- Источник питания 0-30 В постоянного тока / 0-16 А (или аналогичный)

- Ручное устройство смены инструмента Schunk (или другое устройство смены инструмента робота)

Инструменты:

- Многоосевой роботизированный манипулятор (ABB, KUKA и т. Д.) С максимальной полезной нагрузкой более 2,5 кг

- ножницы по металлу или ленточная пила

- Pillar Drill (также может работать электрическая дрель) с различными сверлами от 2 мм до 10 мм

- Циркулярная пила, подходящая для резки металла

3D модель:

- Вы можете найти загрузку модели проекта в формате.3dm ниже, ее можно открыть в Rhino 3D или AutoCAD.

Шаг 2: резка

Размер алюминиевой трубки должен соответствовать указанным выше размерам, или вы можете настроить это для своих целей. Трубку можно разрезать дисковой пилой, подходящей для металла, я рекомендую использовать лезвие с твердосплавным наконечником. Чтобы облегчить резку, вы можете смазать алюминий этанолом. Чтобы создать угловые распорки, вы можете вырезать эту форму из алюминиевой пластины с помощью ножниц по металлу или ленточной пилы, подходящей для металла.

Шаг 3: сверление

Чтобы найти расположение отверстий для сверления, вы можете просмотреть фотографию сборки, расположение отверстий и конкретные размеры трубок могут варьироваться в зависимости от вашего использования. Вы можете использовать столбовую дрель или обычную дрель. Сначала я бы измерил и пометил место отверстия карандашом. Затем я бы посоветовал вам сделать «ямку» с помощью керна и молотка, чтобы сделать небольшое углубление, чтобы направить сверло в правильное место во время сверления. Вам также следует подумать об использовании смазки, такой как этанол, чтобы облегчить резку.

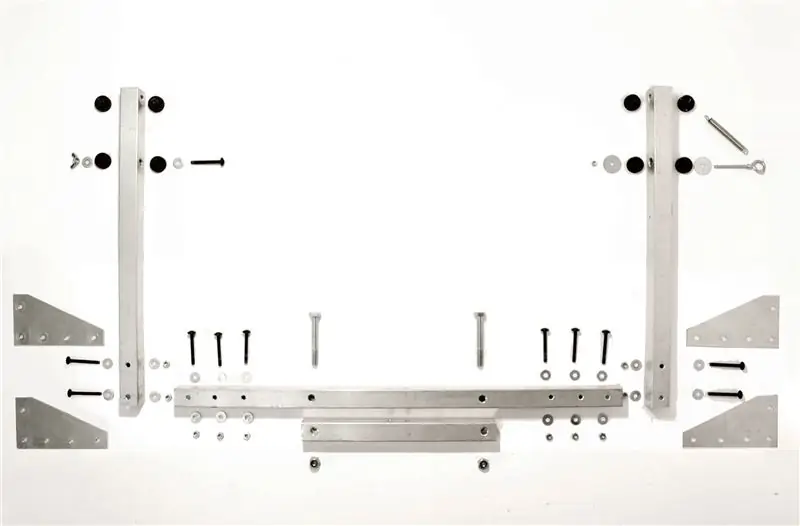

Шаг 4: Сборка

Расположение отверстий и конкретные размеры деталей могут различаться, но важно, чтобы через каждый кусок алюминиевой трубки на угловых скобах и два куска трубки, которые соединяются с манипулятором робота, проходило не менее двух болтов. Я бы рекомендовал использовать шайбы для более равномерного распределения усилия, что сделает ваш инструмент более надежным, а также снизит допуски и повысит точность обработки.

Важно изолировать горячую проволоку от конструкции инструмента, чтобы вы могли использовать для этого последовательность деталей, показанную выше. Мой метод включал лазерную резку фанерных пробок, однако вы также могли использовать пробки от винных бутылок или любой другой непроводящий материал для аналогичного эффекта. Заглушки содержат рым-болт с пружиной на одном конце и барашковую гайку на другом, они используются для фиксации горячего провода на месте. При использовании устройства для резки горячей проволоки проволока расширяется, поэтому важно иметь пружину для затягивания ослабленной проволоки. Кабели для питания горячей проволоки могут быть аккуратно размещены внутри алюминиевой трубки, поэтому обязательно протолкните их, прежде чем скреплять инструмент болтами.

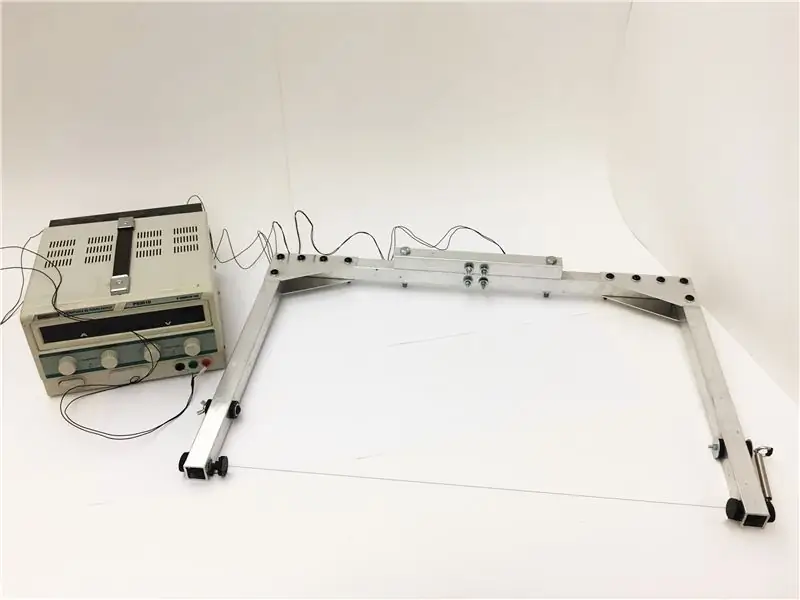

Шаг 5: Тестирование

Для проволоки я использовал нихромовую проволоку 0,25 мм, так как из-за ее высокого удельного сопротивления вы можете попробовать другие проволоки, такие как нержавеющая сталь или константан. Чтобы проверить свой инструмент для резки горячей проволоки, вы должны подсоединить кабели к источнику питания, включить его и медленно увеличивать напряжение. Вы должны почувствовать запах нагревающейся проволоки. Когда она покажется достаточно горячей, вы можете использовать кусок поролона, чтобы проверить, не прорезает ли она. Если да, то молодец! Если нет, попробуйте отрегулировать настройки источника питания или попробуйте использовать другой провод.

Шаг 6: Траектория инструмента

Робот-манипулятор ABB 1600 был запрограммирован в Rhino с помощью Grasshopper с использованием подключаемого модуля «Роботы» Висенте Солера. Плагин позволяет создавать траектории инструмента, которые могут быть загружены в оборудование робота. Созданный скрипт берет 2 кривые, делит точки вдоль кривой и рисует линии между этими точками. Линии между ними - это области, через которые будет проходить горячий провод, более высокие деления точек на кривых создадут более высокую точность поверхности.

Шаг 7: Обработка

После экспорта траектории инструмента из Grasshopper мы можем загрузить ее в манипулятор робота с помощью RobotStudio от ABB (это будет другим, если вы используете манипулятор другого производителя). При программировании траектории инструмента было обнаружено, что входные и выходные движения в пену и выход из нее должны быть перпендикулярны поверхности, чтобы создать ровный разрез. Также было обнаружено, что скорость резки 12 мм в секунду при 30 вольт, питающем температуру проволоки, создаст плавный и стабильный разрез, однако эта комбинация скорости и температуры проволоки будет ослаблена для материалов разных размеров.

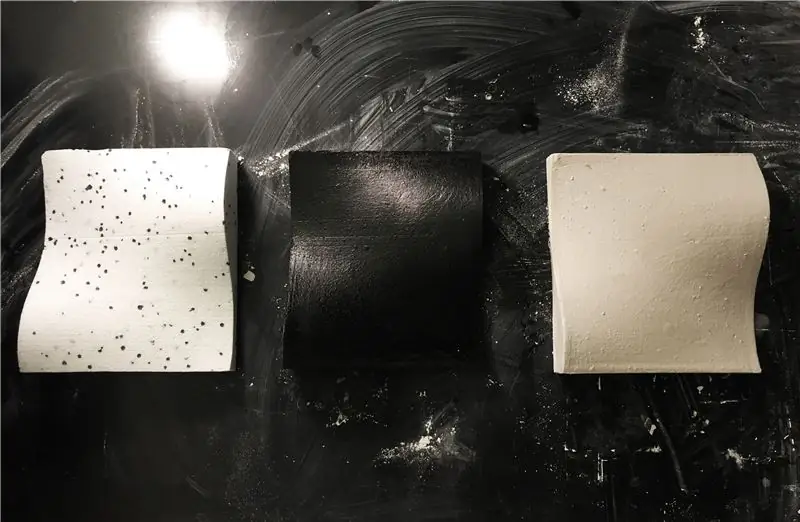

Шаг 8: формование (необязательно)

У этого инструмента много применений, однако для целей моих исследований я использовал кусочки пенопласта в качестве форм, так что вот вам представление о том, для чего вы могли бы использовать этот инструмент. Кусок пенопласта использовался в качестве формы для создания панели из гипса. Этот кусок пенопласта был скреплен МДФ и струбцинами, затем гипс был залит в форму и оставлен для высыхания. Затем панель извлекается из формы и может быть оставлена для высыхания или помещена в духовку для более быстрого высыхания. Панно можно покрасить, обработать или оставить как есть.

Рекомендуемые:

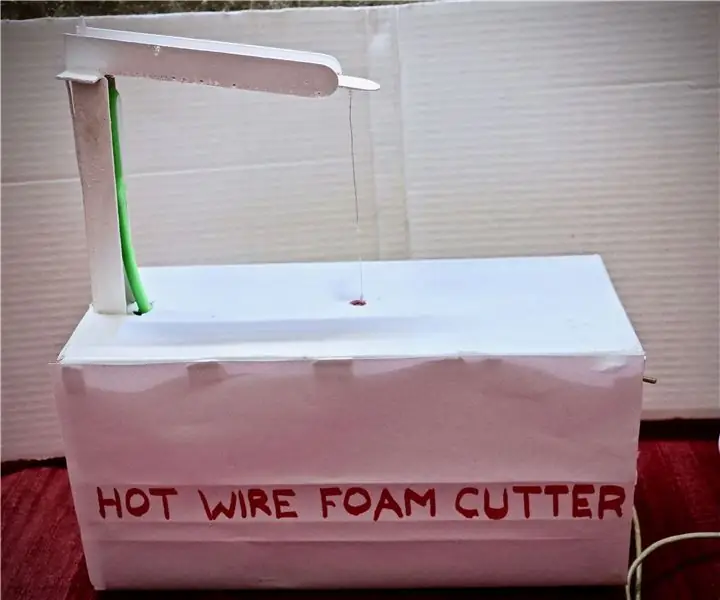

Резак для пены с горячей проволокой: 6 шагов

Резак для горячей проволоки: как сделать свой собственный резак для горячей проволоки

Изготовление спиральной проволоки: 8 шагов (с изображениями)

Сделайте спиральный провод: спиральные провода (также называемые втягивающими шнурами) отлично подходят для хранения длинных проводов в порядке и вместе. Их пружинистая природа позволяет им растягиваться, а затем возвращаться к их свернутой форме, сохраняя локализацию и аккуратный вид вашей проволоки. Изготовление собственной катушки

Стойка для лазерной резки: 7 шагов

Табличка с лазерной резкой Stand Up: у меня была возможность одолжить лазерный станок с ЧПУ, и я решил сделать этот мемориал на Иводзиме для друга. У меня был большой опыт работы с Coreldraw, так что этот проект был потрясающим. У меня нет устройства для лазерной резки, поэтому я был благодарен, что смог использовать его

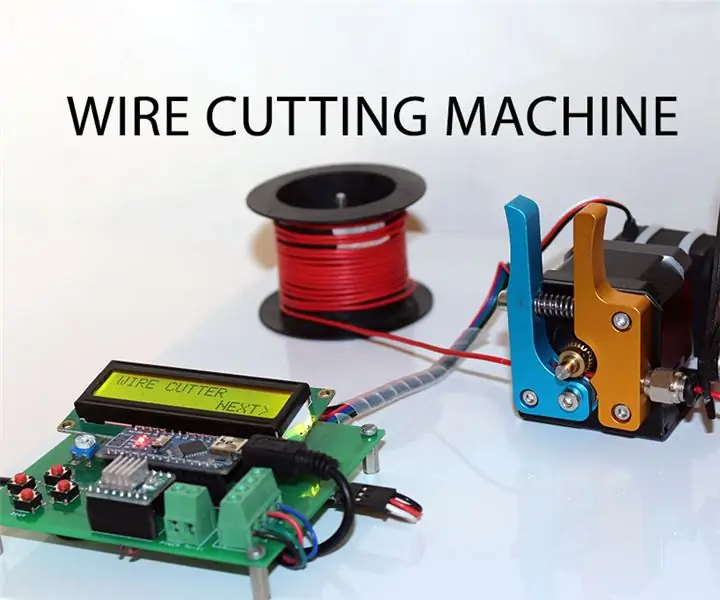

МАШИНА ДЛЯ РЕЗКИ ПРОВОЛОКИ: 4 шага (с изображениями)

МАШИНА ДЛЯ РЕЗКИ ПРОВОЛОКИ: Здравствуйте, друзья. Я сделал автомат для резки проволоки с использованием платы контроллера Arduino nano. В основном существует 3 уровня процесса этой машины, например: 1) первый процесс - это InputInput, такой как длина провода и количество проводов, предоставляемые нажатием кнопки

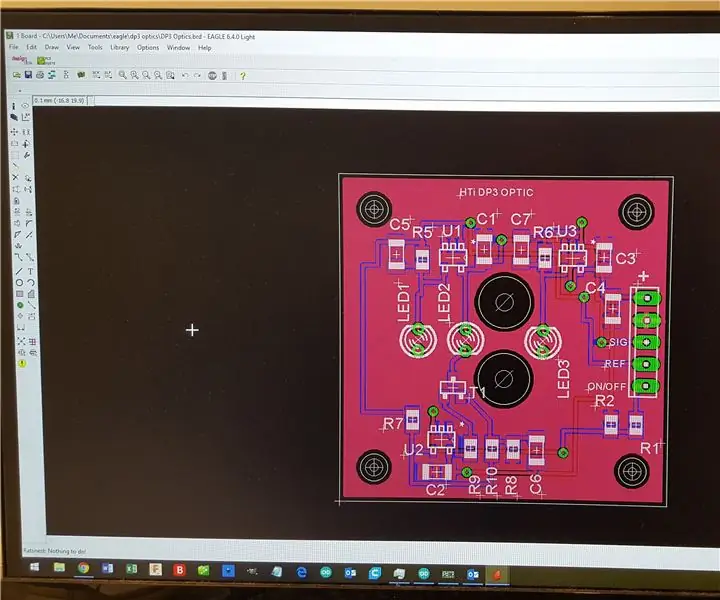

Трафарет для лазерной резки припоя: 3 шага (с изображениями)

Лазерный трафарет для припоя: в этом руководстве показано, как сделать трафареты для паяльной пасты для печатных плат небольшого объема или прототипов поверхностного монтажа с помощью лазерного резака. Он был протестирован с Epilog и CCL (дешевый китайский лазерный гравер, такой как JSM 40) и должен работать практически с любым другим