Оглавление:

- Шаг 1. Дизайн корпуса и материалы

- Шаг 2: Конструкция шкафа - Подготовка

- Шаг 3: Конструкция шкафа - сборка, часть 1

- Шаг 4: Облицовка кабинета

- Шаг 5: Отделка корпуса - датское масло

- Шаг 6: Конструкция корпуса - передние перегородки и решетки динамиков

- Шаг 7: Отделка шкафа - Покраска передних перегородок

- Шаг 8: Окончательная сборка

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:48.

- Последнее изменение 2025-01-23 15:04.

Я решил написать это руководство после того, как потратил слишком много времени на поиски качественной и полной информации по созданию корпусов для акустических систем Hi-Fi, не требующей большого опыта или знаний. По этой теме уже опубликовано несколько замечательных инструкций, но есть еще много советов и приемов, не упомянутых в другом месте, которые я нашел очень полезными, поэтому я подумал, что передам их.

Это руководство не предназначено для того, чтобы предлагать конкретный дизайн, но, надеюсь, будет полезно для всех, особенно для начинающих строителей, таких как я, которые собирают динамики из множества доступных комплектов.

Целью этого проекта было создание «аудиофильского» набора динамиков, который я был бы счастлив выставить в своей гостиной. Итак, я придумал несколько целей:

- проект должен стоить меньше, чем эквивалентный розничный продукт. (Надеюсь, намного меньше!)

- готовые колонки должны выглядеть так, как будто они сделаны профессионально. (По крайней мере, в правильном свете!)

- дизайн должен быть лучшим, что я мог найти для своего бюджета. (Это непросто, если вы не знаете, как будет звучать результат.)

Моя «мастерская» - это гараж с небольшой скамейкой для инструментов и старым журнальным столиком. Поэтому мне пришлось придерживаться техник, которые не требуют комплексного столярного цеха. Хотя я занимался проектами электроники до того, как это была моя первая серьезная попытка изготовить шкаф, действительно, изделия из дерева любого вида, так что кривая обучения была крутой.

Все инструменты, которыми я не владел, я планировал взять напрокат, одолжить или купить попутно.

СОВЕТ: Практикуйте любую новую технику на подручном материале! На каждом этапе я сначала использовал запасные части, чтобы отрабатывать все, прежде чем делать что-либо на «настоящем».

После долгих размышлений я остановился на дизайне ZRT от Zaph Audio и приобрел необходимый комплект через Madisound. В комплект входили электроника, драйверы и необходимые акустические вспененные материалы. Мне просто нужно было построить шкафы.

Шаг 1. Дизайн корпуса и материалы

Комплект динамиков поставлялся с простым планом, показывающим общие размеры шкафов, предложенным Madisound. Я создавал шкафы с нуля, поэтому мне пришлось преобразовать базовый план в подробные чертежи, показывающие каждую деталь с ее индивидуальными размерами. Я тоже все преобразовал в метрику.

ЧАЕВЫЕ:

- Если вы не сделали этого раньше, не забудьте учесть при расчетах толщину древесины, включая шпон. если вы планируете облицовывать верхнюю / боковые части шкафа, увеличьте размер передней панели на 1 мм в каждом направлении, которое перекрывает верх / стороны, чтобы обеспечить дополнительную толщину шпона. После этого вы можете обрезать переднюю часть, чтобы она точно соответствовала облицовке.

Стыковые соединения намного легче выполнить, чем соединения со скосом, и они будут выглядеть так же, когда они покрыты краской или фанерой

Важнейшими аспектами конструкции корпуса динамика являются:

- размещение драйверов и любых портов на передней и задней панелях.

- размеры передней перегородки (передняя панель).

- внутренний объем шкафа.

Кроме того, для обеспечения наилучшего звука ваш шкаф должен быть достаточно прочным, чтобы предотвратить любую постороннюю вибрацию панелей. Это достигается с помощью:

- использование во всех панелях прочного (толстого) нерезонансного материала, такого как МДФ или фанера.

- обеспечение герметичности и максимальной жесткости всех стыков.

- добавление внутренних распорок, расположенных асимметрично, чтобы свести к минимуму вероятность возникновения стоячих волн ("резонанса")

Большинство конструкций динамиков также предполагают:

- установите драйверы заподлицо с передней перегородкой.

- закруглить края передней перегородки.

- использовать раструбные порты (раструбные как на внутреннем, так и на внешнем концах)

- использование акустической набивки и пенопласта, как указано в вашем дизайне, а не самодельных материалов.

Я выбрал МДФ 19 мм для всего, кроме МДФ 25 мм для передних перегородок. Я внес некоторые изменения в дизайн Madisound, которые, как мне казалось, не повлияют на результат. Я переместил внутренние распорки для полок так, чтобы они были расположены неравномерно, и ни одна из них не располагалась в любом соотношении к габаритным размерам шкафа (например: 1/2, 1/4). Я добавил небольшую скобу позади твитера, которая не входила в первоначальную конструкцию. Решил не вдавливать полки в стенки шкафа. Что наиболее важно, вместо того, чтобы использовать переднюю перегородку для доступа к шкафу, я решил использовать нижнюю часть. Это означало, что я мог сделать соединения передней перегородки такими же прочными, как и другие соединения, и я мог присоединить переднюю перегородку к внутренним распоркам полки, а не только по краям, придавая жесткость всему шкафу. Это также означало, что мне не нужны были винты на передней перегородке, которые, как я думал, будут отвлекать от окончательного внешнего вида. Съемная нижняя панель должна быть привинчена, чтобы обеспечить доступ к переходникам. Прокладка из пенопласта и вес динамиков обеспечат герметичность. Доступ к остальным динамикам будет осуществляться через монтажное отверстие для басового динамика.

Поскольку я хотел, чтобы итоговые шкафы были «идеальными», я решил, что сам не буду разрезать их на части. Для меня было дешевле иметь специализированную деревянную мастерскую, чем купить необходимые инструменты и научиться ими пользоваться. Если вы воспользуетесь магазином, вы получите гораздо лучший отклик, если ваши планы будут организованы и точны - это стоит времени (т. Е. Денег), чтобы «исправить» плохие планы для ввода в станок с ЧПУ.

Шаг 2: Конструкция шкафа - Подготовка

Хотя детали шкафа были доставлены точно по размеру, оставалось еще немного сделать, чтобы они были готовы к сборке.

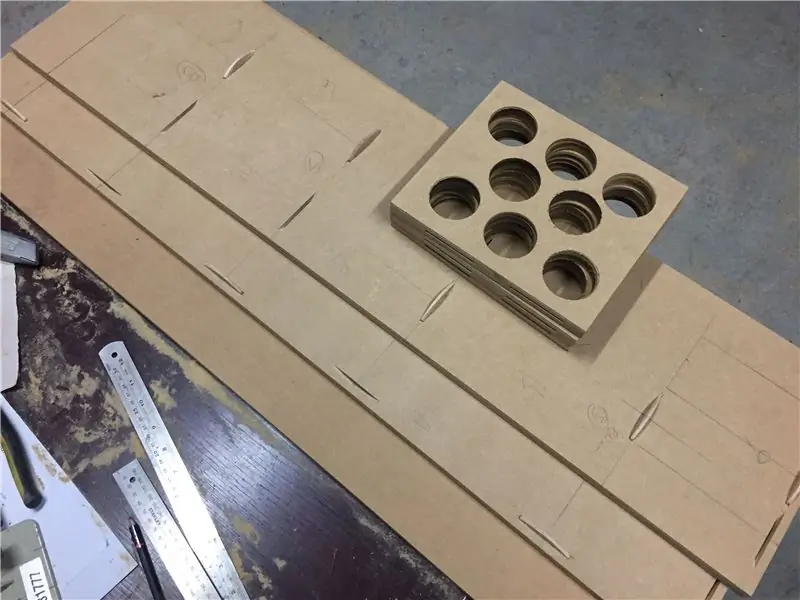

Полки нужно было просверлить кольцевой пилой, чтобы пропустить воздух. Я мог бы сделать это в магазине деревянных изделий, но я мог бы сделать это дома с помощью кольцевой пилы. Отверстия не обязательно должны быть идеальными.

СОВЕТ: При сверлении МДФ используйте кольцевую пилу, чтобы надрезать дерево, чтобы показать, где будет отверстие. Затем просверлите одно или два отверстия пилотным сверлом кольцевой пилы по окружности пропила. Эти отверстия позволят опилкам выходить из кольцевой пилы, предотвращая чрезмерное трение и засорение кольцевой пилы. Этот простой совет превращает МДФ из цемента в масло

Затем подготовил все стыки шкафа. Есть несколько способов сделать это, и один из них может вам больше подойти. Вот мои мысли:

- Клей / шурупы: самый дешевый и простой, но вы должны следить за тем, чтобы все было ровно, пока все стыки выполнены. Внутри шкафа к стыкам можно добавить рейки, чтобы увеличить их прочность. Если после этого вы захотите спрятать винты на внешней стороне шкафов, убедитесь, что они утоплены.

- Дюбельные соединения: прочнее, чем клей / шурупы, и дает точные результаты, но для этого требуется точное сверление.

- Бисквитные соединения: все лучшие качества дюбелей с тем преимуществом, что при правильном использовании бисквитный соединитель упрощает точность. Никаких шурупов, которые потом можно было бы спрятать.

Я никогда не делал этого раньше, но пошел с бисквитными суставами и нанял столяра на выходные, чтобы вырезать прорези.

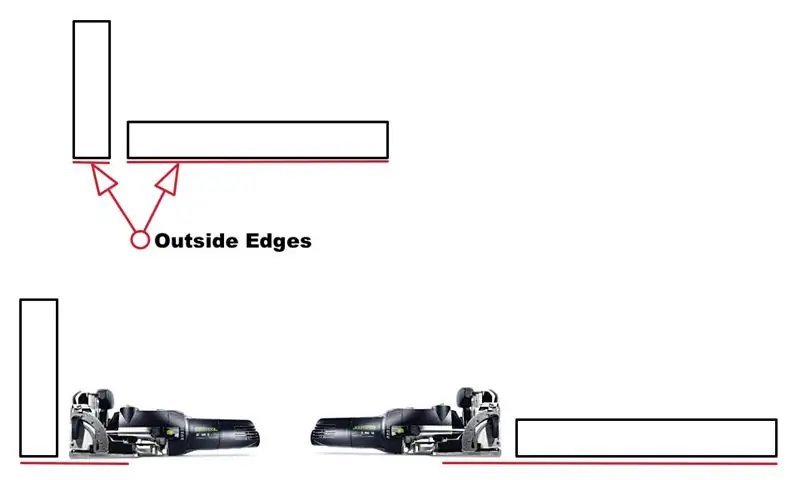

СОВЕТ: (см. Схему) Отметьте внутреннюю часть частей шкафа и сориентируйте их так, чтобы они соответствовали соединению для печенья, чтобы ваши края точно совпадали

ВАЖНЫЙ СОВЕТ: пыль МДФ токсична и состоит как из опилок, так и из смолы. Фактически, МДФ запрещен в продаже в школьных деревянных магазинах Австралии из-за его токсичности. Наденьте защиту для глаз и органов дыхания, воспользуйтесь пылесосом или пылесосом и убедитесь, что члены вашей семьи не подвергаются воздействию

Шаг 3: Конструкция шкафа - сборка, часть 1

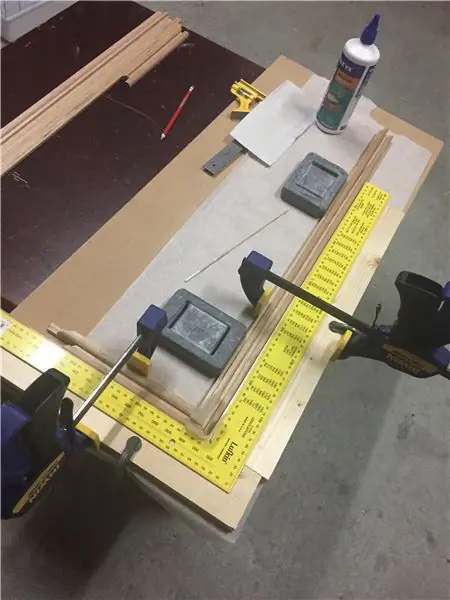

После того, как все было подготовлено и я провел тестовую подгонку, пришло время достать клей и зажимы.

КОНЧИК:

- Зажимы с пластиковыми накладками означают, что вам не придется жонглировать деревянными обрезками, чтобы защитить МДФ.

- Купите больше зажимов, чем вы думаете, они вам когда-либо понадобятся - они вам понадобятся!

- Быстроразъемные зажимы, такие как Irwin Quick Grips, идеально подходят.

Работайте поэтапно, а не все сразу

Я планировал сделать каждый шкаф в три этапа:

Первый; приклеиваем к бокам верх и распорки полок.

Второй; приклейте обратно, когда они высохнут.

В-третьих, приклейте передние перегородки после того, как вся отделка будет завершена, и будут установлены демпфирующая пена и Acoustistuff.

Для шага 1 я замаскировал переднюю и заднюю панели, где они будут соприкасаться с боковыми сторонами и скобами, чтобы они не застревали. Затем я приклеил верх и распорки к бокам, образуя «лестницу». Поставил переднюю и заднюю части без клея и все зажал. На следующий день я приклеил и снова зажал заднюю панель, используя замаскированную переднюю панель, чтобы все было выровнено.

Шаг 4: Облицовка кабинета

Изучив множество вариантов, я нашел то, что оказалось фантастическим продуктом; железный шпон. Никаких проблем с контактным цементом или нагревательным клеем. Я использовал американский орех. Все прошло блестяще. Я начал с наименее важной поверхности - спинки. Я приклеил короткую кромку и позволил ей закрепиться в качестве опорной точки, а затем продолжил свой путь вниз по доске. После того, как задние края были обрезаны, я облицовал стороны, подрезал их и, наконец, закончил вершины. Я позаимствовал фрезер и биту для обрезки краев. Это, безусловно, самый надежный способ получить чистый край, не раскалывая шпон и не заставляя его приподняться. Обязательно сначала проверьте, чтобы не было неожиданных результатов! Я обнаружил, что бит натирает стороны, поэтому добавил синюю малярную ленту, чтобы она не оставила следов.

Съемные нижние панели я не облицовал, а покрасил.

СОВЕТ: Утюг на шпоне: хотя в инструкциях говорилось о горячем утюге, я обнаружил, что слишком большое количество тепла вызывает скручивание и деформацию деревянного шпона, оставляя на отделке «волны». Вам нужно только достаточно тепла, чтобы полностью расплавить клей для основы. Подложите бумагу под утюг, чтобы он легко скользил. Используя пробковый шлифовальный блок или что-то подобное, сильно потрите за утюгом по ходу движения. Вы должны убедиться, что расплавленный клей полностью заполняет пространство за шпоном. Атмосферное давление будет удерживать его на месте, пока клей не высохнет, и вы получите идеальную отделку.

Если все-таки появятся трещины, их легко исправить с помощью шпатлевки. Используйте более темный цвет, чем древесина, чтобы он выглядел естественно. Нанесите небольшое количество и используйте плоский скребок, чтобы удалить излишки, прежде чем они высохнут. Вы всегда можете добавить больше позже, если в первый раз не хватит. Вам не нужно много шлифовать очень тонкий шпон.

Шаг 5: Отделка корпуса - датское масло

Существует множество вариантов отделки бруса. Прежде чем остановиться на датском масле, я рассмотрел лак, воск для морилки и другие варианты. Это оказался отличный выбор. Наносить было легко, не было пузырей или других дефектов, о которых нужно было беспокоиться. Я сделал 4 слоя на одну или две панели за раз, следя за тем, чтобы шкафы никогда не лежали на масле, которое не было полностью высохшим. Я покрыл все тонким песком со стальной ватой 0000, чтобы удалить все недостатки перед нанесением последнего слоя. На это ушло несколько дней, но оно того стоило.

КОНЧИК:

- Следуй инструкциям! Следуй инструкциям! Следуй инструкциям!

- Перед началом работы очистите мастерскую от пыли. Я пропылесосил и проветрил гараж и дал всему отстояться в течение дня или двух, прежде чем открывать какие-либо канистры.

- Покупайте новые щетки, валики и т. Д. И покупайте лучшее, что вы можете себе позволить.

- Будьте чистыми, организованными и терпеливыми. Убедитесь, что у вас под рукой есть подходящий разбавитель / растворитель / чистящее средство.

Шаг 6: Конструкция корпуса - передние перегородки и решетки динамиков

Задняя часть вырезов для базовых динамиков должна была иметь фаску, чтобы обеспечить беспрепятственный поток воздуха в шкафах. Я использовал для этого маршрутизатор с угловой насадкой.

Вырезы пришлось осторожно увеличивать, чтобы драйверы идеально подходили друг другу. Драйверы были немного больше, чем указано в спецификации, из-за допусков, поэтому отверстия были слишком тугими. Легкое шлифование изогнутым блоком и зернистостью 240 вскоре помогло это исправить.

Я отметил положение крепежных винтов динамика и просверлил направляющие отверстия, чтобы саморезы не растрескивали или не деформировали МДФ. Я также проверил винты перед установкой динамиков и обнаружил, что МДФ вздувается даже с пилотными отверстиями, поэтому я отшлифовал неровности, чтобы гарантировать, что динамики будут правильно сидеть на перегородке.

Я не хотел использовать дополнительные прокладки, потому что без них динамики сидели заподлицо с перегородкой. Если бы мои монтажные отверстия были слишком глубокими, я бы добавил прокладки, чтобы немного сдвинуть драйверы вперед и выровнять их.

Следующим шагом было изготовление решеток динамиков. Я не нашел подходящего набора или инструкций в сети, поэтому они полностью оригинальные:

- Хотел, чтобы решетки были как можно тоньше.

- Я хотел, чтобы они были недоступны для детей. Детей гипнотически привлекают дорогие диффузоры.

- Я хотел минималистичные крепления - в соответствии с целями моего проекта.

СОВЕТ: Если вы планируете плотно прилегающие решетки, проверьте «максимальный ход» вашего басового динамика, чтобы они не мешали ему во время воспроизведения музыки

Я решила использовать тонкую стальную сетку для защиты от детей и получила ее от местного поставщика противопожарных экранов. Это была самая легкая и открытая сетка, которую я смог найти. Я думал, что это дает наименьший шанс дребезжания или влияния на звук, если динамики используются с установленными решетками.

Чтобы добиться 10-миллиметрового зазора, необходимого мне для основного драйвера, и получить максимально тонкую раму, я построил желаемый профиль из кусков бортика, которые нужно было склеить. Затем рамы были собраны вместе, тщательно выровняв каждый угол. В собранных рамах я заклеил стальную сетку эпоксидной смолой.

Чтобы починить решетку, я нашел несколько небольших неодимовых магнитов и металлические метки для дюбелей, которые идеально подошли друг другу. Когда рамы были плотно зажаты и сжаты, чтобы предотвратить раскалывание, я просверлил отверстия для маркеров дюбелей в углах с помощью насадки Brad Point Bit.

Затем я запечатал рамы кистевым герметиком и нанес им пару слоев матово-черного цвета с легким песком для завершения.

Я купил ткань для гриля и клей в компании Queensland Speaker Repairs и тщательно выполнил инструкции, чтобы исправить это. Наконец приклеил по углам маркеры дюбелей. Я расположил решетки на передних панелях и прижал их. Точки маркера дюбелей отметили перегородку, в которой мне пришлось просверлить отверстия для установки магнитов заподлицо. Я просверлил отверстия в передних панелях с помощью насадки Brad Point Bit, чтобы обеспечить точные отверстия, и приклеил магниты с помощью Gorilla Grip. Я пометил каждую раму и каждую колонку, чтобы знать, в какую сторону идут рамки и какая перегородка на какую колонку была установлена.

Шаг 7: Отделка шкафа - Покраска передних перегородок

Для перегородок я выбрал Rustoleum Oiled Bronze. Чтобы подготовить их, я нанес несколько слоев герметика на все края, где был разрезан МДФ, и отшлифовал его очень мелкой наждачной бумагой, чтобы текстура скругленных краев соответствовала поверхности панелей. Я также нанес герметик на вырезы в драйвере и портах в качестве меры предосторожности, чтобы влага не проникала внутрь. Затем я приклеил порты основания к панелям.

СОВЕТ: Я на собственном опыте узнал, что некоторые клеи дают усадку. Я предлагаю, когда ваши порты будут на месте с помощью влажного клея, положите переднюю панель лицевой стороной вниз на чистую ровную поверхность. Приложите грузы к перегородке и задней части порта, вдавливая их в рабочую поверхность. Это обеспечит идеальное прилегание порта к перегородке во время схватывания клея

Затем я загрунтовал все окрашиваемые поверхности. Используйте подходящую аэрозольную грунтовку для пластика / дерева для финишной краски и дайте ей полностью высохнуть. Это будет быстро для МДФ, но может занять несколько дней для пластиковых деталей.

СОВЕТ: Чтобы проверить отверждение, нанесите немного праймера на заднюю часть пластикового порта, и если его будет слишком трудно поцарапать, он затвердеет

Затем я нанесла несколько легких слоев смазанной бронзы на передние перегородки. Было немного брызг, но я продолжал перекрашивать, пока финиш не стал таким, как я хотел. На исправление потребовалось более двух банок и несколько дней. Я оставил краску застыть на неделю или около того. (подробнее об этом см. следующий раздел)

СОВЕТ: если вы распыляете краску, надевайте подходящую маску, а не пылезащитную маску

У меня не было выхлопной системы, поэтому я покинул гараж, как только закончил каждый слой, и вернулся, когда краска высохла на ощупь, чтобы открыть все двери и выпустить пары.

Шаг 8: Окончательная сборка

Когда шкафы и перегородки были готовы к окончательной сборке, настало время добавить пенопласт и наполнитель Acouta-Stuff, входящие в комплект Madisound. Я приклеил поролон внутри задней части и по бокам, чтобы перегородки могли войти в шкафы. Я также добавил немного поролона вокруг моей дополнительной распорки, но не на полках. Пену внутрь перегородок не закладывал.

СОВЕТ: используйте густой клей, который не впитается в пену слишком сильно. Проверьте свой клей, так как некоторые из них вызывают коррозию пены

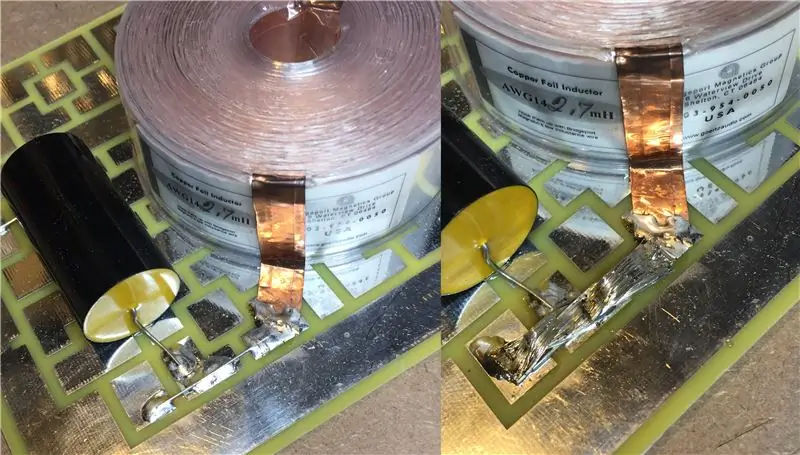

Одна переделка кроссоверов перед финальной сборкой. Я подумал, что добавлю отрезки кабеля динамика к любым звеньям цепи прямо на пути прохождения сигнала, чтобы увеличить количество проводов. Я уверен, что это творило чудеса:)

Я прикрутил кроссоверы внутрь днищ шкафов. Важно убедиться, что индукторы не мешают друг другу - см. Рисунок.

Затем я установил входные клеммы и завершил внутреннюю проводку.

Когда все внутреннее оборудование было на месте, пришло время добавить Acousa-Stuff. Я использовал цифровые весы, чтобы взвесить одинаковые количества для каждого динамика, и заполнил места, предложенные в инструкциях.

СОВЕТ: Перед заполнением корпуса Acousta-Stuff необходимо тщательно разотворить, чтобы создать равномерно распределенное «облако» без сучков и комков. Таким образом, он упаковывается равномерно и стабильно

Я на собственном горьком опыте узнал, что краска для перегородки высыхала в течение нескольких дней. Я склеил и зажал их после предполагаемого времени высыхания только для того, чтобы картонные прокладки, которые я использовал внутри зажимов, повредили краску. Нет выбора, кроме как отшлифовать повреждения, тщательно замаскировать облицованные панели и порты водителя и нанести еще несколько легких слоев краски. Это стоило мне пары дней. Поддержка Rustoleum была полезной, и по их предложению я подождал 2 недели после подкраски краски, чтобы убедиться, что она готова.

В последнюю очередь я установил драйверы. Прежде чем затянуть винты, я быстро проверил звук, чтобы убедиться, что все правильно. Да! Осторожно затяните винты и… Готово !!!

СОВЕТ: Вам не нужно прилагать невероятные усилия для затягивания винтов. Если все сделано аккуратно, драйверы должны быть герметичными, без применения грубой силы. Если сомневаетесь - добавьте прокладки. Хорошие можно сделать из нарезанных по размеру листов фетра или просто купить. Я бы никогда не стал использовать силикон для фиксации драйверов на месте, так как это очень затруднит их снятие

На последнем изображении вы можете увидеть динамики на основании, состоящем из двух слоев резинового напольного коврика, зажатого между войлоком для защиты пола и динамиков. Я знаю, что шипы в моде, но это было просто и эффективно.

Я достиг своих целей? Абсолютно. Звук ZRT фантастический, и я очень доволен тем, как они выглядят. Удачи с вашими колонками !!!

Второй приз Аудиоконкурса 2018

Рекомендуемые:

Портативный динамик Bluetooth - Комплект для сборки MKBoom: 5 шагов (с изображениями)

Портативный динамик Bluetooth | Комплект для сборки MKBoom: Всем привет! Так приятно вернуться к еще одному проекту акустической системы после долгого перерыва. Поскольку для завершения большинства моих сборок требуется довольно много инструментов, на этот раз я решил собрать портативный динамик, используя комплект, который вы можете легко купить. Я думал, что это

Комплект для сборки ветряной мельницы, красный светодиодный мигающий свет: 6 шагов (с изображениями)

DIY Kit Красный светодиодный мигающий свет в форме ветряной мельницы: Описание: Это дизайн DIY MCU, обучающий электронным ветряным мельницам для практики пайки. Легко собрать: этот продукт приходит к вам, это компонентный комплект, который необходимо установить в крутой модуль, такой как ветряная мельница. Маркерное название компонентов набора было

PropVario, вариометр / альтиметр для самостоятельной сборки с голосовым выходом для радиоуправляемых планеров: 7 шагов (с изображениями)

PropVario, вариометр / альтиметр для самостоятельной сборки с голосовым выходом для радиоуправляемых планеров: эта инструкция покажет вам, как построить недорогой вариометр, который мог бы определять высоту и, конечно, посылать различные звуковые сигналы при изменении высоты вашего планера. Некоторые функции: - голос и тон - используйте свои собственные (волновые) семплы в вашем ла

Аркадный шкаф для коктейлей мебельного класса: 12 шагов (с изображениями)

Мебель для коктейлей Аркадный кабинет: Я дизайнер продуктов, фанат видеоигр и любитель квартир. Меня укусила аркадная ошибка MAME, и мне нужно было получить свадебный подарок для моих друзей Дороти и Арвона, поэтому я решил спроектировать и сконструировать аркадный шкаф, который был бы ненавязчивым

Громкоговорители-монстры: 10 шагов (с изображениями)

Ораторы-монстры: вот краткое описание "Покажи и расскажи" о том, как я украсил пару нестандартных динамиков, чтобы они выглядели как эти потрясающие монстры. Разве они не очаровательны / страшны / круты?