Оглавление:

- Шаг 1: придумайте базовый дизайн для вашего двигателя

- Шаг 2: возьмите себе турбо-зарядное устройство и спрячьтесь в гараже, создав безумное устройство с реактивным двигателем

- Шаг 3: Определение размера камеры сгорания

- Шаг 4: Сборка камеры сгорания - подготовка концевых колец

- Шаг 5: Сборка камеры сгорания - приварка концевых колец

- Шаг 6: Сборка камеры сгорания - Изготовление торцевых крышек

- Шаг 7: Сборка камеры сгорания - скрепление болтами

- Шаг 8: изготовление трубки пламени

- Шаг 9: Прокладка топливной и масляной систем

- Шаг 10: получайте удовольствие, создавая много шума и сотрясая землю, впечатляя друзей и соседей своей новой игрушкой

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:54.

- Последнее изменение 2025-06-01 06:10.

Вам не обязательно быть Джеем Лено, чтобы владеть мотоциклом с реактивным двигателем, и мы покажем вам, как сделать свой собственный реактивный самолет прямо здесь, чтобы приводить в движение ваши дурацкие машины. Это текущий проект, и вскоре на нашем сайте будет доступно много дополнительной информации. См. Полную сборку на https://www.badbros.net Эта информация предоставлена вам Bad Brothers Racing и Gary's Jet Journal https://www.badbros.nethttps://www.garysjetjournal.com Внимание! Создание собственного реактивного двигателя может быть опасным. Мы настоятельно рекомендуем вам принимать все необходимые меры безопасности при работе с механизмами и проявлять особую осторожность при работе с реактивными двигателями. При работе реактивного газотурбинного двигателя в непосредственной близости от него могут возникнуть серьезные травмы или смерть из-за взрывоопасного топлива и движущихся частей. В работающих двигателях накапливается огромное количество потенциальной и кинетической энергии. Всегда соблюдайте осторожность и здравый смысл при работе с двигателями и механизмами, а также используйте соответствующие средства защиты глаз и органов слуха. Ни Bad Brothers Racing, ни Gary's Jet Journal не несут ответственности за использование или неправильное использование информации, содержащейся в данном документе.

Шаг 1: придумайте базовый дизайн для вашего двигателя

Я начал процесс сборки своего движка с дизайна в Solid Works. Я считаю, что так работать намного проще, а создание деталей с использованием процессов обработки с ЧПУ дает гораздо лучший конечный результат. Главное, что мне нравится в использовании 3D-процесса, - это возможность увидеть, как детали будут соответствовать друг другу до изготовления, чтобы я мог вносить изменения, прежде чем тратить часы на деталь. Этот шаг на самом деле не обязателен, так как любой, у кого есть хорошие навыки рисования, может довольно быстро набросать дизайн на обратной стороне конверта. Когда вы пытаетесь уместить весь двигатель в финальный проект, реактивный мотоцикл, это, безусловно, очень поможет.

Я также предлагаю, чтобы получить лучший ответ на вопросы, если вы пытаетесь создать проект на основе реактивного двигателя или турбины, подписка на группу пользователей - это лучший способ. Годы совместного опыта различных пользователей оказываются бесценными, и я регулярно нахожусь на форуме Yahoo Groups DIY Gas Turbines.

Шаг 2: возьмите себе турбо-зарядное устройство и спрячьтесь в гараже, создав безумное устройство с реактивным двигателем

Будьте осторожны при выборе турбокомпрессора! Вам нужна большая турбина с одним (неразделенным) входом турбины. Чем больше турбонаддув, тем большую тягу будет производить ваш готовый двигатель. Мне нравятся турбины больших дизельных двигателей и землеройной техники. Использование одной из этих турбонагнетателей обеспечит выходную тягу, достаточную для хорошего движения какого-нибудь транспортного средства. По возможности лучше покупать восстановленный агрегат. Ebay - лучший вариант, так как вы действительно можете сэкономить деньги.

Как правило, значение имеет не столько размер всей турбины, сколько размер индуктора. Индуктор - это видимая область лопаток компрессора, которую можно увидеть, глядя на компрессор турбины с закрытыми крышками (кожухами). Глядя на турбонагнетатель, можно увидеть, что воздухозаборник довольно большой - почти 5 дюймов в диаметре, в то время как видимые лопасти индуктора имеют диаметр всего 3 дюйма. Этого достаточно для создания достаточной тяги для езды на мини-мотоцикле, картинге или другом небольшом транспортном средстве. Турбо на картинке - это Cummins ST-50 от большого 18-колесного грузовика.

Шаг 3: Определение размера камеры сгорания

Вот краткое изложение того, как работает жиклер, и как определить размер камеры сгорания, которую вы будете делать для своего реактивного двигателя.

Камера сгорания работает, позволяя сжатому воздуху, выходящему из компрессора турбины, смешиваться с топливом и сжигаться. Затем горячие газы выходят через заднюю часть камеры сгорания и проходят через ступень турбины турбонагнетателя, где турбина извлекает мощность из движущихся газов и преобразует ее в энергию вращения вала. Этот вращающийся вал затем приводит в действие компрессор, прикрепленный к другому концу, чтобы подавать больше воздуха для продолжения процесса. Любая дополнительная энергия, остающаяся в горячих газах, когда они проходят через турбину, создает тягу. Достаточно просто, но на самом деле немного сложно построить и сделать это правильно. Камера сгорания сделана из большого куска стальной трубы с заглушками на обоих концах. Внутри камеры сгорания находится пламегаситель. Эта пламегаситель состоит из другого куска трубки меньшего размера, который проходит по длине камеры сгорания и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху проходить в определенных соотношениях, которые подходят для 3 ступеней. Шаг первый - смешивание воздуха и топлива. Здесь также начинается процесс горения. Шаг 1 - подача воздуха для завершения сгорания, шаг 3 - подача охлаждающего воздуха для понижения температуры до того, как воздушный поток войдет в контакт с лопатками турбины. Чтобы рассчитать размеры пламегасителя, вы удваиваете диаметр индуктора вашего турбокомпрессора, и это даст вам диаметр пламегасителя. Умножьте диаметр индуктора турбонагнетателя на 6, и вы получите длину пламегасителя. Опять же, индуктор турбонагнетателя - это часть лопаток компрессора, которую можно увидеть спереди турбонагнетателя с закрытыми крышками (или кожухами). В то время как колесо компрессора в турбонагнетателе может иметь диаметр 5 или 6 дюймов, индуктор будет значительно меньше. Индуктор турбин, которые я люблю использовать (модели ST-50 и VT-50), имеет диаметр 3 дюйма, поэтому размеры жаровой трубы будут 6 дюймов в диаметре на 18 дюймов в длину. Это, конечно, рекомендуемая отправная точка, и ее можно немного обмануть. Мне нужна была камера сгорания немного меньшего размера, поэтому я решил использовать пламегаситель диаметром 5 дюймов и длиной 10 дюймов. Я выбрал пламегаситель диаметром 5 дюймов в первую очередь потому, что его легко приобрести в качестве выхлопной трубы дизельного грузовика. Длина 10 дюймов была рассчитана потому, что двигатель в конечном итоге войдет в раму маленького мотоцикла мини-реактивного мотоцикла. После расчета размера жаровой трубы вы можете определить размер камеры сгорания. Поскольку пламегаситель помещается внутри камеры сгорания, корпус камеры сгорания должен быть большего диаметра. Рекомендуемая отправная точка - иметь пространство не менее 1 дюйма вокруг пламегасителя, а длина должна быть такой же, как у пламегасителя. Я выбрал корпус камеры сгорания диаметром 8 дюймов, потому что он соответствует требованиям к воздушному пространству и является стандартным размером в стальных трубах. С пламенной трубкой диаметром 5 дюймов у меня будет зазор 1,5 дюйма между пламенной трубой и корпусом камеры сгорания. По возможности старайтесь использовать стальные трубы вместо трубы. Разница между 8-дюймовыми и 8-дюймовыми трубками будет заключаться в том, что трубы будут иметь внешний диаметр 8 дюймов, а затем вы выберете толщину «стенки», которая вам нужна. Я выбрал для своего двигателя толщину стенки 1/8 дюйма. 8-дюймовая стальная труба будет иметь внутренний размер примерно 8 дюймов, а толщина стенки определяется графиком или числом прочности, таким как "график 40" или "график 80". Стальная труба имеет тенденцию быть намного толще в "стенке", чем труба., и может значительно увеличить общий вес двигателя. Теперь, когда у вас есть приблизительные размеры, которые вы будете использовать для своего реактивного двигателя, вы можете приступить к сборке его вместе с крышками на концах и топливными форсунками. Все эти части вместе образуют полную камеру сгорания.

Шаг 4: Сборка камеры сгорания - подготовка концевых колец

Чтобы сделать камеру сгорания простой частью, соединенной болтами, я использую метод изготовления колец, который не только обеспечит поверхность, к которой можно прикрепить торцевые крышки, но и будет удерживать пламегаситель по центру камеры сгорания.

Кольца изготавливаются с наружным диаметром 8 дюймов и внутренним диаметром 5 и 1/32 дюйма. Дополнительное пространство, обеспечиваемое 1/32 дюйма, упростит установку пламегасителя после завершения строительства, а также послужит буфером для некоторого расширения пламегасителя по мере его нагрева. Кольца сделаны из листовой стали толщиной 1/4 дюйма, и я сделал лазерную резку по моим трехмерным чертежам, которые я создал в твердых работах. Я считаю, что идти по этому пути намного проще, чем пытаться обработать детали. Для изготовления колец можно использовать фрезерный станок, струю воды или ручной инструмент. Подойдет любой метод, дающий приемлемые результаты. Толщина 1/4 дюйма позволит приваривать кольца с меньшей вероятностью коробления и обеспечит стабильную монтажную основу для торцевых крышек. Они также позволят сконструировать пламегаситель на 3/16 дюйма короче, чем общая длина камеры сгорания, чтобы обеспечить расширение в осевой плоскости по мере того, как она нагревается в процессе сгорания. Вокруг кольца по кругу предусмотрено 12 отверстий под болты для установки торцевых крышек. Путем приваривания гаек к задней части этих отверстий можно ввинчивать болты прямо. Это требование, поскольку задняя сторона колец будет недоступна для удержания гаек с помощью гаечного ключа после установки на камеру сгорания. Вы все равно могли бы заменить гайку внутри камеры сгорания, если бы она была снята, что делает этот метод более эффективным, чем нарезание резьбы в отверстиях в кольцах. Три прихваточных шва на каждой второй плоской поверхности гаек должны удерживать их достаточно плотно, чтобы они оставались на месте.

Шаг 5: Сборка камеры сгорания - приварка концевых колец

Когда концевые кольца готовы, их можно приварить к корпусу камеры сгорания. Корпус необходимо сначала обрезать до нужной длины и выровнять концы, чтобы все было правильно выровнено.

Начните с того, что возьмите большой лист плаката и оберните его вокруг стальной трубы так, чтобы концы были в квадрате друг с другом, а картон был плотно натянут. Он должен образовать цилиндрическую форму вокруг трубки, а концы плаката будут красивыми и квадратными. Сдвиньте плакат к одному концу трубки так, чтобы край трубки и концы цилиндра плаката почти соприкоснулись, убедившись, что есть достаточно места, чтобы сделать отметку вокруг трубки, чтобы вы могли стачивать металл заподлицо с отметкой. Это сделает квадрат на одном конце трубки. Большинство поставщиков металла режут трубы ленточной пилой, и предел погрешности для их разрезов составляет плюс или минус 1/16 дюйма, что может привести к не идеальному сечению и шаткому концу, если вы сначала не выровняете его. Затем отмерьте от квадрата вверх к другому желаемую длину камеры сгорания и жаровой трубы. Так как концевые кольца, которые будут привариваться, имеют размер 1/4 дюйма каждое, не забудьте сначала вычесть 1/2 дюйма из вашего измерения. Поскольку моя камера сгорания будет 10 дюймов в длину, мои измерения будут взяты на 9,5 дюймов. Отметьте трубку и используйте плакат, чтобы создать красивую отметку по всей длине трубки, как и раньше. Я считаю, что использование отрезного круга в угловой шлифовальной машине отлично справляется с резкой трубы толщиной 1/8 дюйма. Делайте ровные движения колесом и вращайте трубку, сокращая с каждым проходом немного глубже. Не беспокойтесь о том, чтобы вырез был идеальным, на самом деле вам следует оставить немного материала и очистить его позже. Мне нравится использовать лепестковые диски в угловой шлифовальной машине для окончательной очистки. После того, как разрез будет сделан и очищен, используйте откидной диск, чтобы немного скосить внешние края обоих концов трубки, чтобы получить хорошее проплавление сварного шва. После этого трубка готова к сварке. Используя зажимы для магнитной сварки, отцентрируйте концевые кольца на концах трубки и убедитесь, что они находятся на одном уровне с трубкой. Поместите прихваточные швы на 4 стороны колец и дайте остыть. После того, как прихваты установлены, используйте сварные швы длиной около 1 дюйма, чтобы закрыть сварной шов по всему периметру колец. Сделайте сварной шов, затем чередуйте с другой стороны и сделайте то же самое. Используйте способ, аналогичный затяжке гаек на проушинах автомобиля, также называемый «звездообразным» рисунком. Не перегревайте металл, чтобы не деформировать кольца. Когда оба кольца приварены, зашлифуйте сварные швы, чтобы они выглядели красиво. Это необязательно, но от этого вся камера сгорания выглядит намного лучше.

Шаг 6: Сборка камеры сгорания - Изготовление торцевых крышек

Когда основной корпус камеры сгорания укомплектован, вам потребуются 2 торцевые крышки для сборки камеры сгорания. Одна торцевая крышка будет со стороны топливной форсунки, а другая будет направлять горячие выхлопные газы к турбине.

Изготовьте 2 пластины с диаметром, равным диаметру вашей камеры сгорания, в нашем случае это будет 8 дюймов. Разместите 12 отверстий для болтов по периметру, чтобы совместить их с отверстиями для болтов на концевых кольцах, чтобы их можно было прикрепить позже. 12 - это как раз то количество болтов, которое я использую, вы можете использовать больше или меньше на кольцах и торцевых крышках. В крышке инжектора должно быть всего 2 отверстия. Один будет для топливной форсунки, а другой - для свечи зажигания. Вы можете добавить больше отверстий для большего количества форсунок, если хотите, так как это личное предпочтение. Я буду использовать 5 инжекторов, один в центре и 4 по кругу вокруг него. Единственное требование - расположить форсунки так, чтобы они попадали в пламегаситель, когда части скреплены болтами. Для нашей конструкции это означает, что они должны вписываться в центр круга диаметром 5 дюймов в середине торцевой крышки. Я использовал отверстия диаметром 1/2 дюйма для крепления форсунок. Немного сместившись от центра, вы добавите отверстие для свечи зажигания. Отверстие следует просверлить и нарезать резьбой 14 мм x 1,25 мм, подходящей для свечи зажигания. Опять же, конструкция на фотографиях будет иметь 2 свечи зажигания, и это просто вопрос моих предпочтений на случай, если одна свеча зажигания решит выйти из строя. Убедитесь, что свечи зажигания также находятся в пределах пламегасителя, поскольку они будут касаться торцевой крышки. На фото крышки форсунки видны выступающие из крышки трубочки. Они предназначены для установки форсунок. Как я уже сказал, у меня их будет 5 штук, но вы можете обойтись одним в центре с первой попытки. Трубки сделаны из трубок диаметром 1/2 дюйма с внутренним диаметром 3/8 дюйма. Длина обрезается до 1,25 дюйма, после чего на кромки накладывается скос, зажимая их в сверлильном станке и вращая их, в то время как угловая шлифовальная машина используется для изготовления скоса. Это небольшой хитрый трюк, который дает неплохие результаты. Оба конца имеют коническую трубную резьбу 1/8 дюйма NPT. Я держу трубы в тисках под сверлильным станком и зажимаю метчик для труб, чтобы можно было аккуратно и прямо нарезать резьбу в трубках. после запуска ниток доделываю их вручную, поворачивая кран на нужную глубину. Они приварены так, чтобы трубы на 1/2 дюйма выступали с каждой стороны пластины. Трубопроводы подачи топлива присоединятся к одной стороне, а форсунки - к другой. Мне нравится приваривать их к внутренней стороне пластины, чтобы внешняя часть камеры сгорания выглядела чисто. Чтобы сделать выхлопную крышку, вам нужно будет вырезать отверстие для выхода горячих газов. В моем случае я рассчитал его на те же размеры, что и вход в спираль турбины на турбо. Это 2 дюйма на 3 дюйма на нашем турбо. Затем к корпусу турбины крепится небольшая пластина или фланец турбины. Фланец турбины должен иметь отверстие того же размера, что и вход турбины, плюс четыре отверстия для болтов, чтобы прикрепить его к турбине. Заглушку выпускного отверстия и фланец турбины можно сварить вместе, сделав простой прямоугольный коробчатый профиль, который будет располагаться между ними. На фотографии выпускного коллектора ниже вы можете увидеть фланец турбины справа и выхлопную крышку вниз на земле. Переходный изгиб должен был быть выполнен для применения этого двигателя в реактивном мотоцикле, но его можно было легко сделать с помощью простого прямого прямоугольного сечения, созданного из листовой стали. Сваривайте детали вместе так, чтобы сварные швы находились только на внешней стороне деталей, чтобы воздушный поток не имел препятствий или турбулентности, создаваемых сварными швами внутри.

Шаг 7: Сборка камеры сгорания - скрепление болтами

Теперь вы приближаетесь к созданию реактивного двигателя с ребрами жесткости. Пришло время скрепить детали вместе, чтобы посмотреть, все ли подходит как надо.

Начните с прикручивания фланца турбины и узла торцевой крышки (выпускной коллектор) к турбине. Затем корпус камеры сгорания прикручивается болтами к выпускному узлу и, наконец, болтами крепления крышки форсунки к корпусу основной камеры сгорания. Если вы до сих пор все сделали правильно, это должно выглядеть примерно так, как показано на втором рисунке ниже. Если этого не произошло, сделайте резервную копию и посмотрите, где вы допустили ошибку. Важно отметить, что секции турбины и компрессора турбонагнетателя можно вращать друг относительно друга, ослабив зажимы посередине. В разных турбинах используются разные типы зажимов, но должно быть легко увидеть, какие болты необходимо ослабить, чтобы детали вращались. С прикрепленными деталями и ориентацией вашего турбоагрегата вам нужно будет изготовить трубу, которая соединит выходное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть того же диаметра, что и выпускное отверстие компрессора, и в конечном итоге будет прикреплена к компрессору с помощью резиновой или силиконовой муфты для шланга. Другой конец необходимо будет установить заподлицо с камерой сгорания и приварить на месте после того, как в боковой части корпуса камеры сгорания будет вырезано отверстие. Не имеет большого значения, где находится отверстие на стороне камеры сгорания, если воздух имеет хороший гладкий путь для входа. Это означает отсутствие острых углов и сохранение сварных швов снаружи. Для нашей камеры сгорания я решил использовать кусок выхлопной трубы диаметром 3,5 дюйма, который был изогнут на оправке. На изображении ниже показана труба, изготовленная вручную, которая предназначена для увеличения размера и замедления потока воздуха перед входом в камеру сгорания. Теперь у вас должен быть хороший чистый путь, по которому воздух будет проходить от входа в компрессор, вниз по трубе к камере сгорания, через выпускной коллектор и мимо секции турбины. Все должно быть в значительной степени герметичным, и вам следует проверить все сварные соединения, чтобы убедиться, что они прочны. Продувка воздуходувки через переднюю часть двигателя должна вызвать прохождение воздуха и вращение лопастей турбины.

Шаг 8: изготовление трубки пламени

Что ж, для многих строителей это считается самым сложным. Жаровая труба - это то, что позволяет воздуху входить в центр камеры сгорания, но удерживает пламя на месте, так что оно должно выходить только на сторону турбины, а не на сторону компрессора. похоже. Слева направо рисунки отверстий имеют особые имена и функции. Маленькие отверстия слева - это первичные отверстия, средние большие отверстия - вторичные, а самые большие справа - третичные отверстия или отверстия разбавления. (обратите внимание, что в этой конструкции также есть несколько дополнительных небольших отверстий, которые помогают создать завесу из воздуха, чтобы охладить стенки пламегасителя). Первичные отверстия подают воздух для смешивания топлива и воздуха, и именно здесь начинается процесс горения. Отверстия для подачи воздуха для завершения процесса сгорания. Отверстия для третичного или разбавления обеспечивают воздух для охлаждения газов перед их выходом из камеры сгорания, чтобы не перегревать лопатки турбины в турбонагнетателе. Размер и расположение отверстий - это в лучшем случае математическое уравнение, а в худшем - логистический кошмар. Чтобы упростить процесс расчета отверстий, я предоставил нижеприведенную программу, которая сделает всю работу за вас. Это программа для Windows, поэтому, если вы используете Mac или Linux, вам придется вручную выполнять уравнения. Программа Jet Spec Designer - отличная программа, и ее также можно использовать для определения выходной тяги конкретного турбонагнетателя. Для длинных ручных вычислений отверстий пламегасителя и подробного объяснения вещей посетите наш веб-сайт по адресу https://www.badbros.net/jetbike5.html. поместиться в камеру сгорания. Поскольку наша камера сгорания имеет длину 10 дюймов, измеренную от внешней стороны кольца с одной стороны до другой, вам нужно будет отрезать пламенную трубку до этой длины (убедитесь, что вы отрезали ее по длине камеры сгорания). Используйте плакат, обернутый вокруг пламегасителя, чтобы выровнять один конец, затем отмерьте и отрежьте другой. Я бы посоветовал сделать пламегаситель почти на 3/16 дюйма короче, чтобы учесть расширение металла по мере его нагрева. Он по-прежнему сможет быть захвачен внутри концевых колец и будет «плавать» внутри них. После того, как вы отрежете до нужной длины, приступайте к этим отверстиям. Их будет много, и здесь очень кстати будет иметь «юнибитное» или ступенчатое сверло. Жаровая трубка может быть изготовлена из нержавеющей или обычной низкоуглеродистой стали. Нержавеющая сталь, конечно, прослужит дольше и лучше выдерживает тепло, чем низкоуглеродистая сталь.

Шаг 9: Прокладка топливной и масляной систем

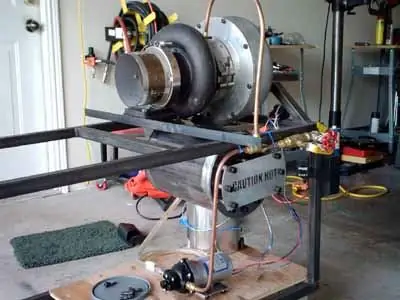

Теперь, когда вы просверлили жаровую трубу, откройте корпус камеры сгорания и вставьте ее между кольцами, чтобы она плотно прилегала к задней части выхлопной крышки. Установите на место боковую крышку форсунки и затяните болты. Мне нравится использовать болты с шестигранной головкой только для того, чтобы они выглядели, но удобство также приятно, поскольку вам не нужно возиться с обычным гаечным ключом. Теперь вам нужно добавить немного топлива в систему и немного масла в подшипники. Эта часть не так сложна, как может показаться на первый взгляд. Для топливной стороны вам понадобится насос, способный к высокому давлению и расходу не менее 20 галлонов в час. Для масляной стороны вам понадобится насос, способный создавать давление не менее 50 фунтов на квадратный дюйм с расходом около 2-3 галлонов в минуту. К счастью, в обоих случаях можно использовать насос одного и того же типа. Я предлагаю насос Shurflo номер модели 8000-643-236. Другими альтернативами являются насосы рулевого управления с гидроусилителем, топочные насосы и автомобильные топливные насосы. Лучшая цена, которую я нашел на Shurflo, - это https://www.dultmeier.com, и в настоящее время она составляет 77 долларов США. Не экономьте и покупайте другие насосы Shurflo, которые выглядят так же, но дешевле. Клапаны и уплотнения в насосах не будут работать с продуктами на нефтяной основе, и я не могу гарантировать, что вам с ними повезет. Я привел схему топливной системы, и масляная система турбонагнетателя будет работать точно так же. Если ваш насос не имеет прямой обратной линии байпаса (Shurflow не имеет, но некоторые печные насосы есть), вы можете опустить байпас насоса, так как он предназначен только для улавливания продувки от самого насоса. Идея водопроводных систем состоит в том, чтобы регулировать давление с помощью перепускного клапана. При использовании этого метода насосы всегда будут иметь полный поток, а вся неиспользованная жидкость будет возвращаться в сборный резервуар. Пройдя по этому пути, вы избежите противодавления в насосе, и насосы также прослужат дольше. Система одинаково хорошо работает как с топливной, так и с масляной системами. Для масляной системы вам понадобятся фильтр и маслоохладитель, оба из которых будут идти в линию после насоса, но перед байпасным клапаном. Для масляного радиатора я предлагаю трансмиссионные радиаторы B&M. Масляные фильтры могут быть стандартными навинчиваемыми при использовании выносного крепления масляного фильтра. Убедитесь, что все линии, ведущие к турбонагнетателю, сделаны из «жесткой линии», такой как медные трубки с компрессионными фитингами. Гибкая леска, такая как резина, может сорваться и закончиться катастрофой. Масло или топливо, попадая в горячий корпус турбины, очень быстро загораются. Также следует отметить давление в этих насосных системах. Резиновый шланг размягчается при нагревании, а высокое давление от насосов приведет к разрыву трубопроводов и соскальзыванию с фитингов. Будьте осторожны и используйте жесткие линии. Это так же недорого, как и гибкие линии. ВЫ ПРЕДУПРЕЖДЕНЫ ОБ ОПАСНОСТИ, ПОЭТОМУ Я НЕ НЕСУ НИКАКОЙ ОТВЕТСТВЕННОСТИ ЗА НЕЖЕЛАНИЕ СЛЕДОВАТЬ ИНСТРУКЦИЯМ! При подключении маслопроводов к турбонагнетателю убедитесь, что впускное отверстие для масла находится наверху турбонагнетателя, а слив - внизу.. Впускное отверстие обычно меньше двух отверстий. Если вы используете турбонагнетатель с водяным охлаждением, то совсем не обязательно использовать водяную рубашку, и ничего не нужно прикреплять к этим портам. Это будет полезно только в том случае, если вы хотите подать поток воды для охлаждения турбонагнетателя после выключения. Баки для топлива могут быть любого размера, а масляные баки должны вмещать не менее одного галлона. Не размещайте всасывающие трубопроводы рядом с возвратными линиями в резервуарах, иначе аэрация, вызванная возвращающимися жидкостями, приведет к попаданию пузырьков воздуха в всасывающие трубопроводы, и насосы будут кавитационировать и терять давление! Для топливных форсунок я рекомендую форсунки HAGO от McMaster Carr https://www.mcmaster.com См. страницу 1939 онлайн-каталога форсунок для распыления воды из нержавеющей стали. Двигателю такого размера потребуется поток около 14 галлонов в час при полном рабочем диаметре. В своей масляной системе я сейчас использую полностью синтетический Castrol 5w20. Необходимо полностью синтетическое масло с низкой вязкостью. Полностью синтетический продукт будет иметь гораздо более высокую температуру воспламенения и с меньшей вероятностью воспламениться, а низкая вязкость поможет турбине легче начать вращаться. Для получения дополнительной информации о расчете требований к топливу и т. Д. Я предлагаю вам присоединиться к группе пользователей, например группа пользователей форумов Yahoo "DIYgasturbines". Там много информации, и я постоянный участник. Ах, вам понадобится источник возгорания! Поскольку существует множество способов получить искру от свечи зажигания, я даже не буду вдаваться в подробности. Я оставляю вам поиск в Интернете хорошей высоковольтной цепи, чтобы получить искру, или вы можете дешево подключить автомобильное реле мигалки к катушке и получить довольно медленную, но полезную искру из вашей вилки. Для питания всех 12-вольтных систем я предпочитаю использовать 12-вольтовые герметичные гелевые батареи на 7 или 12 ампер-час, которые используются в охранной сигнализации и резервных батареях. Они маленькие, легкие и хорошо подходят для выполнения поставленных задач, а также легко помещаются на реактивный картинг или другое небольшое транспортное средство. Итак, вы зашли так далеко. Все, что вам сейчас нужно, это подставка для установки двигателя. Вы можете увидеть изготовленный мной тестовый стенд на других фотографиях здесь и получить представление о том, как сделать его для себя. У вас есть воздуходувка для листьев? Хорошо, приступим!

Шаг 10: получайте удовольствие, создавая много шума и сотрясая землю, впечатляя друзей и соседей своей новой игрушкой

Это самое интересное! Первый запуск вашего нового двигателя. Вам понадобятся следующие детали: 1) Двигатель 2) Защитные наушники (наушники) 3) Много топлива (дизельное топливо, керосин или жиклер-а) 4) Воздуходувка для листьев 5) мочалка Здесь все становится интересно. Во-первых, вы устанавливаете струю в таком месте, где вы действительно можете запустить ее, не рассердив никого громким шумом. Затем вы заправляете его выбранным вами топливом. Мне нравится использовать jet-a, потому что он просто хорошо работает и имеет правильный «запах» реактивного двигателя. Включите масляную систему и установите давление масла минимум 30 фунтов на квадратный дюйм. Наденьте наушники и раскрутите турбину, продувая воздух через двигатель с помощью воздуходувки. Да, на этих двигателях можно использовать электрический или воздушный запуск, но это не норма, и гораздо проще использовать только воздуходувку. Включите цепь зажигания и медленно подайте топливо, закрыв перепускной игольчатый клапан топливной системы, пока не услышите щелчок, когда загорится камера сгорания. Продолжайте увеличивать количество топлива, и вы начнете слышать рев вашего нового реактивного двигателя. Постепенно отодвиньте воздуходувку и посмотрите, разгоняется ли двигатель сам по себе. Если этого не произошло, снова примените воздуходувку для листьев и дайте ему больше топлива, пока она не сработает. Наконец, наслаждайтесь звуком вашего нового двигателя и не забудьте использовать тряпку для мытья посуды на случай, если вы натерете штаны! В этих двигателях так много мощности, что вы можете испугаться до такой степени, что потеряете контроль над телом. Видео с нашими работающими двигателями доступны в виде флеш-роликов ниже. Надеемся, они вам понравятся! Вам, вероятно, потребуется уменьшить размер вашего браузера при просмотре, чтобы они не были пиксельными. Вот и все. Наши веб-сайты охватывают все процессы сборки и, надеюсь, помогут вам начать путь к созданию собственного реактивного двигателя. Обязательно отправьте нам фотографии, если сделаете свои собственные. Комплекты камеры сгорания можно приобрести, связавшись с Рассом в Bad Brothers Racing. Доступны различные комплекты и конфигурации, которые помогут вам в создании вашего реактивного двигателя. Полностью собранные двигатели также доступны квалифицированным покупателям, подписавшим освобождение от ответственности. Планы в этой документации и дизайн комплектов принадлежат компании Bad Brothers Racing, 2006 г., их нельзя ни воспроизводить, ни продавать. Помните, что наши веб-сайты финансируются за счет пожертвований и кликов по рекламным объявлениям. Если вы чувствуете себя щедрым, пожалуйста, помогите денежным пожертвованием. Если вы дешевы, дайте нам несколько «щелчков мышью по делу», чтобы проекты продолжались! До скорой встречи, и мы надеемся, что вам понравятся эти сайты! Эта информация была предоставлена Bad Brothers Racing и Gary's Jet Journal. Посетите наши сайты, чтобы узнать, что нового, так как мы часто обновляем новые интересные проекты.

Первый приз в конкурсе книг с инструкциями

Рекомендуемые:

Как сделать свой собственный простой реактивный самолет с радиоуправлением ?: 10 шагов

Как сделать свой собственный простой реактивный самолет с дистанционным управлением ?: Как сделать самолет с дистанционным управлением из пенопласта или пробки из пенопласта, которые я обычно использую, довольно просто и легко, если вы знаете общую формулу. Почему формула облака? потому что, если вы объясните подробно и используете sin cos tan и его друзей, c

Шаговый двигатель, управляемый шаговым двигателем - Шаговый двигатель как поворотный энкодер: 11 шагов (с изображениями)

Шаговый двигатель, управляемый шаговым двигателем | Шаговый двигатель как поворотный энкодер: у вас есть пара шаговых двигателей, и вы хотите что-то сделать? В этом руководстве давайте использовать шаговый двигатель в качестве поворотного энкодера для управления положением другого шагового двигателя с помощью микроконтроллера Arduino. Итак, без лишних слов, давайте

Как построить свой собственный анемометр с помощью язычковых переключателей, датчика Холла и некоторых записок на Nodemcu - Часть 2 - Программное обеспечение: 5 шагов (с изображени

Как построить свой собственный анемометр с помощью язычковых переключателей, датчика Холла и некоторых записок на Nodemcu - Часть 2 - Программное обеспечение: Введение на Nodemcu - Часть 1 - Оборудование " - где я показываю, как собрать измеритель скорости и направления ветра

Как построить свой собственный анемометр с помощью язычковых переключателей, датчика Холла и некоторых записок на Nodemcu. - Часть 1 - Оборудование: 8 шагов (с изображениями)

Как создать свой собственный анемометр с помощью язычковых переключателей, датчика Холла и некоторых записок на Nodemcu. - Часть 1 - Аппаратное обеспечение: Введение С тех пор, как я начал с изучения Arduino и культуры производителей, мне нравилось создавать полезные устройства из мусора и лома, таких как крышки от бутылок, кусочки ПВХ, банки для напитков и т. Д. жизнь любой части или любому помощнику

Музыкальный реактивный свет -- Как сделать супер простой музыкальный реактивный свет, чтобы сделать рабочий стол приятным: 5 шагов (с изображениями)

Музыкальный реактивный свет || Как сделать супер простой музыкальный реактивный свет для настольного компьютера. бас, который на самом деле является низкочастотным звуковым сигналом. Строить очень просто. Мы