Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

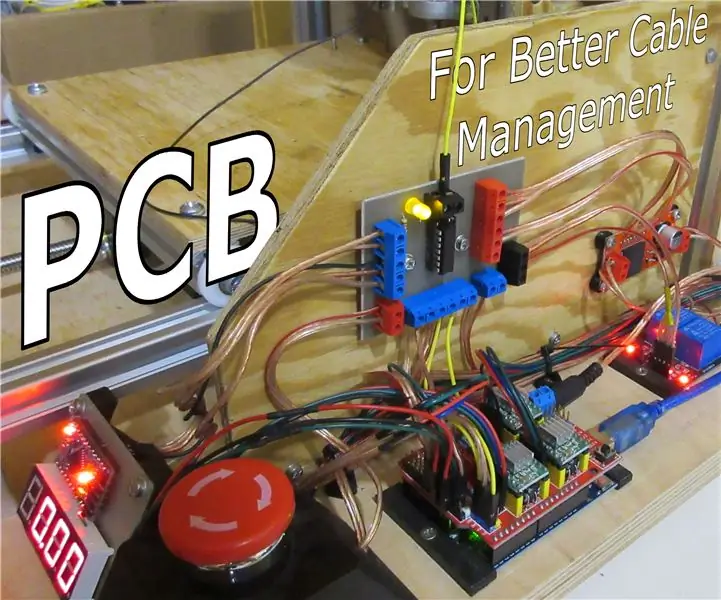

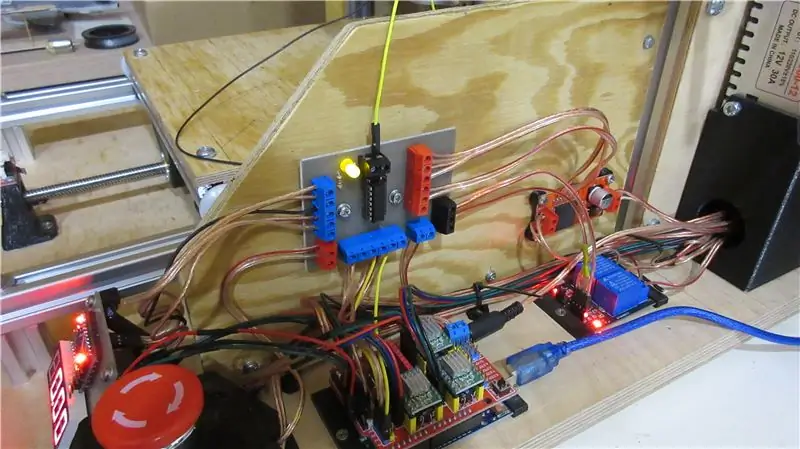

Некоторое время назад я сделал нестандартный настольный фрезерный станок с ЧПУ. С тех пор я обновлял его новыми компонентами. В прошлый раз я добавил второй Arduino с 4-значным дисплеем для управления скоростью вращения шпинделя с помощью контура PID. Мне пришлось соединить его с основной платой Arduino с помощью 5 проводов, чтобы они могли общаться. Но во время первого теста у меня сломался контроллер мотора, поэтому я купил новый, более мощный. У него также было еще 5 проводов, которые мне пришлось подключить. На этом этапе вывод + 5V на основной плате был разделен на 4 отдельных соединения, и мне просто не хотелось снова разделять провод. Итак, я сделал кое-что еще.

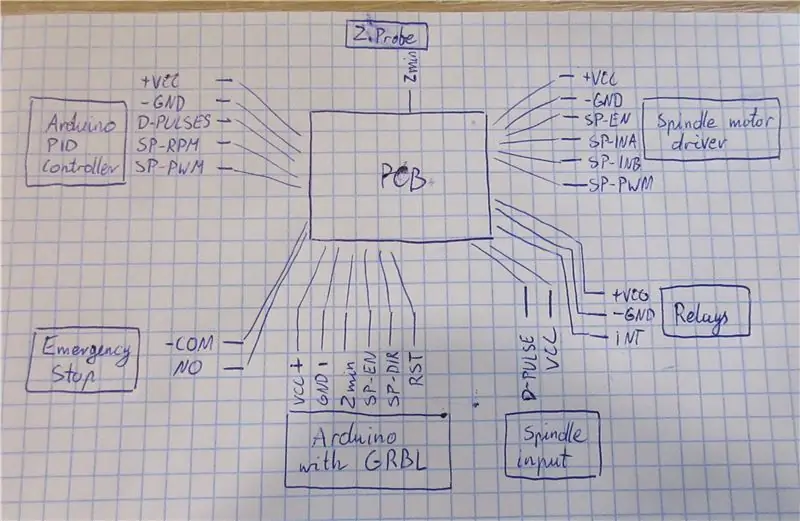

Шаг 1. Рисование соединений

Я набросал все необходимые соединения (за исключением проводов двигателя и концевых выключателей, потому что они идут прямо к контроллеру GRBL и больше никуда). Я также внес некоторые изменения в уже существующие соединения - аварийная остановка теперь также сбрасывает основной Arduino, и он использует только нормально разомкнутый контакт, тогда как раньше он использовал как NO, так и NC для управления реле. С новым контроллером мотора также было упрощено подключение к реле.

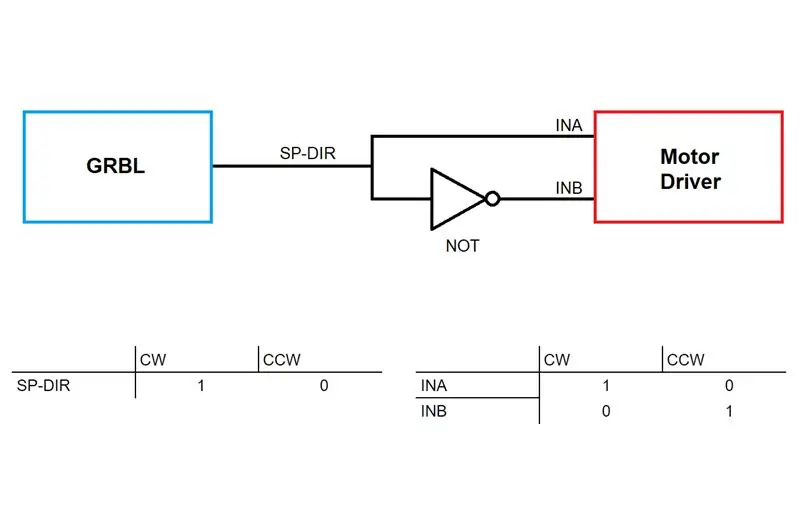

Шаг 2. Проблемы с подключением

Предыдущий контроллер двигателя, который я использовал, был простой платой с оптопарой и МОП-транзистором. Он мог вращать шпиндель только в одном направлении, поэтому нет необходимости использовать направляющий штифт. Новый немного сложнее. У него есть контакты, называемые INA и INB, и в зависимости от того, хочу ли я вращать по часовой стрелке или против часовой стрелки, я должен тянуть один из них к VCC. Это не звучит так сложно, проблема в том, что GRBL имеет только один штырь, называемый SP-DIR (штифт направления шпинделя), который подтягивается к VCC для движения по часовой стрелке и к GND для движения против часовой стрелки. Я не знаю, можно ли это изменить внутри GRBL (для меня это слишком сложная программа), поэтому я сделал это с другим метидом.

Я только что добавил в схему логический вентиль НЕ, который инвертирует сигнал SP-DIR и помещает его в INB. Следовательно, когда на выводе DIR высокий уровень, INA также имеет высокий уровень (они соединены вместе), а INB инвертируется в низкий уровень (CW), а когда DIR низкий, INA также низкий, а INB высокий (CCW).

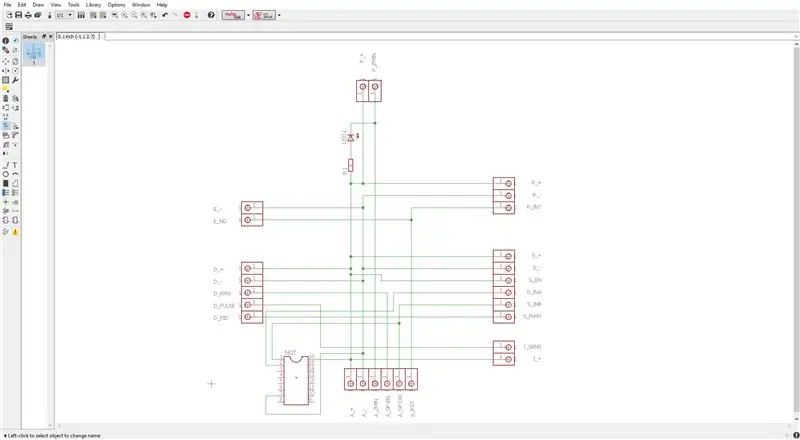

Шаг 3. Умный, но не такой простой дизайн

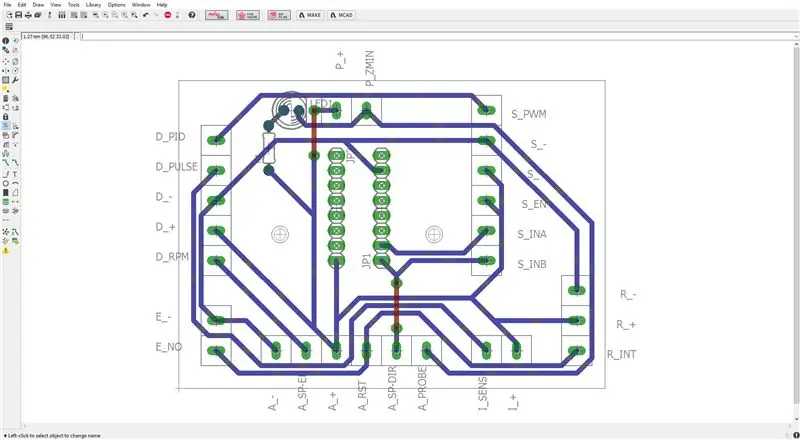

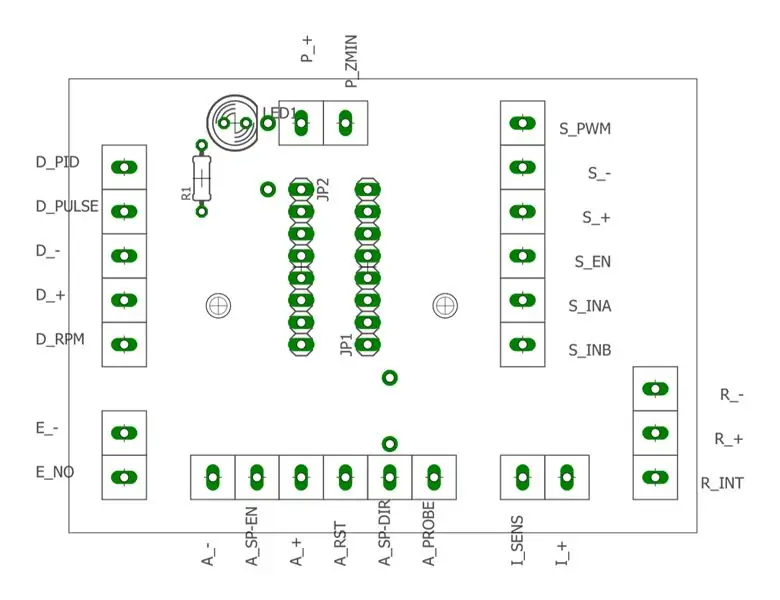

Затем я разработал печатную плату в Eagle, в которой были все необходимые соединения. Но с таким количеством проводов все было не так просто.

Во-первых, я сделал специальную библиотеку Eagle для своих клеммных колодок. Это очень просто, в основном это обычный штифт, только большего размера - расстояние 5,08 мм (0,2 дюйма).

Я фрезеровал ее на ЧПУ и поэтому хотел, чтобы это была односторонняя доска. Но с 26 клеммными колодками и некоторыми внутренними подключениями к логическому вентилю спроектировать его было сложной задачей. Это можно было сделать, но с большим количеством перемычек. По этой причине все мои клеммные колодки (в Eagle) - это всего лишь один контакт. Таким образом, я могу перемещать их в рабочем пространстве Board и избегать использования перемычек. Недостатком является то, что расположение некоторых соединений кажется случайным. Например, если посмотреть внизу, то есть GND, затем SP-EN, а затем VCC, что очень редко. Но таким образом я смог уменьшить количество перемычек до двух, и мне стало проще изготовить печатную плату.

Имена клеммных колодок тоже особенные. Они были сгруппированы, поэтому, например, A обозначает Arduino, поэтому все винтовые клеммы, называемые A_, должны быть размещены в нижней части платы, потому что Arduino с GRBL размещается под печатной платой.

В конце я также добавил простой светодиод для индикации состояния Z-зонда.

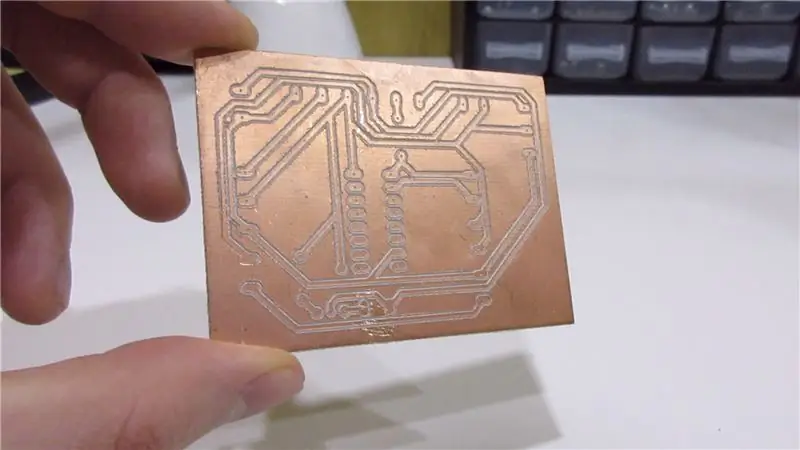

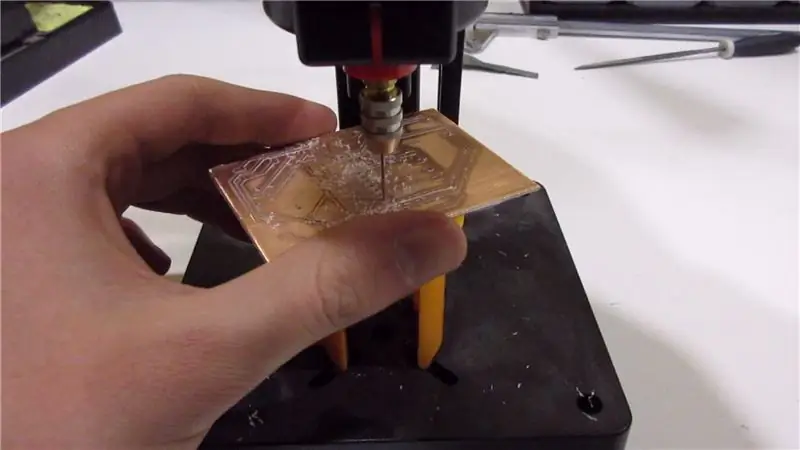

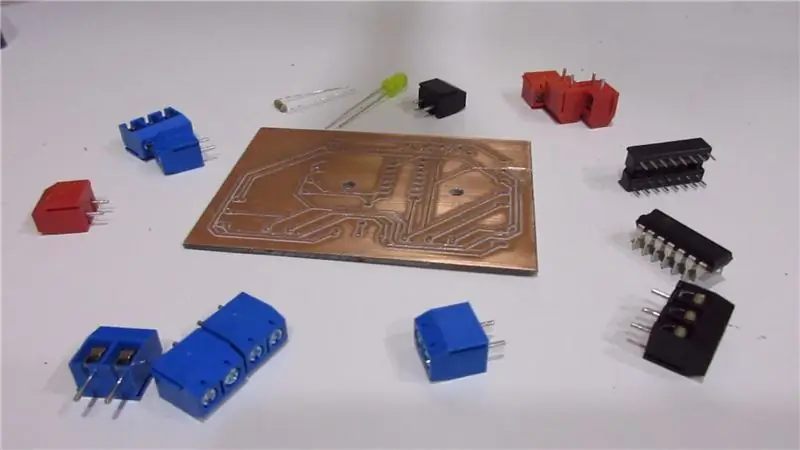

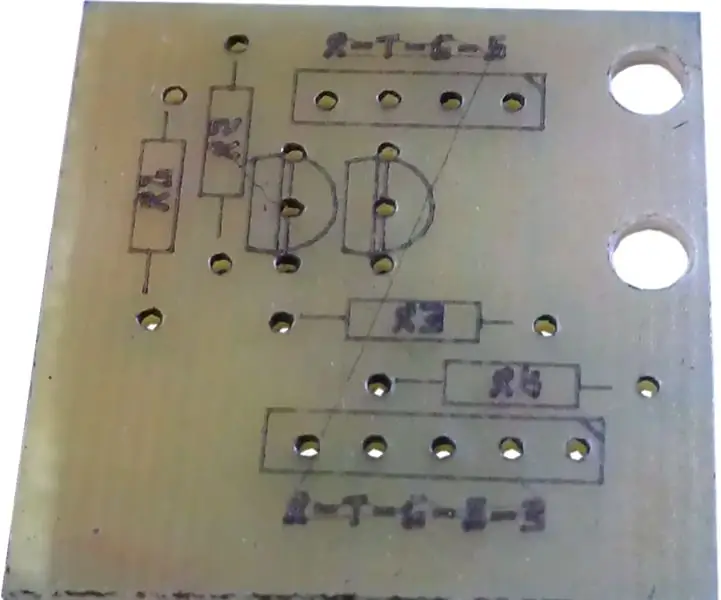

Шаг 4: Изготовление доски

Как я уже говорил, я фрезеровал плату на своем ЧПУ DIY, просверлил отверстия и припаял все компоненты. В этом процессе не было ничего особенного, делая печатную плату такой же, как и любую другую.

Если у вас нет ЧПУ, вы можете изготовить печатную плату термотрансферным методом или заказать ее у профессионального производителя.

Также не забудьте проверить все соединения с помощью мультиметра, чтобы найти и исправить любые ошибки.

Шаг 5: соединяем все вместе

Одним из последних шагов было размещение готовой печатной платы в машине и подключение всех проводов. Я распечатал небольшую схему платы, чтобы помочь мне подключить все провода там, где они должны быть. После очередной проверки соединений он был готов к тестированию!

Рекомендуемые:

Универсальная печатная плата расширения ввода / вывода для управления многими лампами Nixie с помощью I2C: 9 шагов (с изображениями)

Универсальная печатная плата расширителя ввода / вывода для управления многими лампами Nixie с помощью I2C: В настоящее время существует большой интерес к воплощению в жизнь старинных ламп Nixie. На рынке доступно множество комплектов часов с трубкой никси. Оказалось, что даже шла оживленная торговля старинными русскими никси-лампами. Также здесь, на Instructables, там

Печатная плата из АБС-пластика с 3D-печатью: 6 шагов (с изображениями)

Печатная плата из АБС-пластика с 3D-печатью: когда мне нужно было подключить к своему Teensy 4-значный 7-сегментный дисплей, я решил, что мне нужно начать исследования по изготовлению печатных плат в домашних условиях каким-то простым способом. Традиционное травление довольно утомительно и опасно, поэтому я быстро отказался от этого. Хорошая идея, которую я видел

Печатная плата беспроводного динамика: 5 шагов (с изображениями)

Беспроводная печатная плата для динамиков: я люблю делать свои собственные печатные платы, это доставляет мне много удовольствия, и мне нравится слушать музыку еще больше (мой любимый жанр - рэп :)). На моем столе всегда не хватает места для инструментов или электронных компонентов, поэтому я создал прототип ти

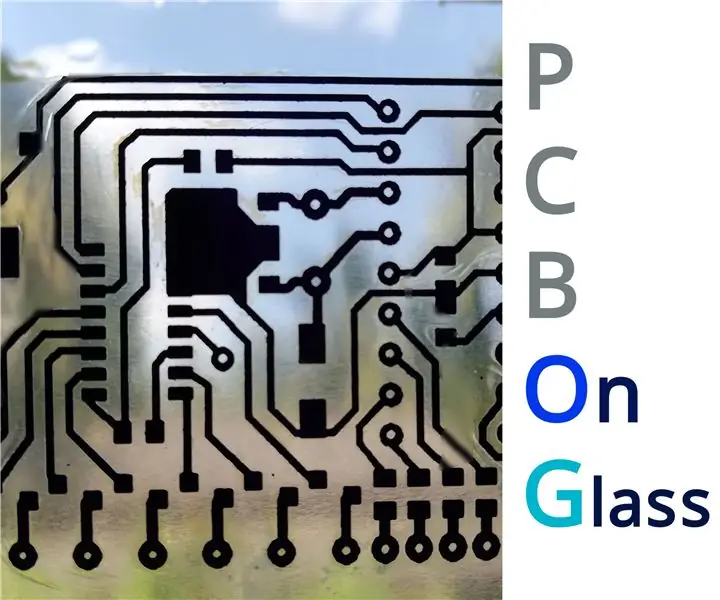

Печатная плата на стекле: 11 шагов (с изображениями)

PCB on GLASS: привет, ребята !! У вас может быть или нет опыт печати ваших собственных печатных плат. Есть так много методов, которым нужно следовать, чтобы сделать печатную плату. Обычный способ распечатать схему - нанести узор (схему) на медную плату и протравить

Печатная плата Тима (печатная плата): 54 шага (с изображениями)

Печатная плата Тима (Plotted Circuit Board): это процесс, который я использую для создания пользовательской печатной платы для своих проектов. Чтобы сделать это: я использую свой XY Plotter с Scribe, чтобы удалить пленку для травления, чтобы обнажить медь для травителя. . Я использую свой XY-плоттер с лазером, чтобы выжигать чернила на