Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:49.

- Последнее изменение 2025-01-23 15:04.

Когда мне удалось подключить 4-значный 7-сегментный дисплей к моему Teensy, я решил, что мне нужно начать исследования по изготовлению печатных плат в домашних условиях каким-то простым способом. Традиционное травление довольно утомительно и опасно, поэтому я быстро отказался от этого. Хорошая идея, которую я видел, - это 3D-печатные платы, которые добавляют проводящую краску в ваши каналы, но это кажется довольно нестабильным для проводимости. Существуют также специальные токопроводящие нити, которые вы можете использовать в принтере с двойной экструзией, но я ищу что-то базовое и эффективное для стандартного оборудования, которое у меня есть.

Поэтому я подумал о непосредственной пайке и размещении компонентов и разъемов на 3D-принтах.

Прежде чем мы начнем, имейте в виду: мы будем печатать с помощью ABS, так как он может выдерживать + 200ºC перед деформацией (чтобы мы могли аккуратно нанести на него пайку). Печать с помощью ABS не так проста, как с PLA, вам понадобится прилагаемый принтер и множество калибровок настроек, но как только вы сделаете это правильно, результат будет иметь значение.

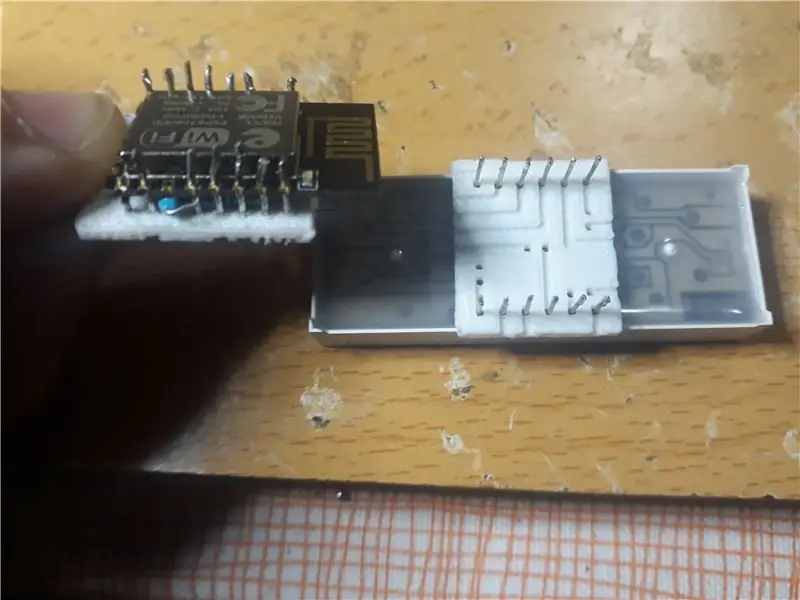

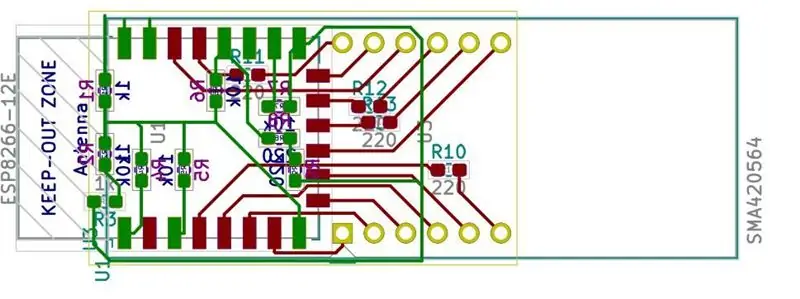

Чтобы добавить некоторого контекста, в примерах я создаю печатную плату для платы Wi-Fi ESP8266 12E, поэтому я могу легко подключить ее к чему-либо еще позже (конечная цель - дисплей 4d7seg).

PCB позволит мне использовать все доступные контакты, в то время как у большинства модулей очень мало запасных контактов или слишком много дополнительных функций, которые мне действительно не нужны (например, NodeMCU).

Запасы

- Программное обеспечение для проектирования печатных плат (здесь KiCad, бесплатно). Стартовый уровень.

- Программное обеспечение для 3D-моделирования (здесь Blender, бесплатно). Уровень пользователя.

- 3D-принтер (здесь Creality 3D Ender 3 Pro, около 200 евро). Уровень пользователя.

- При использовании ABS настоятельно рекомендуется прилагать к принтеру корпус - убедитесь, что вы можете успешно печатать ABS, прежде чем продолжить выполнение этой инструкции.

- Нить ABS (Smartfil ABS, около 20 евро / кг). 3-15 грамм на плату.

- Швейные иглы (купите у мамы). Размер будет зависеть от диаметра штифтов ваших компонентов. Обычно диаметром 0,5 мм или 1 мм.

- Оловянный припой и сварщик (около 15 евро в местном магазине). Плюс все аксессуары, подходящие для сварки: подставка для сварщика, лампа, доска, пинцет, защитные очки, маска… аксессуары зависят от пользователя, просто убедитесь, что вы чувствуете себя комфортно и безопасно во время работы!

- Много терпения, нестандартного творческого мышления и хорошая основа (попробуйте погуглить и много учиться, прежде чем попадать в руки).

Шаг 1: прототип и схема

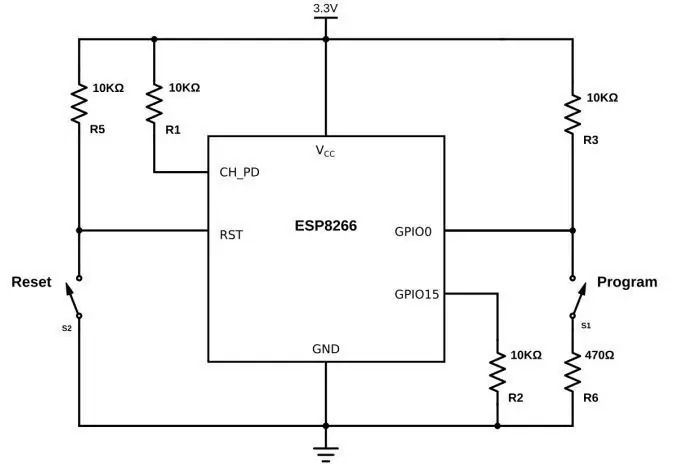

Если вы не следуете чужой схеме, вы должны построить свою электрическую схему в соответствии со спецификациями производителя. Протестируйте прототип схемы и, когда он заработает, нарисуйте все соединения и компоненты.

После того, как у вас будет набросок и вы освоитесь с четким пониманием своей схемы, подробно расскажите о нем в предпочитаемом вами программном обеспечении EDA. Это поможет оптимизировать и проверить ваш дизайн.

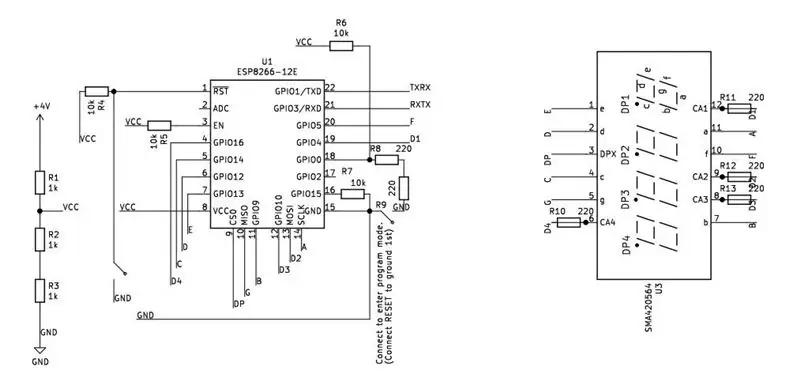

Нарисуйте схему и используйте ее в качестве руководства для проектирования печатной платы. Программное обеспечение EDA, такое как Eagle или KiCad, позволит вам добавлять определенные компоненты с реалистичными выводами и размерами, чтобы вы могли проектировать свою электрическую схему в точном соответствии с ними.

Я использую KiCad, который бесплатен и достаточно прост для понимания для начинающих. Все, что я знаю, это благодаря Брайану Бенчоффу @ https://hackaday.com/2016/11/17/creating-a-pcb-in… и некоторым связанным сообщениям, так что следуйте его рекомендациям, чтобы получить красивый дизайн печатной платы.

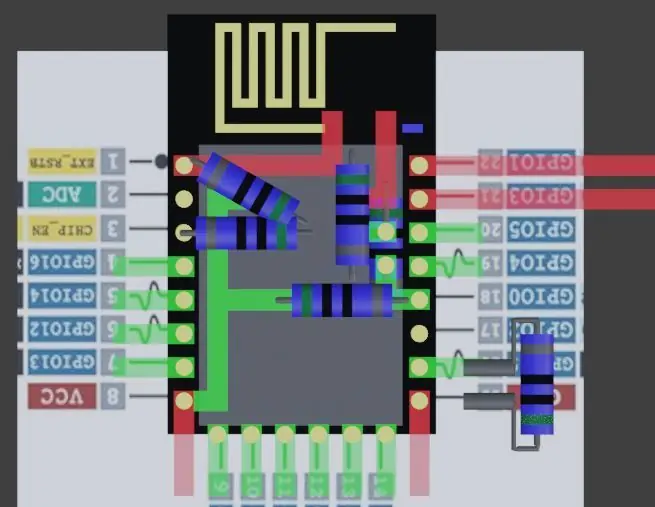

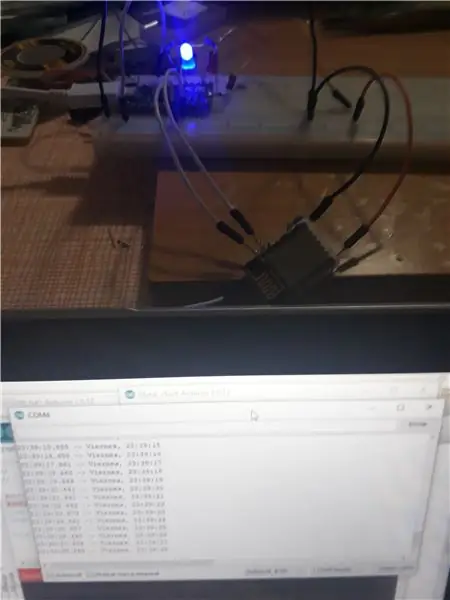

Изображения в этом разделе относятся к:

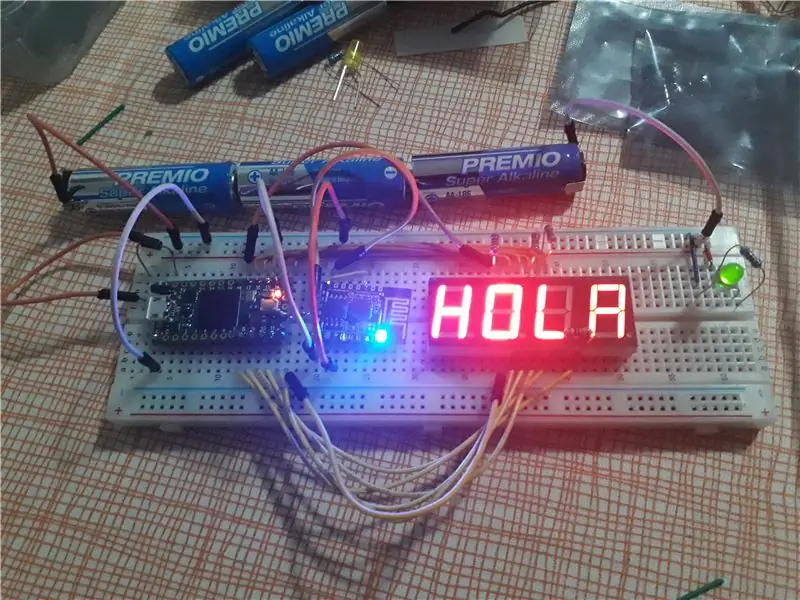

- Тестовый прототип ESP8266 и 4-значный 7-сегментный дисплей (прикреплен к Teensy 4).

- Эталонная электрическая схема платы Wi-Fi ESP8266 12E.

- Схема KiCad для 4-значного 7-сегментного дисплея, работающего через ESP8266 и делитель напряжения (это моя конечная цель).

- Результат проектирования печатной платы KiCad.

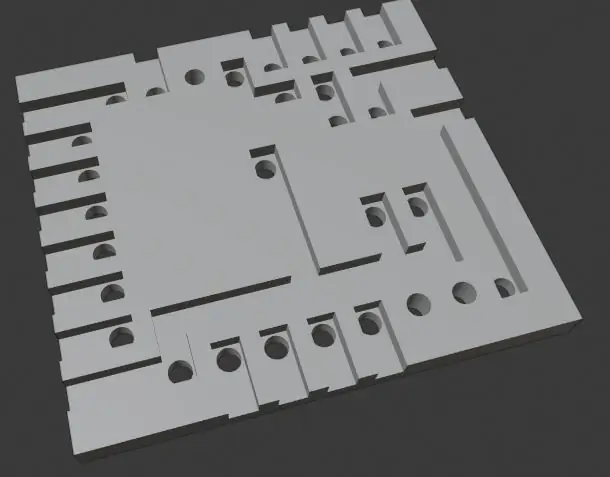

Шаг 2: 3D-модель

Когда у вас есть проект печатной платы на бумаге, вы должны придать ему больше реализма с помощью программного обеспечения для 3D-моделирования. Это также подготовит ваш файл для вашего 3D-принтера. Вот как я это делаю в Blender:

- Создайте плоскую сетку и добавьте поверх нее изображение вашей печатной платы. Убедитесь, что он в масштабе и размеры реалистичны, так как это будет «калькой».

-

Создавайте упрощенные компоненты, уделяя особое внимание точному расположению и размеру контактов, которые подключаются к вашей печатной плате. Получите спецификации производителя в Интернете или измерьте их самостоятельно, чтобы получить достаточно точные данные. Обратите внимание на некоторые стандартные размеры, которые вы можете использовать в качестве справки:

- Для досок используйте рубанки. Для односторонней печатной платы я использую толщину 1,5 мм, поскольку она тоньше этой, я не получил хороших деталей при печати (это также зависит от настроек и возможностей вашего принтера, но мы вернемся к этому позже). Для двусторонней печатной платы я использовал толщину 2,5 мм.

- Для штифтов используйте цилиндры диаметром минимум 1 мм, чтобы принтер смог зафиксировать их.

-

Для каналов используйте кубики шириной не менее 1,2 мм. Вы просто выдавите грани, чтобы получить свои каналы.

- Расположите компоненты в соответствии с дизайном вашей печатной платы. Если ваши компоненты достаточно реалистичны, вы можете использовать это для проверки на конфликты, но всегда оставляйте дополнительное пространство вокруг каждого элемента.

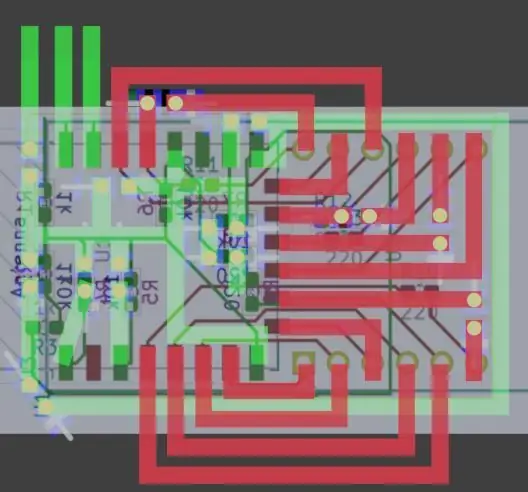

- Проследите свою электрическую цепь. Поместите сетку куба в место первой булавки. Затем в режиме редактирования вытяните грани по прямой линии, следуя дизайну. Опять же, сохраняйте простоту, используйте линии под углом 90 градусов и используйте столько каналов, сколько считаете нужным. Кроме того, оставьте расстояние не менее 0,8 мм между стенами, иначе они будут пропущены при печати. На рисунке 1 ниже показаны некоторые измененные маршруты после моделирования с реальными размерами, поскольку идеальный маршрут был слишком тонким, чтобы его можно было сделать возможным.

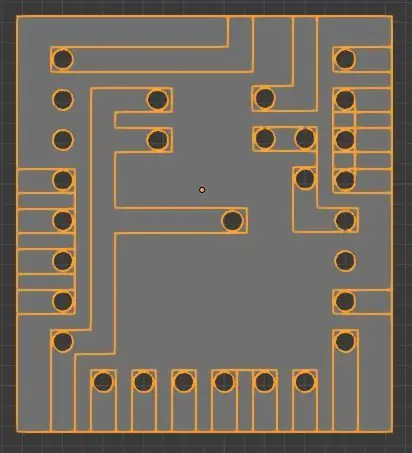

- Создайте свою печатную плату, добавив плоский куб (тусклый, как указано выше).

- Выгравируйте каналы и отверстия на плате, добавив логические модификаторы к объекту печатной платы. Это обрежет часть платы, которая пересекает целевой объект логического модификатора.

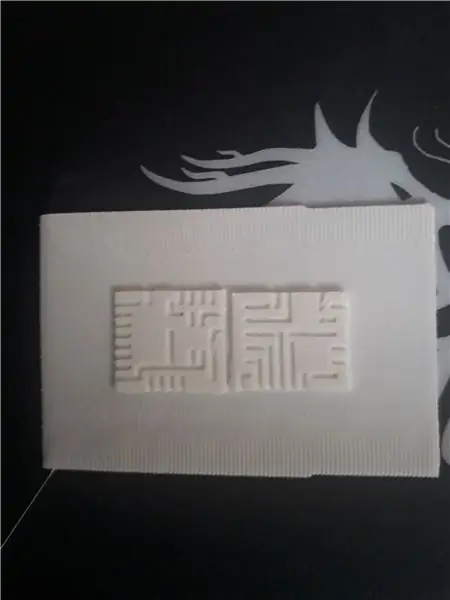

На рисунках 3 и 4 показан окончательный результат для платы ESP8266 (3D-модель на рисунке 2).

После этого вы должны увидеть 3D-печать вашей печатной платы.

Последний шаг - правильно экспортировать модель.

- Убедитесь, что все грани направлены наружу («Режим редактирования - Выбрать все», затем «Сетка - Нормали - Пересчитать снаружи»).

- Убедитесь, что все они являются отдельными гранями («Режим редактирования - Выбрать все», затем «Край - Разделение краев»). - Если вы пропустите эти два шага, вы можете обнаружить недостающие детали в программном обеспечении слайсера.

- Экспортируйте как. STL («Только выделение», чтобы экспортировать только окончательную плату, и «Единицы сцены», чтобы сохранить масштаб).

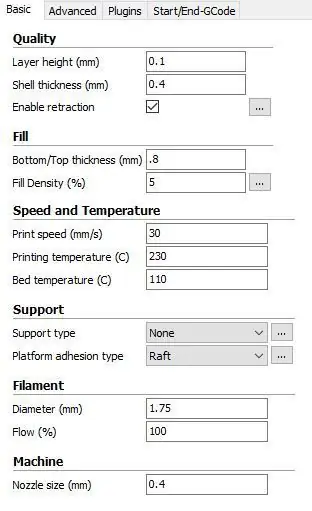

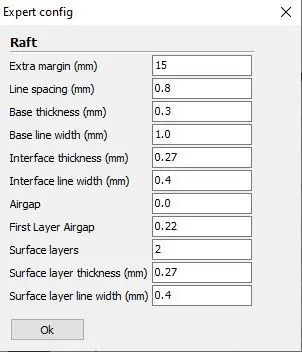

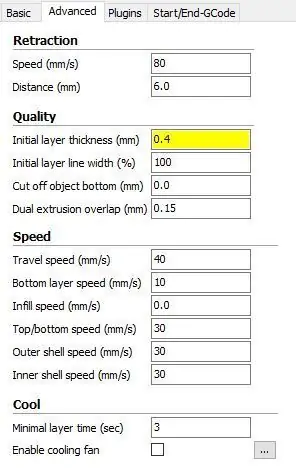

Шаг 3. Программное обеспечение слайсера

3D-принтеры обычно предоставляют программное обеспечение «Slicer» для обработки 3D-моделей (в.stl или других форматах) и расчета необходимого маршрута для их печати (обычно в формате.gcode). У меня есть Creality Ender 3, и я не переходил с предоставленного Creality Slicer, но вы можете применить эти настройки к любому другому программному обеспечению.

Я посвящаю целый раздел настройкам слайсера, поскольку они очень важны при печати ABS, что довольно сложно из-за деформации, сжатия и растрескивания. Печать печатной платы также находится в пределах возможностей стандартных 3D-принтеров из-за необходимой точности.

Ниже я делюсь настройками, которые я использую на Creality Slicer для подробной печати печатных плат из ABS. От стандартных настроек они отличаются:

- Тонкие стены и слои (для обеспечения достаточной детализации - для желаемого результата может потребоваться пара итераций, если вас не устраивают мои настройки).

- Используйте плот. Ключ находится на основании, о котором нужно позаботиться особо. (Я допускаю 10-миллиметровое смещение от модели, чтобы минимальное искажение не повлияло на печать). Кроме того, нет разделителей между линиями плота, чтобы получить хорошую прочную основу. Если вы правильно разберетесь с базой, все будет готово. Если вы видите, что на вашей базе складываются углы, вы наверняка обречены.

- Медленная скорость. Я использую примерно 1/4 стандартной скорости (это обеспечивает хорошую укладку нити и, следовательно, ее прилипание и общее качество).

- Температура ABS (кровать: 110 ° C, сопло: 230 ° C)

- Вентилятор отключен (рекомендуется поддерживать постоянную температуру для ABS).

Шаг 4: Распечатайте

Наконец, отправьте свой.gcode на принтер и произведите изготовление печатной платы. Несколько советов, которым вы должны следовать:

- Закрепите свой 3D-принтер. Корпус будет поддерживать вашу температуру намного более стабильной, что является серьезным требованием для печати на АБС. Убедитесь, что вы держите ЦП и блок питания вне корпуса, а также нить накала. Если вам удастся напечатать АБС без корпуса, поделитесь, пожалуйста, своим трюком, он меня бесил.

- Некоторое время разогрейте принтер. На PLA вы можете печатать сразу, но с ABS я советую предварительно нагреть с настройками ABS (кровать: 110 ° C, сопло: 230 ° C) в течение 10-15 минут, чтобы создать нужную атмосферу, прежде чем вы сможете продолжить и начать печать.

- Печатайте медленно, но верно. Как упоминалось ранее, я снизил стандартную скорость печати до 1/4 в файле конфигурации. Это показывает, что это достаточно медленно, чтобы получить хороший результат, но вы можете управлять скоростью печати во время печати, регулируя скорость подачи, если вы хотите немного ее оптимизировать. Просто обратите внимание, что высокие скорости приведут к очень резким движениям, которые не уложат нить эффективно или могут столкнуться с сеткой и отклеить ее.

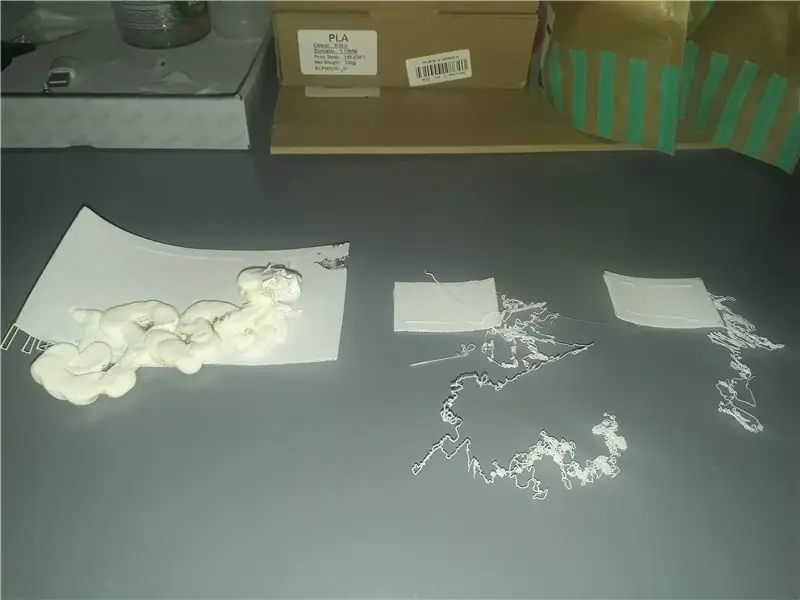

- Создайте хороший фундамент. Ключевым моментом в использовании АБС является обеспечение надежной фиксации основания. Если база выходит из строя и отклеивается, модель уходит (см. Некоторые неудачные попытки ниже). С помощью приведенных выше советов (облицовка, предварительный нагрев и низкая скорость) вы должны получить хорошую основу и хорошую отделку. Но в отличие от PLA, который я оставляю без присмотра на несколько часов, ABS требует большего внимания.

- Будьте бдительны, особенно вначале. Повторяя вышесказанное, ключ - это база. Убедитесь, что первый внешний контур хорошо уложен. Это приведет к адгезии оставшейся части первого слоя. Иногда нить накаливания не сразу прилипает или ее тащат с места. Вы должны заметить это достаточно быстро, чтобы исправить любое выравнивание или очистку опорной плиты. Всегда следите за деформацией, если вы видите, что углы поднимаются, они, вероятно, отклеят всю основу и испортят весь отпечаток. Даже если основание останется на месте, перекос приведет к деформации этого угла.

Шаг 5: Проволока и припой

Пришло время все расставить по местам:

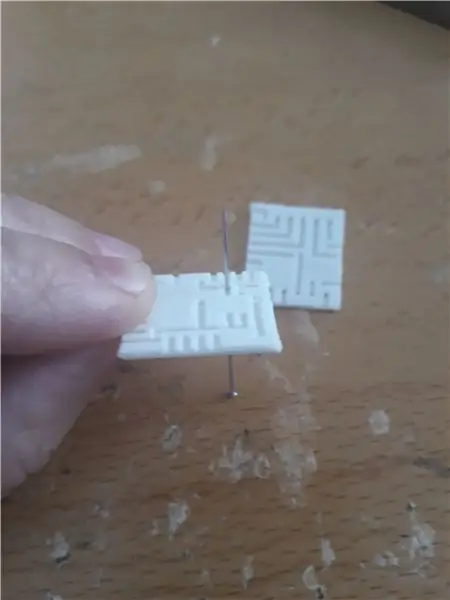

- Проверьте отделку каналов и отверстий. В частности, принтер может пропускать или перекрывать отверстия. Используйте швейную иглу, если вам нужно снова открыть некоторые из них. Конечно, если вы не получили плоскую печать из-за деформации или не получили тех деталей, которые ожидали, дважды проверьте настройки вашего принтера или даже вашу 3D-модель на предмет размеров.

- Разместите свои компоненты. Модули, резисторы, конденсаторы или светодиоды, у которых есть собственные контакты, можно легко установить. Вы можете немного согнуть их собственный провод, чтобы он вошел в каналы, чтобы их было легче связать позже.

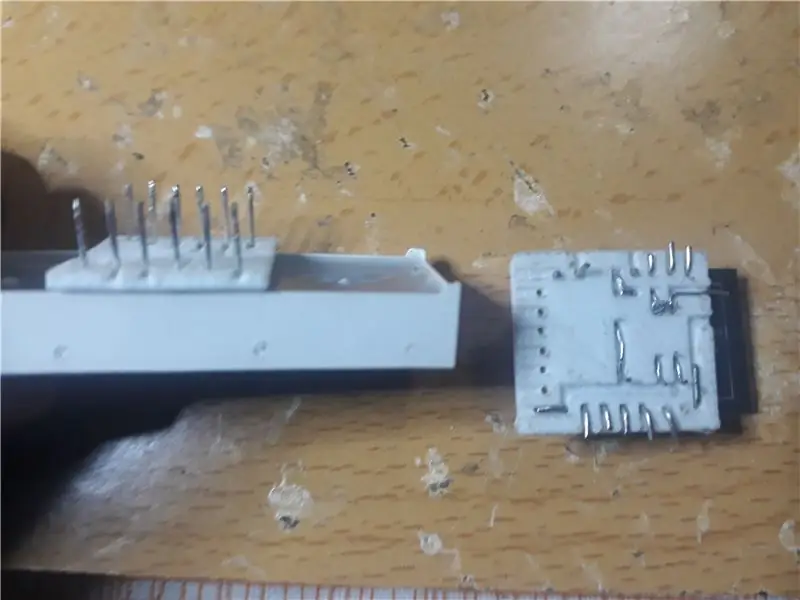

- Добавьте проволоку и припой. Используйте любые контакты или перемычки, которые подходят к каналу, и отрежьте их по длине, чтобы вам просто нужно было припаять в определенных точках соединения. Нам не нужно паять все это, хотя я обычно делаю это, когда что-то не загорается.. В моем случае мне пришлось подключить все контакты ESP8266, и именно здесь это было ключевым моментом. хорошие навыки пайки (чего у меня нет). Остальную доску сделать было довольно просто.

Шаг 6: проверьте свою доску

Если вы уверены, что все сделали правильно, подключите его.

Для создания прототипа я использую ESP8266 через последовательное соединение Teensy 4.

Выполняя тесты на голой плате, я загрузил программу, которая загружала местное время через Wi-Fi. Как видите, все работало нормально. Надеюсь, у вас тоже был хороший результат с этой техникой.

Рекомендуемые:

Универсальная печатная плата расширения ввода / вывода для управления многими лампами Nixie с помощью I2C: 9 шагов (с изображениями)

Универсальная печатная плата расширителя ввода / вывода для управления многими лампами Nixie с помощью I2C: В настоящее время существует большой интерес к воплощению в жизнь старинных ламп Nixie. На рынке доступно множество комплектов часов с трубкой никси. Оказалось, что даже шла оживленная торговля старинными русскими никси-лампами. Также здесь, на Instructables, там

Печатная плата беспроводного динамика: 5 шагов (с изображениями)

Беспроводная печатная плата для динамиков: я люблю делать свои собственные печатные платы, это доставляет мне много удовольствия, и мне нравится слушать музыку еще больше (мой любимый жанр - рэп :)). На моем столе всегда не хватает места для инструментов или электронных компонентов, поэтому я создал прототип ти

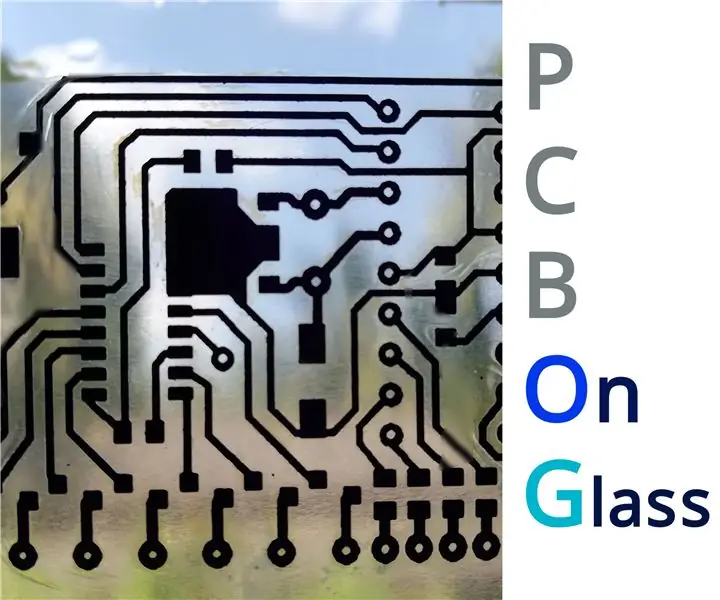

Печатная плата на стекле: 11 шагов (с изображениями)

PCB on GLASS: привет, ребята !! У вас может быть или нет опыт печати ваших собственных печатных плат. Есть так много методов, которым нужно следовать, чтобы сделать печатную плату. Обычный способ распечатать схему - нанести узор (схему) на медную плату и протравить

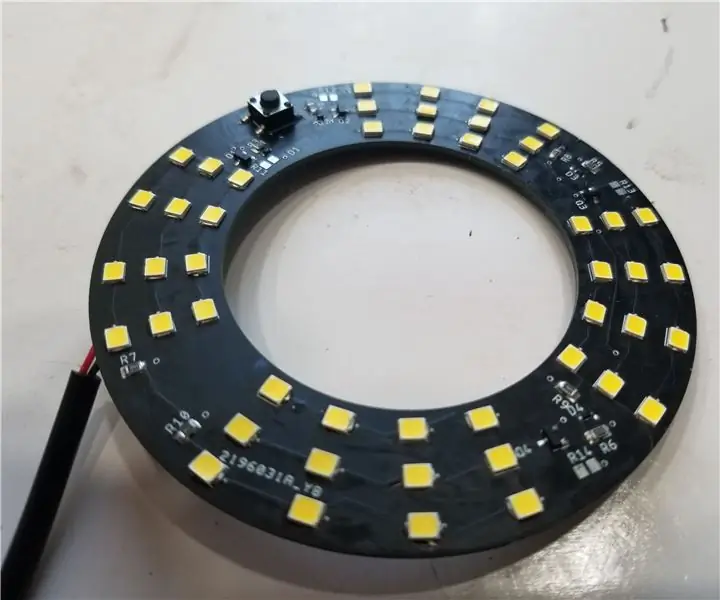

Печатная плата для светодиодных кольцевых фонарей DIY для микроскопов !: 6 шагов (с изображениями)

Печатная плата для светодиодных кольцевых светильников DIY для микроскопов! Я вернулся, и на этот раз я проверил свои навыки проектирования плат! В этой инструкции я покажу вам, как я разработал свой собственный кольцевой светильник для микроскопа, и некоторые проблемы, с которыми я столкнулся на этом пути. Я купил второй микроскоп для электроники и

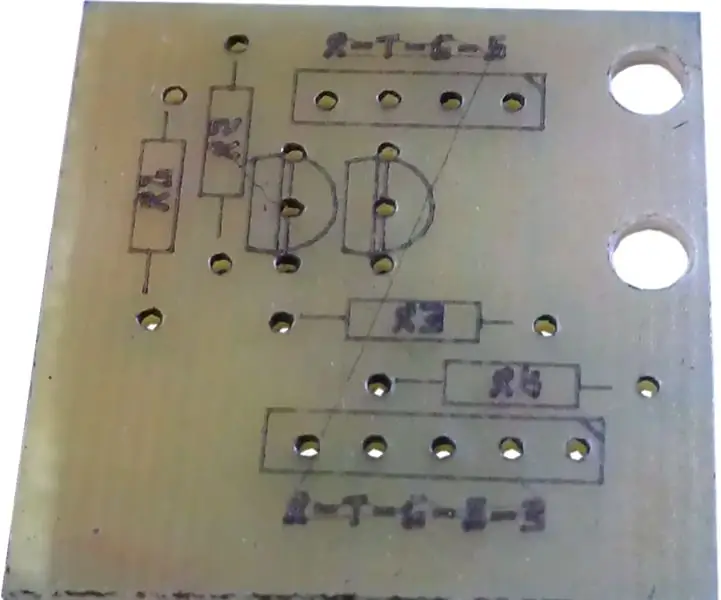

Печатная плата Тима (печатная плата): 54 шага (с изображениями)

Печатная плата Тима (Plotted Circuit Board): это процесс, который я использую для создания пользовательской печатной платы для своих проектов. Чтобы сделать это: я использую свой XY Plotter с Scribe, чтобы удалить пленку для травления, чтобы обнажить медь для травителя. . Я использую свой XY-плоттер с лазером, чтобы выжигать чернила на