Оглавление:

- Шаг 1: Diseño Conceptual Del Prototipo Mecánico

- Шаг 2: Cotización De Cada Componente

- Шаг 3: Adquisición De Cada Componente

- Шаг 4: Corte Con Agua

- Шаг 5: Ensamble De Las Laminas

- Шаг 6: Насадка Instalando El Conduit Y El

- Шаг 7: Instalando La Boquilla Y El Embudo

- Шаг 8: Ensamblando El Conduit Entre Los Soportes

- Шаг 9: Instalando Los Ejes Lineales

- Шаг 10: Maquinar El Limite Para Tornillo Sin Fin

- Шаг 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

- Шаг 12: Установите степперы NEMA 17

- Шаг 13: Agregar Resistencias Que Calientan El Conduit

- Шаг 14: Агрегар Торнилло 5M

- Шаг 15: Maquinar Los Cuatro Soportes De La Base

- Шаг 16: Limpiar Con Acetona

- Шаг 17: Cotizacion De Componentes Electricos

- Шаг 18: выберите El Microcontrolador

- Шаг 19: Diseño Del Circuito De Adquisición De Datos

- Шаг 20: Diseño De Circuito De Potencia

- Шаг 21: Diseño Del Circuito Para El Control De Motores

- Шаг 22: Crear La Placa PCB

- Шаг 23: Recomendaciones Adicionales Para El Diseño Eléctrico

- Шаг 24: Calibracion Del Termopar

- Шаг 25: Calibracion De Los Motores De Paso

- Шаг 26: активизируйте Los Relevadores E Implemente El Controlador

- Шаг 27: внедрение Una Rutina En El Controlador

- Шаг 28: внедрение Una Máquina De Estados

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

En este proyecto se construye el prototipo de una inyectora de plasticos para fines acadeos

Шаг 1: Diseño Conceptual Del Prototipo Mecánico

Antes de empezar con la construcción del prototipo electromecánico, se realizó el design en CAD del ensamble mecánico en el cual se modelaron todos los components para hacer el proyecto.

Шаг 2: Cotización De Cada Componente

Una vez disñado y modelado cada uno de los components, se cotizaron todos los materiales necesarios para su construcción. Это непрерывный список задач, содержащихся в материалах, с учетом предыдущего режима работы в AutoCAD.

Шаг 3: Adquisición De Cada Componente

El equipo tuvo que discernir que la sección crítica para la construcción del proyecto era la longitud de broca. Es por eso que se tuvo que escoger entre tres components, la mejor que se ajustará a la aplicación del proyecto. Finalmente, escogimos una broca para madera de 1x10’’ para empujar el termoplástico.

La base y las 4 láminas tienen que ser de metal, debido a que estarán expuestas a altas temperaturas. Se optó por poner las 4 láminas de aluminio y la base de fierro (para abaratar precios).

La mayoría de los components son muy similares o los mismos a los utilizados en un CNC. Casi todos pueden ser consguidos en línea.

A pesar de que la cantidad de components está mostrada en la tabla superior, es recomendable comprar tornillos y algunos components extras en caso de que se rompan en el procso de construcción.

Шаг 4: Corte Con Agua

Las 4 láminas fueron cortadas con agua a las especificaciones del CAD.

El Corte con Agua Solo corta las caras Principalales por lo que los orificios laterales fueron perforados en la fresadora y machuelados de manera manual.

La base fue perforada con broca en la fresadora de manera manual. Se sacaron las medidas adecuadas tomando como referencia la longitud de la broca. Es recomendable allowir cierta holgura en los orificios de la base para dar un margen de error al ensamblar.

Шаг 5: Ensamble De Las Laminas

Las láminas se sujetan a la base por medio de dos tornillos que van en la parte inferior de las láminas. Mostrados en la imagen anterior de la derecha. Las láminas con ½ pulgada de espesor utilizan tornillos M5, mientras que las láminas con ¼ de pulgada de espesor utilizan tornillos M3.

Debido a que las 4 láminas tienen excamente las mismas medidas era necesario levantar todo el mecanismo para evitar que la pared de rodamiento rozara contra la base. Para esto se usaron tuercas hexagonales de la misma altura para elevar a todas las paredes de la base. Mostrado en la imagen superior. Evitando así que la pared de rodamiento rozara con el suelo.

Шаг 6: Насадка Instalando El Conduit Y El

Основа из алюминиевого лома в сопле (большая часть в CAD). El cilindro es maquinado al diámetro del pipeit. Después es perforado y machuelado en el centro para permissionir atornillar el perno.

De igual manera el perno es perforado por el centro, por ese orificio será extruido el plástico.

Una vez maquinado el nozzle y el perno son soldados al pipeline.

Teniendo ahora el pipe con el nozzle se toman las medidas en base a la longitud de la broca para cortar el pipe an una medida apropiada.

Шаг 7: Instalando La Boquilla Y El Embudo

Después se toma parte del conduit para hacer un boquilla por donde se alimentará el plástico. Se hace un orificio en el pipeit por donde estará la boquilla. La boquilla es soldada al pipeline.

Segotiga un embudo que para almacenar el plástico que será alimentado al pipeline por medio de la boquilla. Este se adhiere a la boquilla por medio de un par de L’s de aluminio scrap, y por tornillos M3.

Шаг 8: Ensamblando El Conduit Entre Los Soportes

Непрерывно устанавливается кабелепровод, сопло и перно в ламинах. Para esto se atornilla el perno a través de la pared inyectora, sosteniendo así al pipe entre la pared inyectora y la pared de soporte.

Шаг 9: Instalando Los Ejes Lineales

A Continuación se instalan los ejes lineales sobre los que va desplazarse la pared de rodamiento. Se instalan baleros lineales para fastenar el desplazamiento. Y se utilizan opresores para mantener a los baleros y a los ejes en su posición ideal.

Шаг 10: Maquinar El Limite Para Tornillo Sin Fin

Después se maquina una pieza en el torno con aluminio scrap. Esta pieza tiene un diámetro interno de 9mm y contiene un par de opresores para sostener fijo al tornillo sin fin evitando que este gire. Esta pieza se monta sobre la cara de la pared de rodamiento con dos tornillos 5M.

Шаг 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

El mecanismo más complejo de este proyecto es el encargado de mover el tornillo sin fin haciendo que desplaza la pared de rodamiento. Este mecanismo consistió de 3 piezas Principalales; una tuerca, un balero y una polea dentada de 60 dientes.

El balero hace la función de alinear el tornillo sin fin y Permitir que la polea dentada y la tuerca giren. La polea dentada fue maquinada en el torno para tener un lado con un orificio mayor y de esta manera acoplar la tuerca bajo presión. La tuerca fue acoplada bajo presión a la polea dentada. Hubo problemas al hacer esto ya que en el primer intento la tuerca se dañó y no permissionía el giro del tornillo sin fin. Sin embargo el segundo intento fue exitoso y se logró la unión entre estas dos piezas. Эль-отро-ладо-де-ла-Polea dentada fue maquinada para permissionir que el aro que sobresale del balero entre. Estos dos fueron unidos con opresores.

Шаг 12: Установите степперы NEMA 17

Продолжение работы, установленное на нем, в амбас-ламинах де-эспесора, использует 4 двигателя 3M для двигателя. En la flecha del motor se instala una polea dentada de 16 dientes.

Debido a que la banda dentada no se tensa suficiente se hace un espaciador maquinado con aluminio scrap.

Se montó un espaciador sobre uno de los 4 tornillos M3 que sostienen al nema. Ambos motores tuvieron el mismo mecanismo. La imagen anterior muestra la polea dentada de 60 dientes que mueve a la broca.

Шаг 13: Agregar Resistencias Que Calientan El Conduit

Por último, desde la perspectiva mecánica, se corregan las resistencias que calientan al pipeline.

Шаг 14: Агрегар Торнилло 5M

Согласен и торнильо 5M с унаследованным от главного кабеля маневрированием.

Шаг 15: Maquinar Los Cuatro Soportes De La Base

Se maquinan 4 patas en el torno a base de aluminio scrap para el proyecto esté nivelado y que no haya interferencia con las cabezas de los tornillos que están en la parte inferior. Установлен на 4-х площадках базы с торнильями M5.

Шаг 16: Limpiar Con Acetona

Por último se limpian todas las caras de las láminas con acetona para quitar cualquier Suciedad.

Шаг 17: Cotizacion De Componentes Electricos

Como primer paso, se necesitan conguir todos los components eléctricos para elisño eléctrico / electrónico de la inyectora

Шаг 18: выберите El Microcontrolador

Las conexiones en el diagrama pueden varar porque se puede seleccionar el arduino UNO or el arduino MEGA. Для этого проекта, рекомендации по использованию ардуино UNO

Шаг 19: Diseño Del Circuito De Adquisición De Datos

Para este subcircuito necesitaremos dos components clave: El termopar tipo k de ojillo y el módulo MAX6675.

Подсистема адквизиции функций данных с аналоговым преобразователем цифрового MAX6675. Este módulo se alimenta de 5VCD, los cuales se proven directamente del pin lógico de 5v del Arduino, de este módulo salen tres pines que se conectan al Arduino, el SCK, el CS и el SO, los cuales van conectados al Arduino en el pin 10, 9 и 8 соответственно. Este módulo es capaz de leer 700 градусов по Цельсию. En la parte superior del módulo, mediante unos opresores se conecta el termopar tipo K el cual va directamente atornillado con la parte que va a estar subiendo su temperatura. Сверху на MAX6675 находится прямое соединение с поверхностью земли, окружающей Ардуино. El módulo se alimenta de 5VCD, los cuales salen del Arduino

Шаг 20: Diseño De Circuito De Potencia

Este subcircuito nos ayuda a activar las dos resistencias eléctricas que calientan el tubo usando salidas lógicas del Arduino. Эти резисторы потребляют 120VCA и 300 Вт, если они потребляют 3A, иногда они используются для релевантных значений 125VCA и 10A. Лос-релевантные контуры в соснах 2 y 3, configurados como salidas digitales, los cuales accionan el switch del relелиador según la programación, energizando las resistencias. Для подключения к сети используются 3 клеммных колодки. Los 120VAC los obtuvimos con una clavija conectada directamente a la luz, que va conectada a un terminal block. Por la parte de abajo de ese, производные клеммной колодки las conexiones en paralelo para energizar ambas resistencias. Conectamos en serie el contacto normalmente abierto de los relieadores a las resistencias para que de esta manera a pesar de que install conectadas en paralelo, pudiéramos tener control Individual Entre Activarlas. Ла-тьерра-де-лос-релевадорес находится в соединении с тьерра-комун-кон-ла-Ардуино. Пин-де-VCD-дель-модуль-де-лос-релевантос, который находится в питании 5VCD

Шаг 21: Diseño Del Circuito Para El Control De Motores

El subcircuito de los motores se desarrolló en base ds drivers a4988 que sirven como controladores de microstepping de motores de motores a pasos. 8 водителей поддерживают 35VCD, чтобы обеспечить их энергией и моторами. Это устройство 12 В CD для драйверов, с функциональными возможностями двигателей Nema 17, с номинальным напряжением 12 В постоянного тока. Для функций драйвера, подключенного к 5VCD, подключенному к выводу 5V на Arduino. Электроэнергетические двигатели, которые работают с драйверами в параллельной форме, используются клеммные колодки для подключения внешних кабелей 12 В CD. Используйте клеммные колодки для драйвера для подключения двигателей и двигателей. Cada driver tiene un pin de STEP y DIRECTION, если нужно, чтобы управлять двигателем и двигателем. Это соединение на Arduino и сосны 7 и 6 для 1-го драйвера, для 5-го и 4-го на 2-й уровень. Драйверы на одном уровне и на выходе 12VCD будут подключаться к нему на уровне Arduino.

Шаг 22: Crear La Placa PCB

Для создания печатных плат, которые используются в бесплатной программе FRITZING, используются соответствующие инструкции по печатным платам, которые используются ранее, а также вспомогательные схемы, которые используются, хунто с изображениями пистолетов и их настоящая копия. Se necesita una fenólica sin perforar de tamaño 15 см x 15 см (Nota, estamos usando Arduino UNO). El Arduino lo agregamos para poder ubicar dónde iba y no causar Conflictos en las histas al momento de perforar para sujetarlo a la placa. Если вы используете модуль Relevadores де-ла-Arduino, он игнорирует схему релевантных запросов.

Шаг 23: Recomendaciones Adicionales Para El Diseño Eléctrico

Рекомендации по использованию метода планки для генерации печатных плат. Se genera un PDF con las histas a imprimir en una hoja de papel Contac, las cual se mete a una impresora láser para obtener las hist en la hoja. Al tener la hoja impresa, se sujeta a la placa de 15 x 15 cm usando cinta y se Procede a plancharla usando una plancha normal y corriente durante 5 minutos. Al finalizar el planchado se moja en agua fría y se retira el papel, en caso de que las histas ya en la placa presenten un error, se Recomienda repintar las histas utilizando un marcador Sharpie negro. Al tener ya la placa marcada con las histas, se Procede a sumergir la placa en una mezcla de ⅔ ácido férrico y agua. La placa debe permanecer hasta que se elletionó el exceso de cobre. Cuando se termine el processso químico, se lava y retira el exceso de tinta. Después, con un taladro de mano y una broca milimetrica, se Procede Crear los orificios de los components. Por último, se sueldan los elementos eléctricos a la placa usando cautín y estaño.

Шаг 24: Calibracion Del Termopar

Antes de empezar a programar la rutina para la inyectora, se necesita calibrar el termopar y analizar el tipo de informacion que lee el microcontrolador. В этом разделе рекомендуется установить библиотеку max66775.h и включить ее в проект программного обеспечения. Позвольте мне взглянуть на температуру в градусах Цельсия или Фаренгейта, чтобы пересмотреть эту информацию, которая будет лучше всего.

Шаг 25: Calibracion De Los Motores De Paso

El prototipo no cuenta con sensores de limite. Por lo tanto, primero necesitara calibrar el motor encargado de trasladar el molde. Primero defina un punto de partida for el molde y program el stepper para que se mueva X cantidad de pasos hasta que el molde se cierre completetamente. Luego defina la velocidad a la que desea que se mueva el motor. Para el motor que inyecta el plastico, calibre los pasos que tiene que dar para que empuje efectivamente el plastico (Haga una Estimacion).

Шаг 26: активизируйте Los Relevadores E Implemente El Controlador

Luego de haber probado los útlimos dos elementos, intente mandar señales a los dos relieadores y revise que el sistema esté en la temperatura deseada. Внедрите регулятор ON OFF, чтобы указать заданную температуру, которая снижается в программе.

Шаг 27: внедрение Una Rutina En El Controlador

Luego de haber probado los relieadores, los sensores y ambos motores de pasos, puede programar una rutina para la inyectora. La forma en que se programó el uC fue la siguiente: Los relieadores se energizan calentando el plástico hasta la temperatura de fusión, el molde se cierra (activa el primer motor), el inyector se activa empujando el plástico derretigundo (activa el seretigundo), espera un segundo y el molde se abre nuevamente.

Шаг 28: внедрение Una Máquina De Estados

Finalmente, después de haber programado la rutina anterior, intente hacer de ella un estado. Programe otros seis estados para mejorar la operatividad de la inyectora. Nosotros hicimos que esta rutina se repitiera de forma Continua y programamos estos estados: Reset (La máquina vuelve a sus condiciones iniciales), Stop (Paro de Emergencia), Molde a la derecha (движущийся el molde a la derecha manualmente), Molde a la izquierda, Testeo de temperatura (Solamente controlador ON OFF de temperatura), Тестирование экструдера (калибровка экструдера для наращивания пластика).

Рекомендуемые:

Дизайн игры в Flick за 5 шагов: 5 шагов

Дизайн игры в Flick за 5 шагов: Flick - это действительно простой способ создания игры, особенно чего-то вроде головоломки, визуального романа или приключенческой игры

Счетчик шагов - Micro: Bit: 12 шагов (с изображениями)

Счетчик шагов - Микро: Бит: Этот проект будет счетчиком шагов. Мы будем использовать датчик акселерометра, встроенный в Micro: Bit, для измерения наших шагов. Каждый раз, когда Micro: Bit трясется, мы добавляем 2 к счетчику и отображаем его на экране

Играйте в Doom на своем IPod за 5 простых шагов !: 5 шагов

Играйте в Doom на своем IPod за 5 простых шагов!: Пошаговое руководство по двойной загрузке Rockbox на iPod, чтобы играть в Doom и десятки других игр. Это действительно легко сделать, но многие люди до сих пор удивляются, когда видят, как я играю дум на своем iPod, и путаются с инструкциями

Кормушка для рыбы Arduino Uno за 6 простых и простых шагов !: 6 шагов

Arduino Uno Fish Feeder за 6 простых и дешевых шагов !: Итак, для этого проекта может потребоваться немного предыстории. Людям с домашними рыбками, вероятно, приходилось сталкиваться с той же проблемой, что и мне: отпуск и забывчивость. Я постоянно забывала покормить рыбу и всегда старалась это сделать, пока она не упала

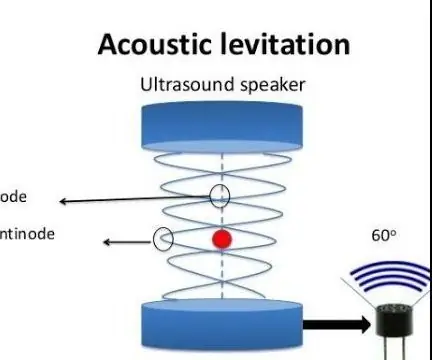

Акустическая левитация с Arduino Uno, шаг за шагом (8 шагов): 8 шагов

Акустическая левитация с Arduino Uno Пошаговая инструкция (8 шагов): ультразвуковые преобразователи звука L298N Женский адаптер питания постоянного тока с штыревым контактом постоянного тока Arduino UNOBreadboard Как это работает: сначала вы загружаете код в Arduino Uno (это микроконтроллер, оснащенный цифровым и аналоговые порты для преобразования кода (C ++)