Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:48.

- Последнее изменение 2025-01-23 15:04.

Проекты Fusion 360 »

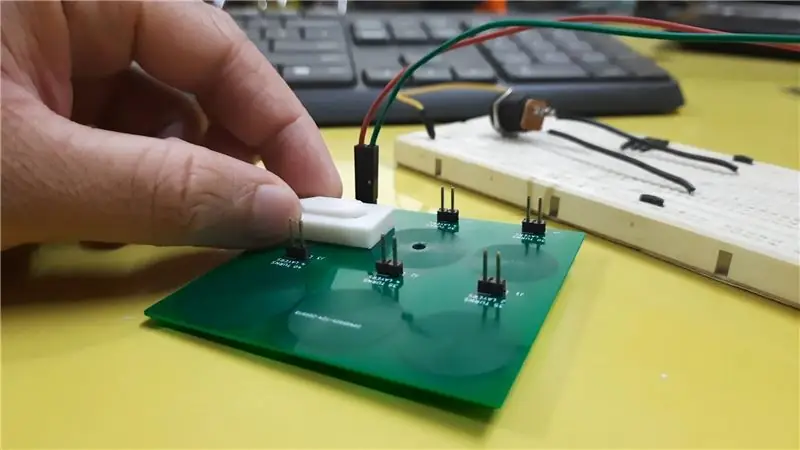

Несколько недель назад я сделал 7-сегментный механический дисплей, в котором для перемещения сегментов используются электромагниты. Проект был так хорошо принят, что его даже опубликовали в Hackspace Magazine! Я получил так много комментариев и предложений, что мне пришлось сделать его улучшенную версию. Итак, спасибо всем!

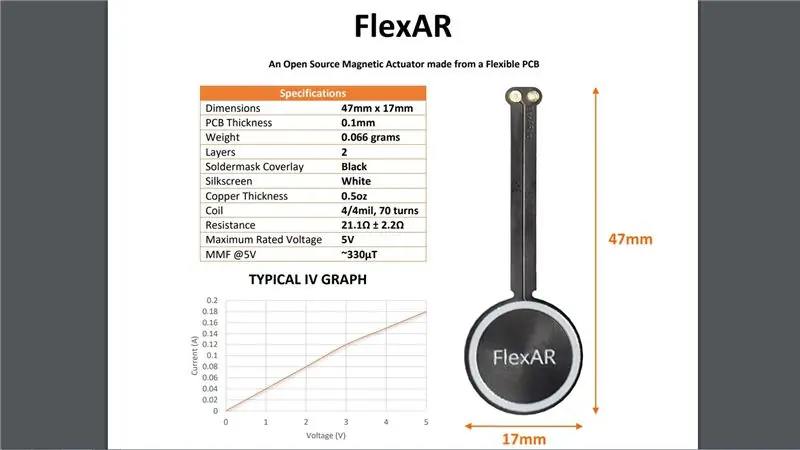

Изначально я планировал сделать как минимум 3 или 4 таких цифры, чтобы отображать на них какую-то полезную информацию. Единственное, что меня остановило, - это энергоемкие электромагниты. Благодаря им каждая цифра тянет около 9А! Это много! Хотя обеспечение такого тока не было проблемой, но я знал, что это может быть намного лучше. Но потом я наткнулся на проект Карла FlexAR. По сути, это электромагнит на гибкой печатной плате. Он сделал несколько потрясающих проектов, используя его. Посмотрите его работы! В любом случае, это заставило меня задуматься, могу ли я использовать те же катушки на печатной плате, чтобы толкать / тянуть сегменты. Это означает, что я мог бы сделать дисплей меньше и потреблять меньше энергии. Итак, в этой инструкции я попытаюсь сделать несколько вариантов катушек, а затем протестировать их, чтобы увидеть, какая из них работает лучше всего.

Давайте начнем!

Шаг 1: План

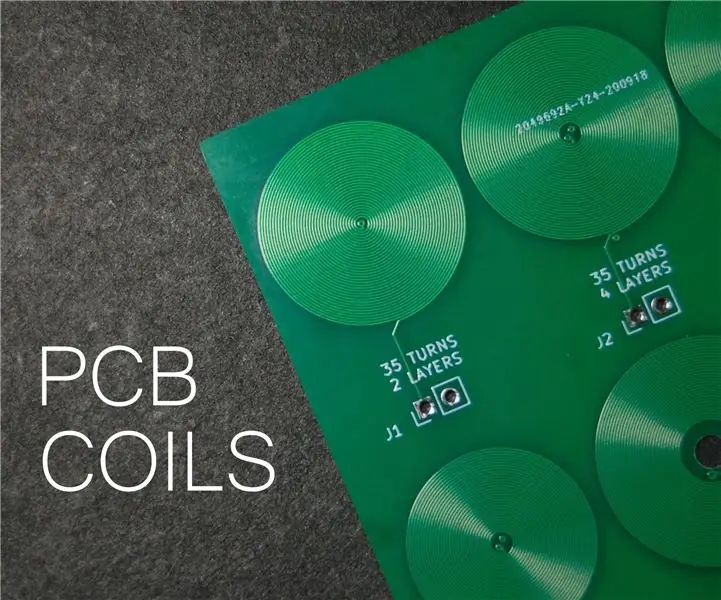

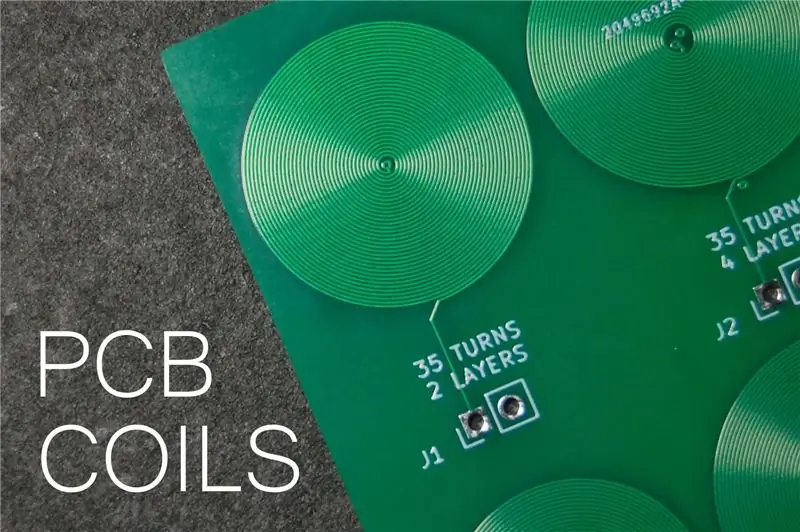

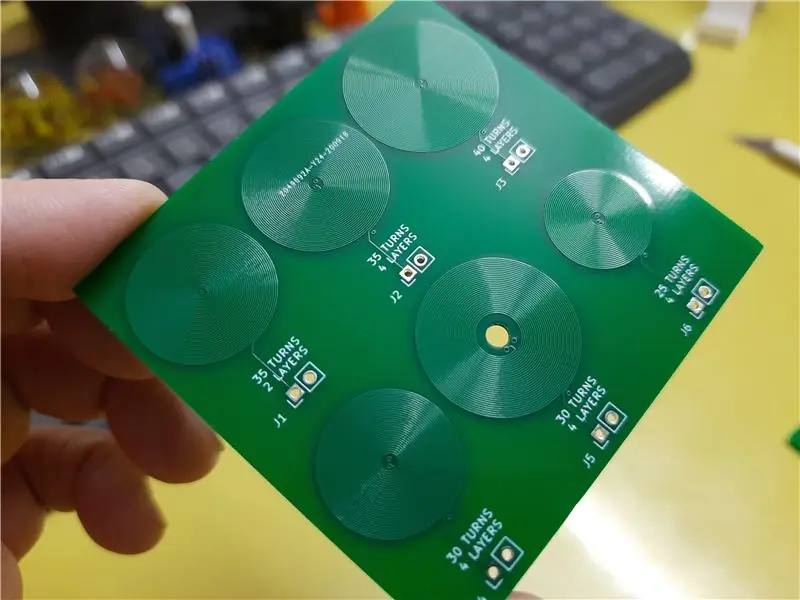

Планируется разработать тестовую печатную плату с несколькими вариантами катушек. Это будет метод проб и ошибок.

Для начала я использую гибкий привод Карла в качестве эталона, который представляет собой двухслойную печатную плату с 35 витками на каждом слое.

Решил попробовать следующие комбинации:

- 35 витков - 2 слоя

- 35 витков - 4 слоя

- 40 витков - 4 слоя

- 30 витков - 4 слоя

- 30 витков - 4 слоя (с отверстием под сердечник)

- 25 витков - 4 слоя

А теперь самое сложное. Если вы использовали KiCad, вы, возможно, знаете, что KiCad не допускает изогнутых медных дорожек, только прямые дорожки! Но что, если мы соединим небольшие прямые сегменты таким образом, чтобы получилась кривая? Большой. Теперь продолжайте делать это несколько дней, пока не получите одну полную катушку !!!

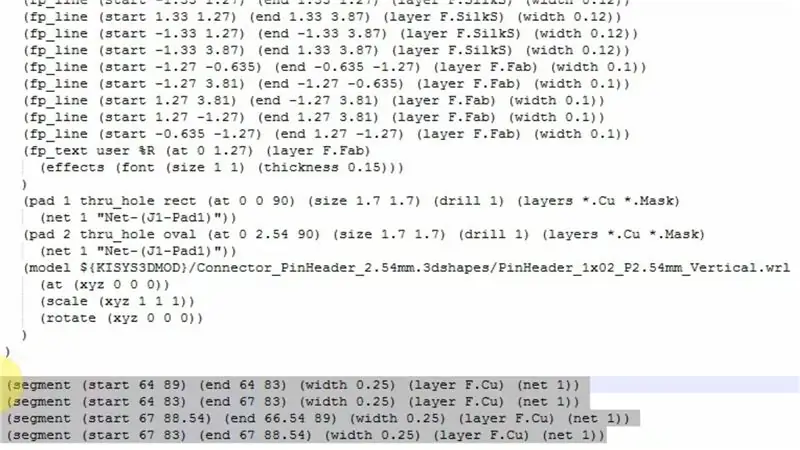

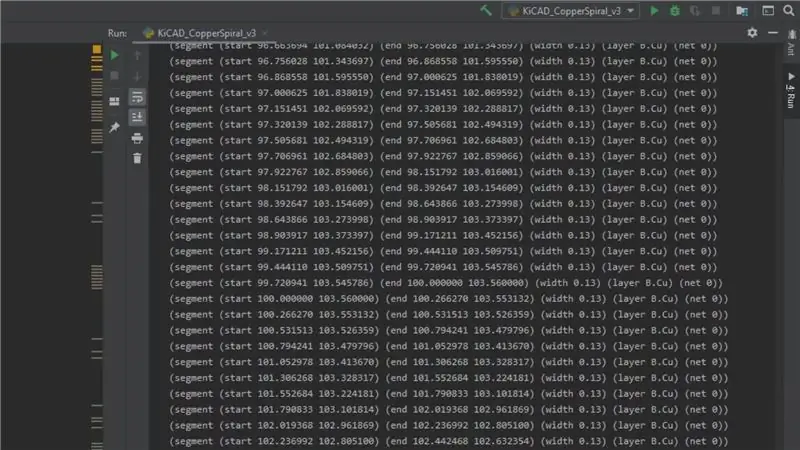

Но подождите, если вы посмотрите файл платы, который генерирует KiCad, в текстовом редакторе, вы увидите, что положение каждого сегмента сохраняется в виде координат x и y вместе с некоторой другой информацией. Любые изменения здесь также будут отражены в дизайне. А что, если бы мы могли ввести все позиции, необходимые для формирования полной катушки? Благодаря Джоан Спарк он написал скрипт Python, который после ввода нескольких параметров выдает все координаты, необходимые для формирования катушки.

Карл в одном из своих видеороликов использовал программу Altium Circuit Maker для создания своей катушки для печатной платы, но мне не хотелось изучать новое программное обеспечение. Может быть позже.

Шаг 2: Создание катушек в KiCad

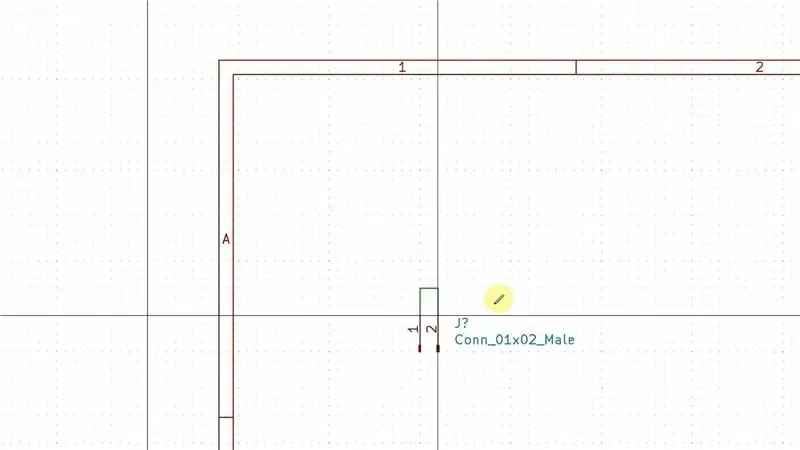

Сначала я поместил разъем на схему и подключил его, как показано выше. Этот провод станет катушкой в разводке печатной платы.

Далее нужно запомнить номер сети. Первой будет сеть 0, следующей будет сеть 1 и так далее.

Затем откройте скрипт python с помощью любой подходящей IDE.

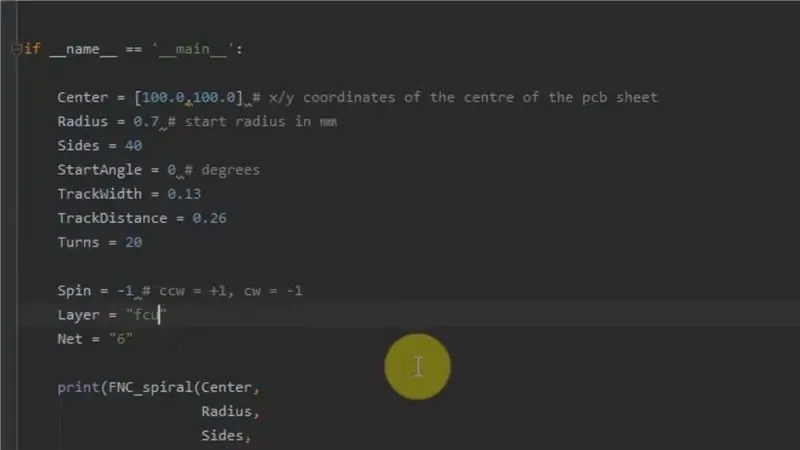

Выберите ширину следа, которую вы будете использовать. После этого попробуйте поэкспериментировать со сторонами, начальным радиусом и расстоянием трека. Расстояние гусеницы должно быть вдвое больше ширины гусеницы. Чем больше количество «сторон», тем более гладкой будет катушка. Sides = 40 лучше всего подходит для большинства катушек. Эти параметры останутся одинаковыми для всех катушек.

Вам нужно установить несколько параметров, таких как центр, количество витков, слой меди, количество цепей и, самое главное, направление вращения (вращения). При переходе от одного слоя к другому направление должно меняться, чтобы направление тока оставалось неизменным. Здесь spin = -1 соответствует часовой стрелке, а spin = 1 - против часовой стрелки. Например, если передний медный слой идет по часовой стрелке, то нижний медный слой должен идти против часовой стрелки.

Запустите сценарий, и в окне вывода отобразится множество чисел. Скопируйте и вставьте все в файл платы и сохраните его.

Откройте файл печатной платы в KiCad, и вот ваша красивая катушка.

Наконец, подключите оставшиеся соединения к разъему, и все готово!

Шаг 3: заказ печатных плат

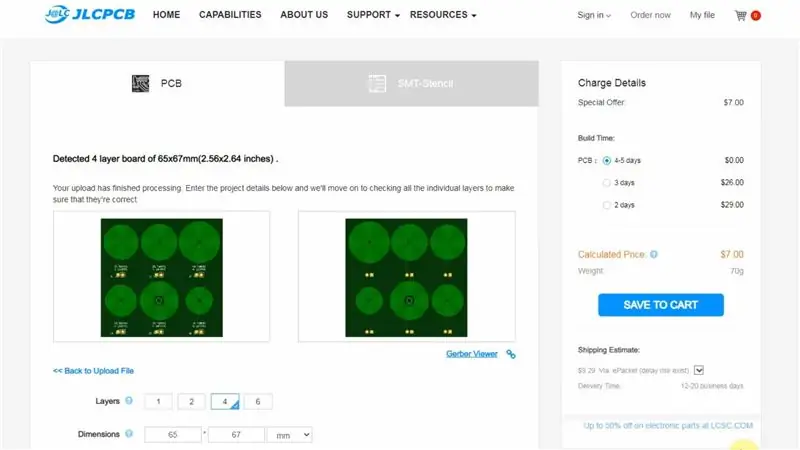

При разработке катушек я использовал медные дорожки толщиной 0,13 мм для всех катушек. Хотя JLCPCB может сделать минимальную ширину дорожки 0,09 мм для 4/6 слоев печатной платы, я не чувствовал, что приближаю ее к пределу.

Закончив проектирование печатной платы, я загрузил файлы gerber в JLCPCB и заказал печатные платы.

Щелкните здесь, чтобы загрузить файлы gerber, если хотите попробовать.

Шаг 4. Создание тестовых сегментов

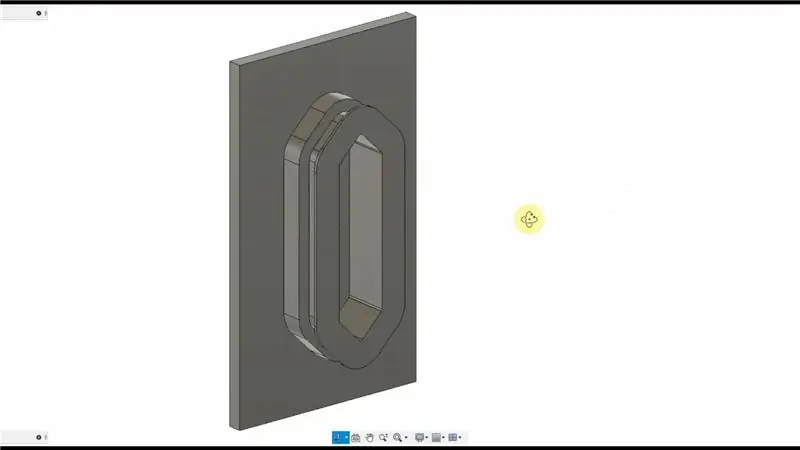

Я разработал несколько тестовых сегментов разных форм и размеров в Fusion 360 и распечатал их на 3D-принтере.

Поскольку для катушек я использовал медный провод 0,13 мм, он может выдерживать максимальный ток 0,3 А. Электромагнит, который я использовал в первой сборке, потребляет до 1,4 А. Ясно, что сила будет значительно уменьшена, а это значит, что мне придется сделать сегменты легкими по весу.

Я уменьшил сегмент и уменьшил толщину стенки, сохранив форму, как и раньше.

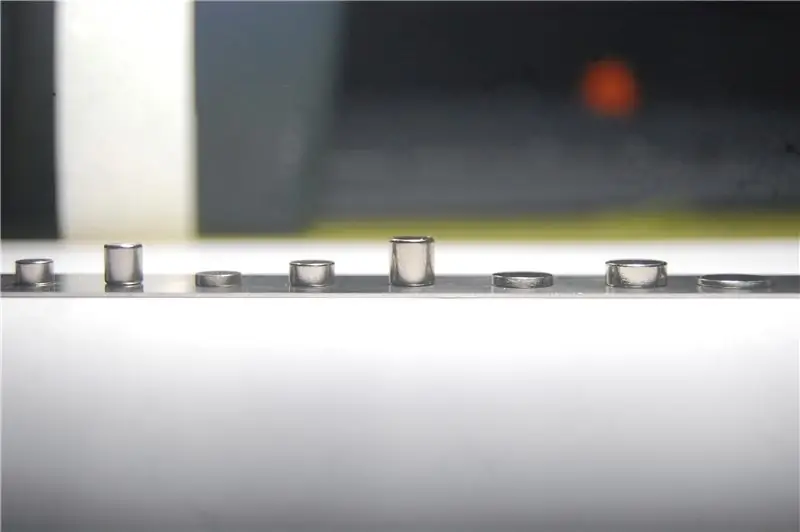

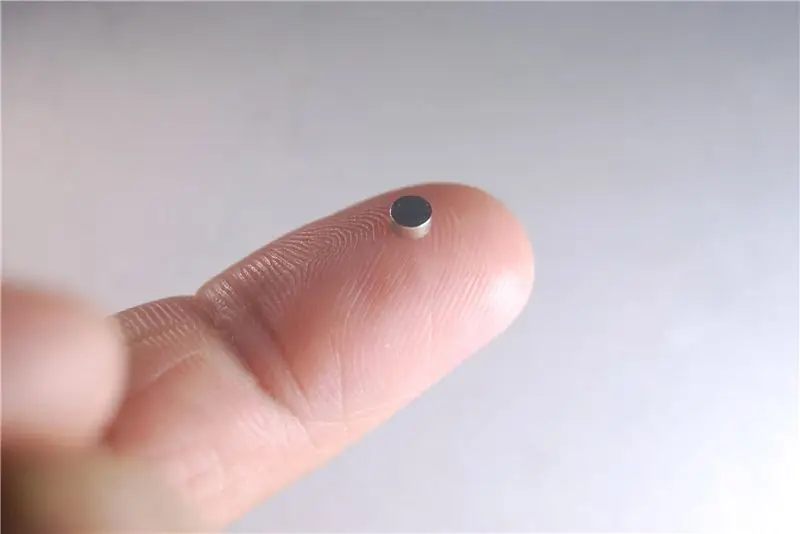

Я даже тестировал его с магнитами разных размеров.

Шаг 5: Заключение

Я обнаружил, что катушки с 4 слоями и 30 витками на каждом слое вместе с неодимовым магнитом 6 x 1,5 мм было достаточно, чтобы поднять сегменты. Я очень рад, что эта идея работает.

Так что пока все. Далее я разберусь с электроникой для управления сегментами. Сообщите мне свои мысли и предложения в комментариях ниже.

Спасибо, что придерживались конца. Надеюсь, вам всем понравился этот проект и вы узнали что-то новое сегодня. Подпишитесь на мой канал на YouTube, чтобы увидеть больше таких проектов.

Рекомендуемые:

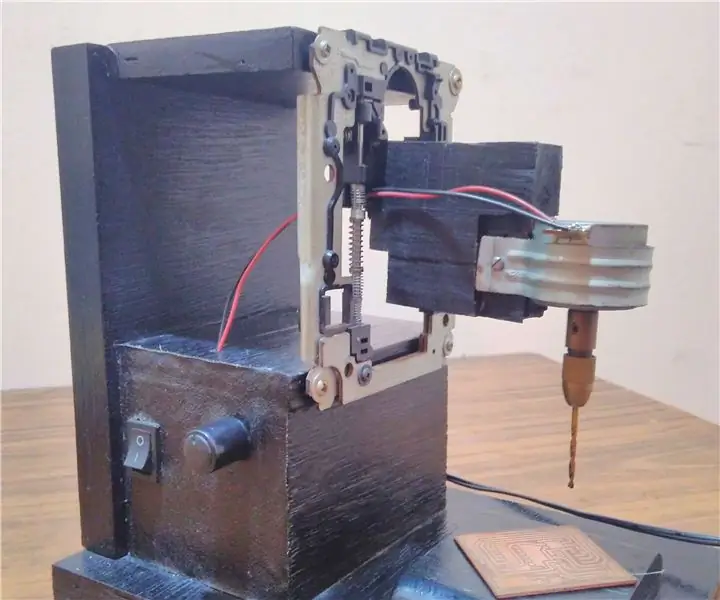

Сверлильный станок для печатных плат DIY: 7 шагов

Сделай сам сверлильный станок для печатных плат: как я сказал в своей предыдущей ИНСТРУКЦИИ, я работаю над новым инструктируемым устройством, поэтому в этом посте я покажу вам, как сделать удобный сверлильный станок с питанием от постоянного тока, и следую инструкциям по его сборке. эта машина. Итак, приступим

Ламинатор для печатных плат по дешевке: 5 шагов (с изображениями)

Ламинатор для печатных плат по дешевке: привет, ребята, которые пытались перенести чернила с тонера на печатную плату железом? Каждый раз, когда мы это делаем, мы терпим неудачу, может быть, 4 раза до успеха операции, и для лучших результатов вам, возможно, нужно купить ламинатор для печатных плат, это хорошая машина для переноса тонера чернила с большим нагревом много

Нестареющий (холодный) перенос тонера для изготовления печатных плат: 10 шагов (с изображениями)

Перенос тонера без нагрева (холодный) для изготовления печатных плат: Метод переноса тонера для изготовления печатных плат очень практичен и экономичен. Использование тепла для передачи - нет. Большие платы расширяются при нагревании (больше, чем при лазерной печати), и тепло воздействует на верхнюю часть тонера, а не на нижнюю часть

Резервуар для пузырькового травления печатных плат своими руками: 5 шагов

DIY PCB Bubble Etch Tank: Как сделать самодельный резервуар для пузырькового травления за менее чем десять человек! Пузырчатое добро! Сначала вам понадобится 1 ванна (магазин фунтов) 1 пластиковая корзина (магазин фунтов) 1 насос для мыльных пузырей (7 фунтов стерлингов, включая почтовые расходы с ebay) Некоторые резиновые трубки (болтаются - или могут поставляться с насосом)

Недорогая рабочая станция предварительного нагрева печатных плат для восстановления пайки: 12 шагов

Недорогая рабочая станция предварительного нагрева печатных плат для восстановления пайки: рабочие станции предварительного нагрева печатных плат очень дороги, от 350 до 2500 долларов. Цель этого руководства - продемонстрировать, как сделать рабочую станцию предварительного нагрева печатной платы примерно за 50 долларов США без специальных инструментов и с использованием большинства материалов из