Оглавление:

- Шаг 1. Программное обеспечение, оборудование и материалы

- Шаг 2: Детали

- Шаг 3: САПР колесной базы

- Шаг 4: Лучшие САПР

- Шаг 5: Верните CAD

- Шаг 6: левосторонний CAD

- Шаг 7: правая сторона CAD

- Шаг 8: CAD снизу отсека

- Шаг 9: САПР со стороны отсека

- Шаг 10: Создание DXF

- Шаг 11. Форматирование в CorelDraw

- Шаг 12: Параметры лазерного резака

- Шаг 13: процесс резки

- Шаг 14: Сборка

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:53.

- Последнее изменение 2025-01-23 15:05.

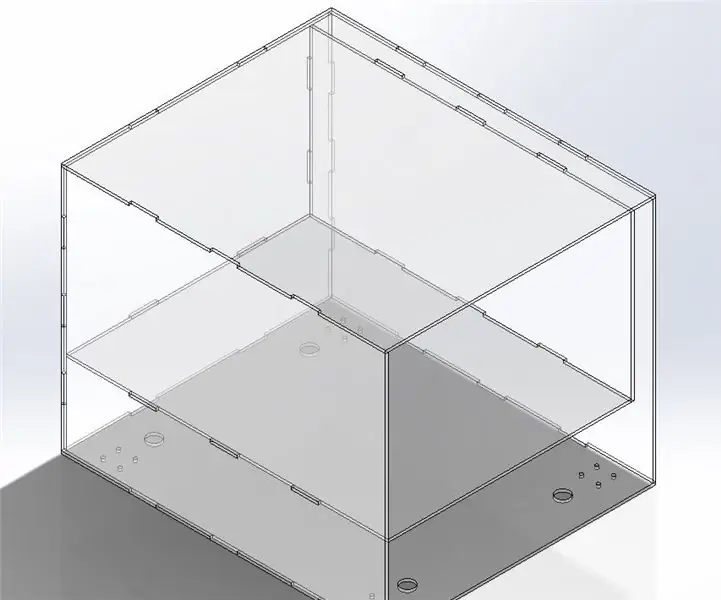

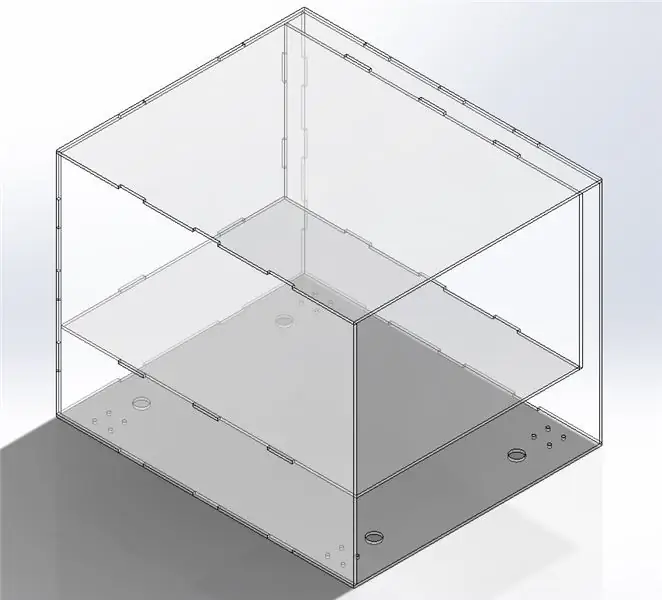

В моем классе «Гуманоиды» в Университете Карнеги-Меллона я решил спроектировать и создать прототип простого робота-доставщика. Для того, чтобы его можно было изготавливать дешево и быстро, конструкция была квадратной и маленькой. Как только вы научитесь делать коробку с помощью лазерного резака, возможности станут безграничными для других вещей, которые вы можете сделать, используя те же принципы. В этом уроке вы шаг за шагом пройдете через процесс создания моего тела и прототипа с множеством картинок и снимков экрана.

Эта конструкция имеет 1 отсек, предназначенный для хранения предметов, таких как учебники и стопки бумаги, размером примерно 8,5 x 11 дюймов. В дизайне есть немного места для маневра, поэтому он не должен быть тесным. Под отсеком есть место для электроники. В это пространство могут поместиться контроллеры двигателей, платы Arduino, макеты, микросхемы Bluetooth и т. Д. Область справа от отсека сохранена для механизма открывания, который не будет рассматриваться в этом руководстве.

Шаг 1. Программное обеспечение, оборудование и материалы

Программное обеспечение:

Чтобы спроектировать прототип квадратного робота, вам необходимо использовать любую программу САПР по вашему выбору. Я использовал SolidWorks, потому что он был доступен мне в моем университете. Другой вариант для тех, у кого нет доступа, - Autodesk Inventor, который бесплатен для студентов с адресом электронной почты.edu.

SolidWorks

Autodesk Inventor

Это руководство будет выполнено в SolidWorks, но его все равно будет легко использовать в других программах САПР.

Для форматирования и отправки файлов на лазерную резку я использовал CorelDraw.

CorelDraw

Есть много других программ, совместимых со многими другими лазерными резаками.

Аппаратное обеспечение:

Я использовал лазерный резак Epilog Legend 36EXT 50 Вт. На рынке представлено много других лазерных резаков, но он лучше всего отвечал моим потребностям с точки зрения площади гравировки, скорости и конечного качества.

Технические характеристики Epilog Legend

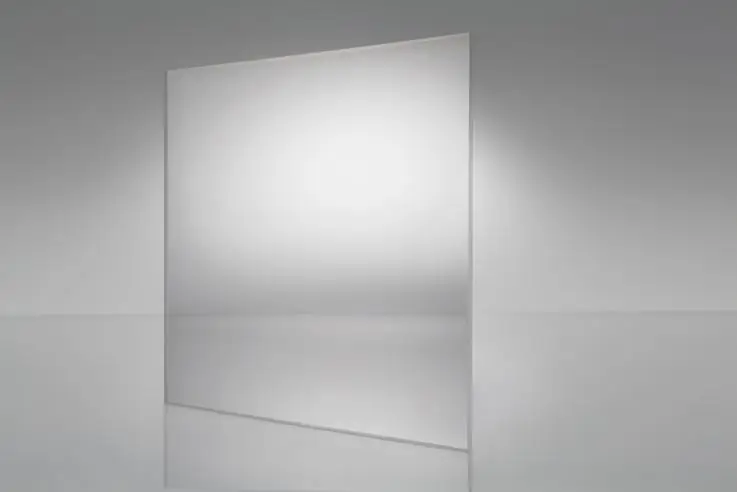

Материалы:

- 2x акриловый лист (0,1 "x24" x30 ")

- 4x двигателя постоянного тока

- 4x крепления двигателя

- 4x колеса

- Пистолет для горячего клея

- Клей-карандаш

- Фломастер для белой доски

- Картонные коробки (маленькие и средние)

- USB

Я использовал прозрачные акриловые листы OPTIX, которые нашла в художественном магазине моего университета. Вы можете купить его онлайн здесь или использовать любой другой акрил, который попадется вам в руки.

Я использовал колеса Mecanum с соответствующими двигателями и креплениями из простого набора RobotShop, которого сейчас нет в наличии. Аналогичный (и гораздо более дорогой) комплект все еще в наличии. Подойдут любые колеса, колеса Mecanum просто наиболее эффективно служили моей цели.

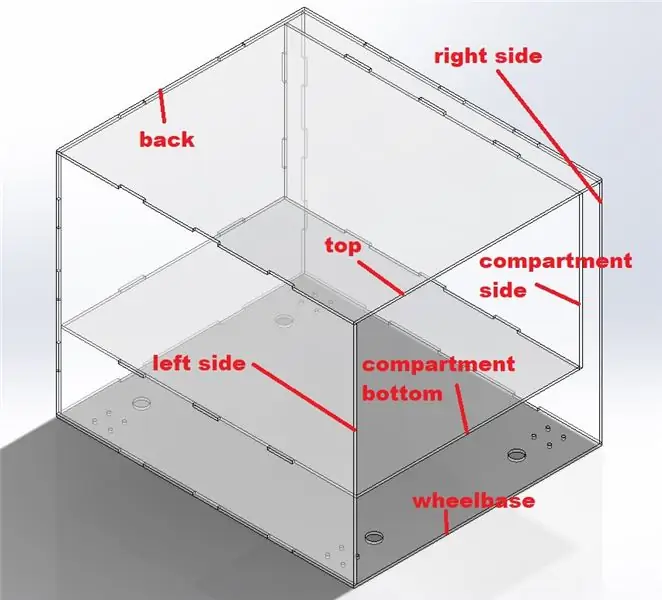

Шаг 2: Детали

Чтобы создать такой же квадратный прототип робота, как и я, вам понадобятся следующие детали:

- 1x колесная база

- 1x верх

- 1x назад

- 1x левая сторона

- 1x правая сторона

- 1x нижнее отделение

- 1x отделение сбоку

Все эти части будут соединяться друг с другом с помощью выступов и отверстий. Эти выступы должны иметь ширину, равную толщине материала. В моем случае я использовал акрил толщиной 0,1 дюйма, поэтому все язычки и отверстия были шириной 0,1 дюйма. Если ваши выступы или отверстия имеют неправильный размер, ваши части не будут легко сочетаться друг с другом!

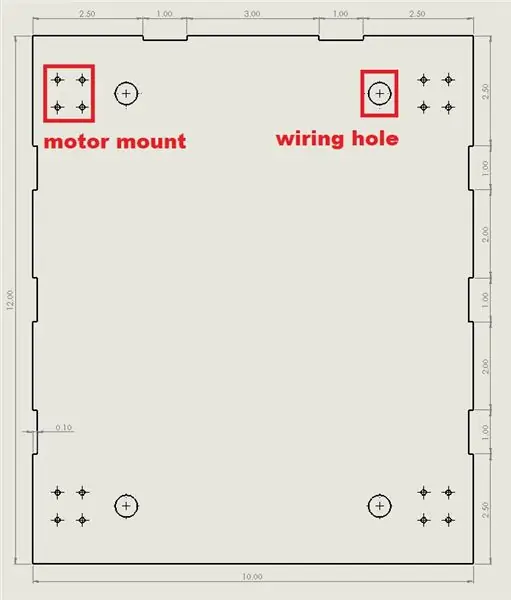

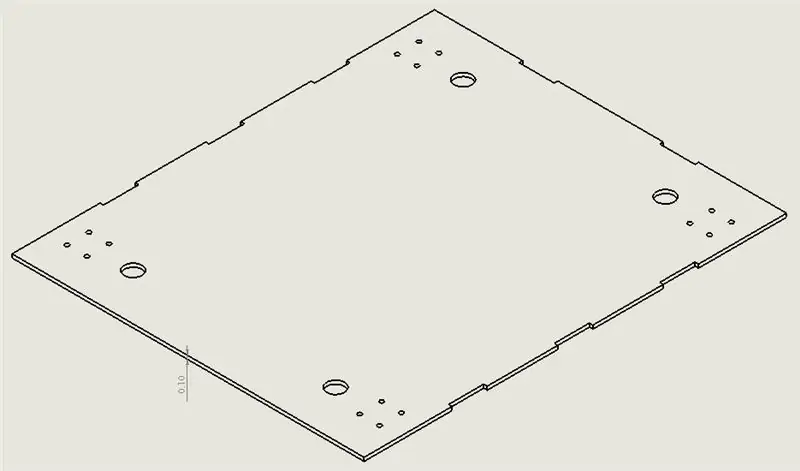

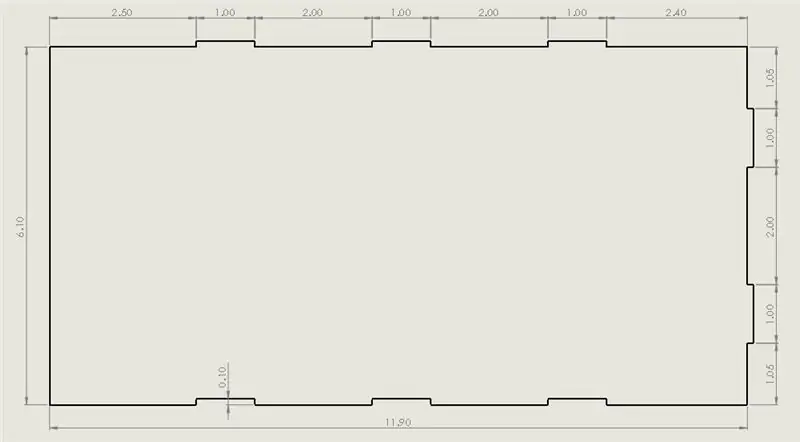

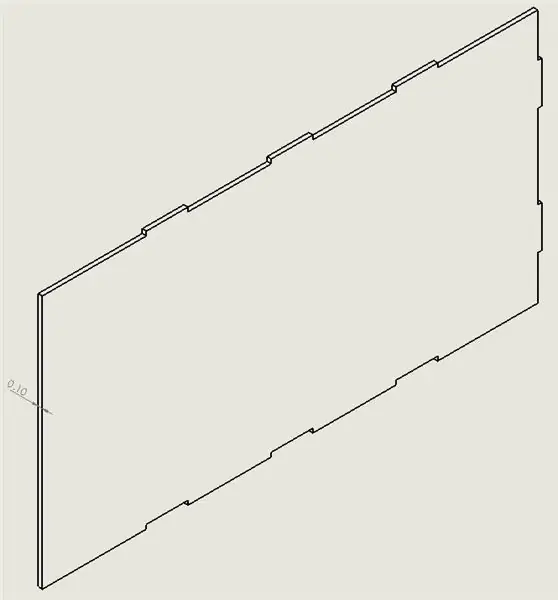

Шаг 3: САПР колесной базы

Расположение и размеры креплений двигателя и отверстий для проводки будут меняться в зависимости от типов креплений и двигателей, которые у вас есть. Поэтому на этих чертежах они не приводятся.

Отверстия для проводки позволяют протянуть провода двигателя в область под отсеком, где находится электроника. Таким образом, вы можете управлять своими двигателями и управлять ими, не таща электронику по земле.

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

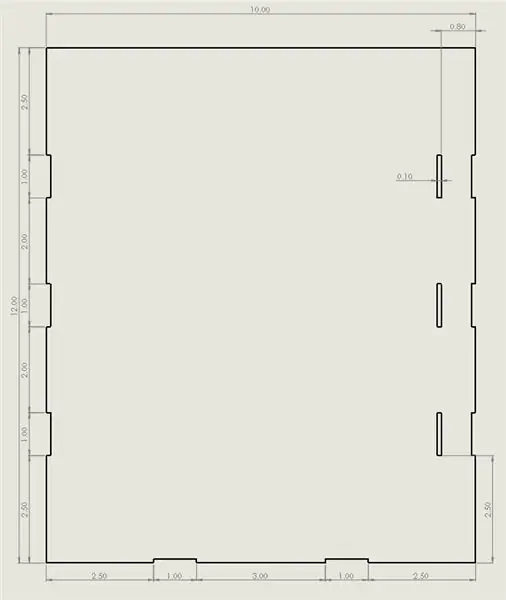

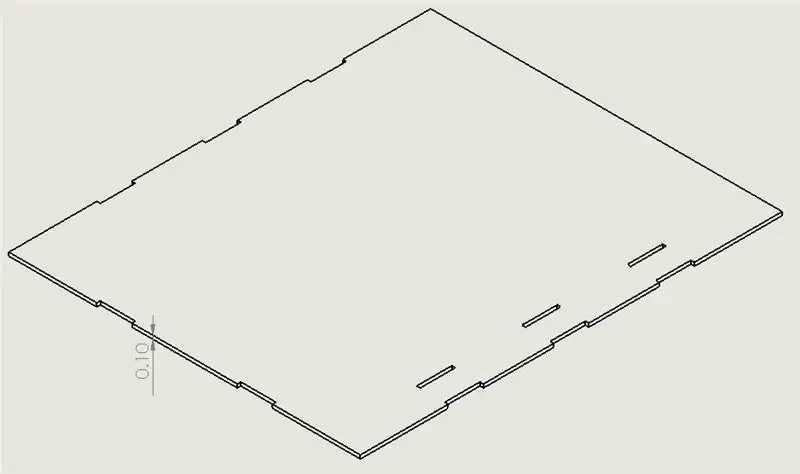

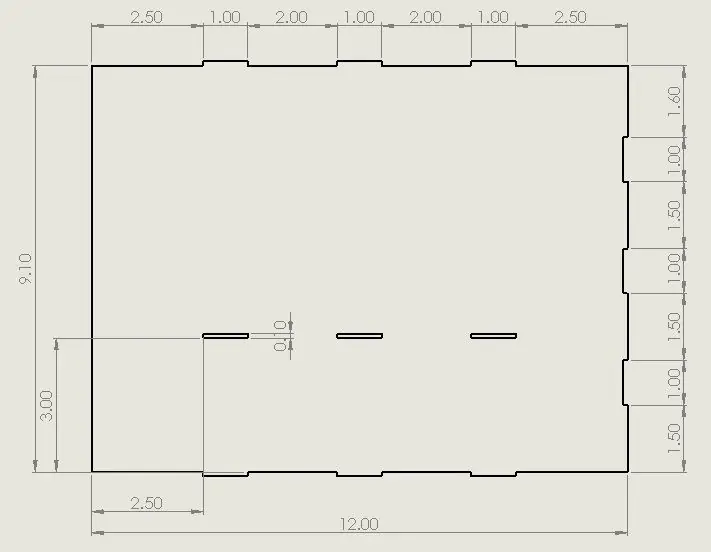

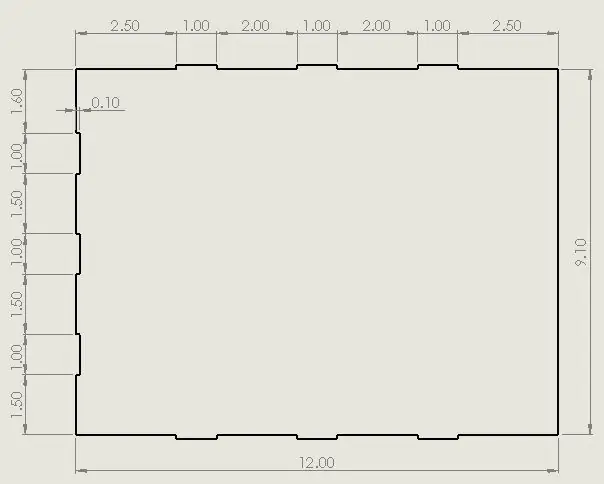

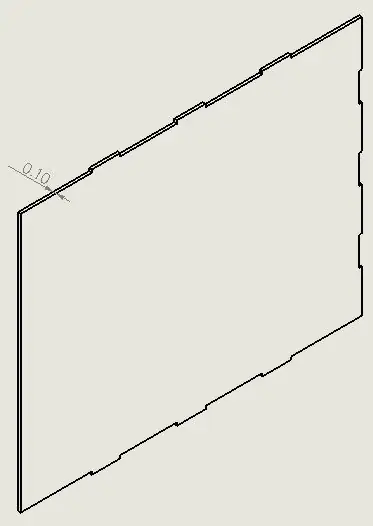

Шаг 4: Лучшие САПР

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

Шаг 5: Верните CAD

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

Шаг 6: левосторонний CAD

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

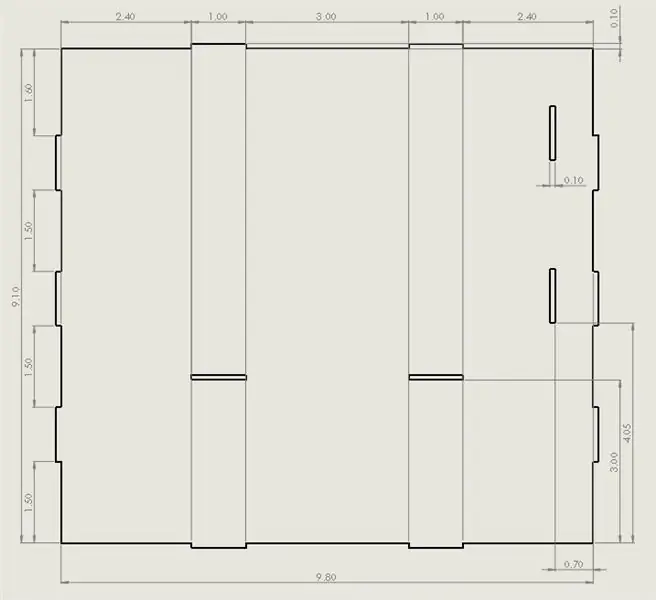

Шаг 7: правая сторона CAD

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

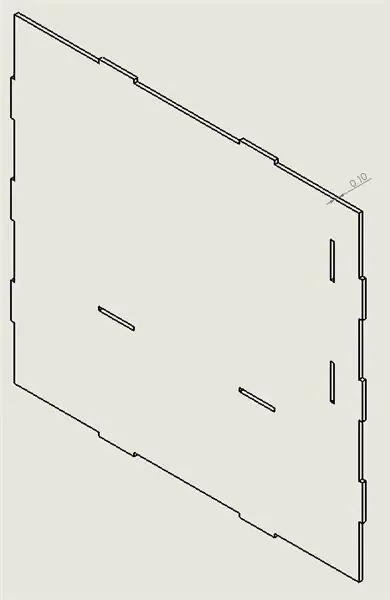

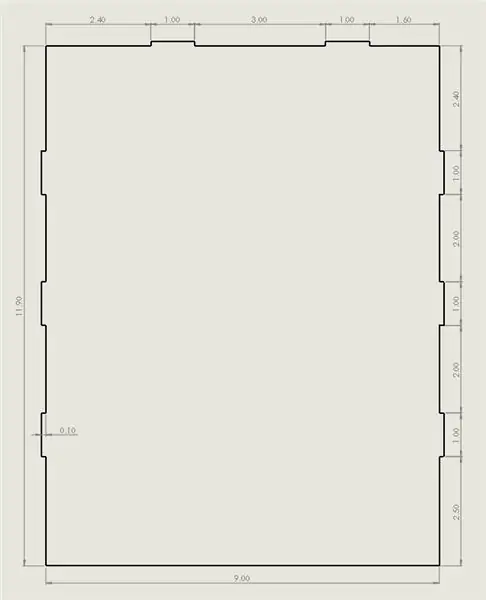

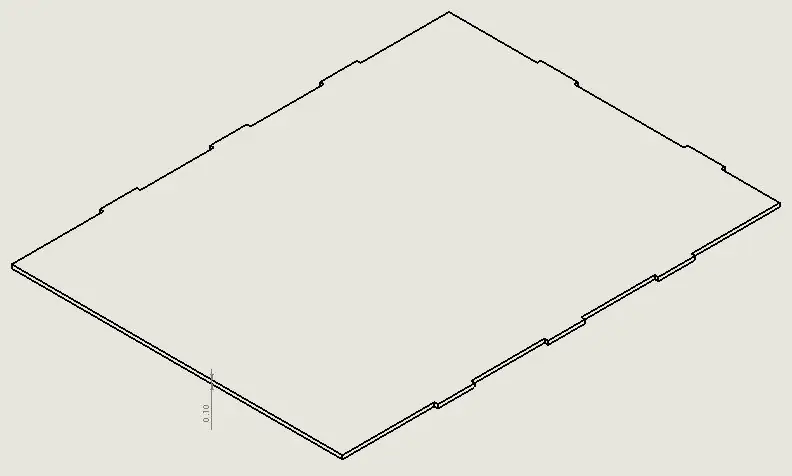

Шаг 8: CAD снизу отсека

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

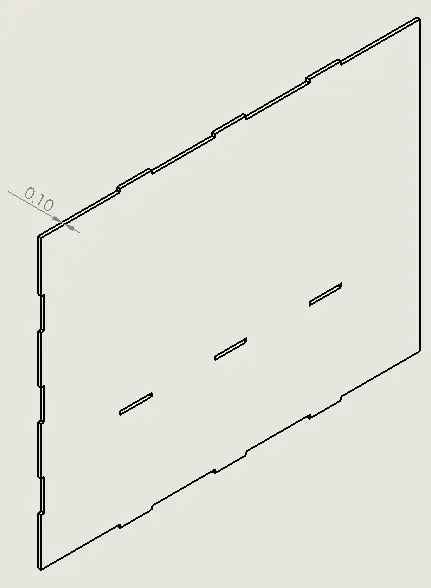

Шаг 9: САПР со стороны отсека

Помните, что если ваш материал не толщиной 0,1 дюйма, ваши размеры не будут такими же!

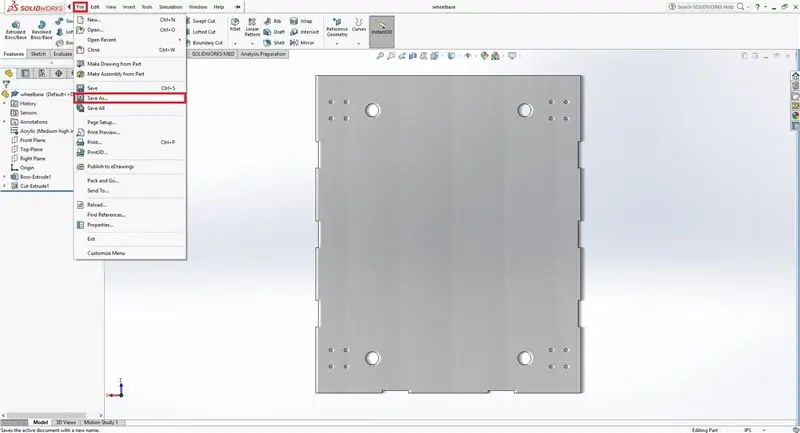

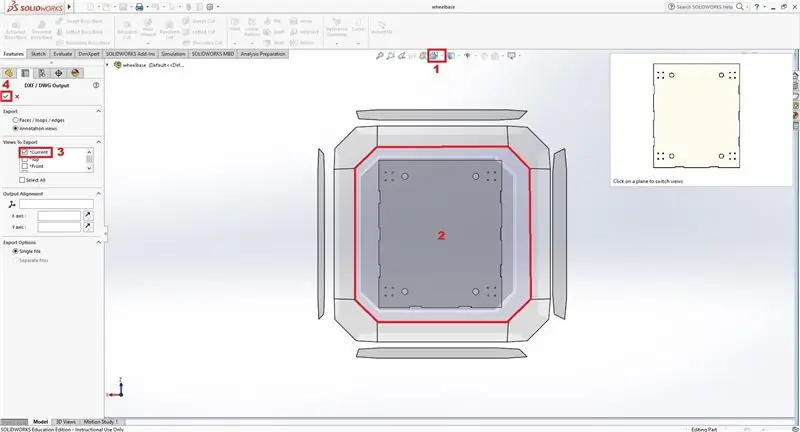

Шаг 10: Создание DXF

Прежде чем перейти к этому шагу, может быть полезно создать сборку SolidWorks, чтобы убедиться, что все ваши размеры правильные и все детали подходят.

Теперь, когда у вас есть все файлы САПР, вам нужно подготовиться к их лазерной резке. Большинство лазерных резаков используют файл.dxf, который представляет собой файл, содержащий векторные данные. Лазерный резак будет следовать этим векторам, чтобы вырезать детали. Часто лазерные резаки подключаются к автономным компьютерам с ограниченной функциональностью. Может быть полезно или даже необходимо сохранить файлы DXF на USB-накопитель для доступа к ним с этих компьютеров.

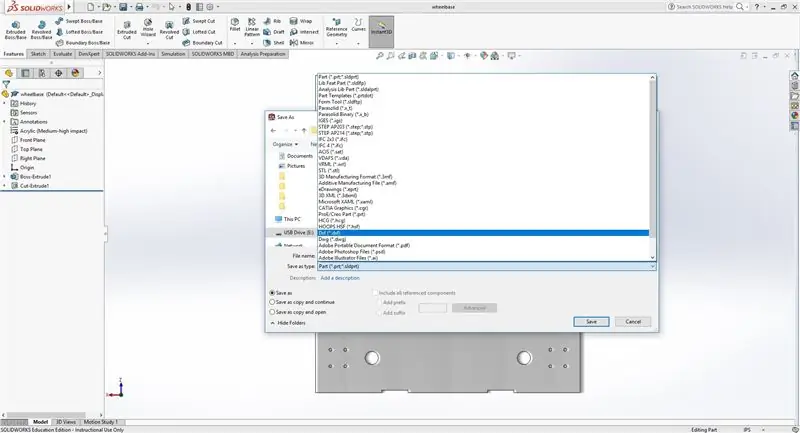

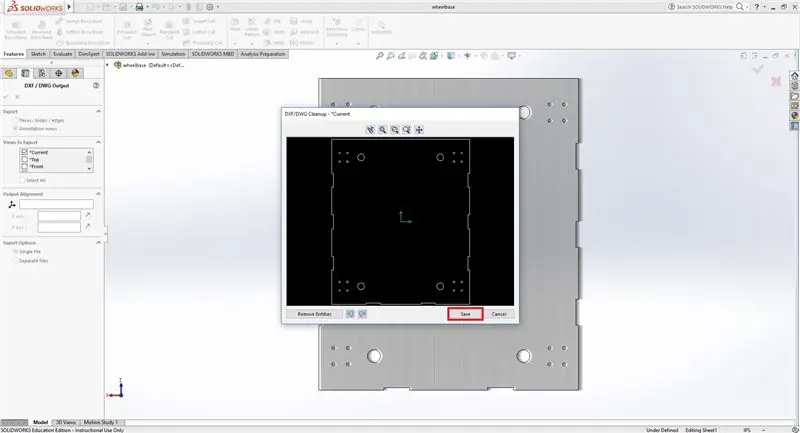

Для каждой части повторите следующие шаги:

- Нажмите "Файл".

- Нажмите "Сохранить как".

- Перейдите к месту назначения USB

- Нажмите "Сохранить как тип".

- Щелкните "Dxf (*.dxf)"

- Нажмите "Сохранить".

- Нажмите «Ориентация просмотра» (1).

- Щелкните грань детали, которую вы хотите вырезать лазером (2)

- Установите флажок "Текущий" (3).

- Щелкните зеленую галочку (4)

- Нажмите "Сохранить".

Я прикрепил свои DXF ниже.

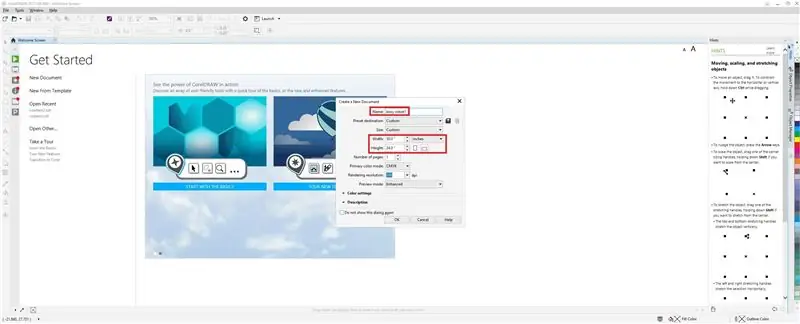

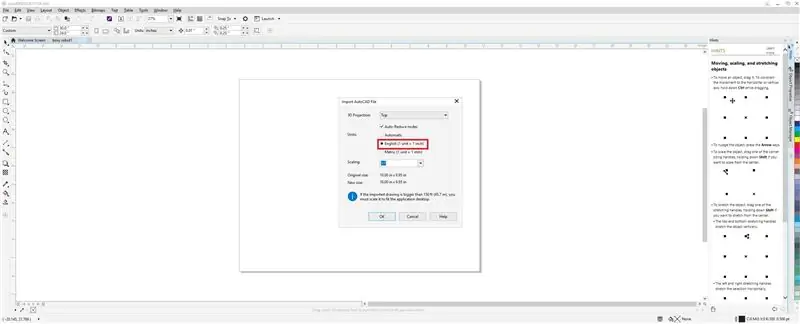

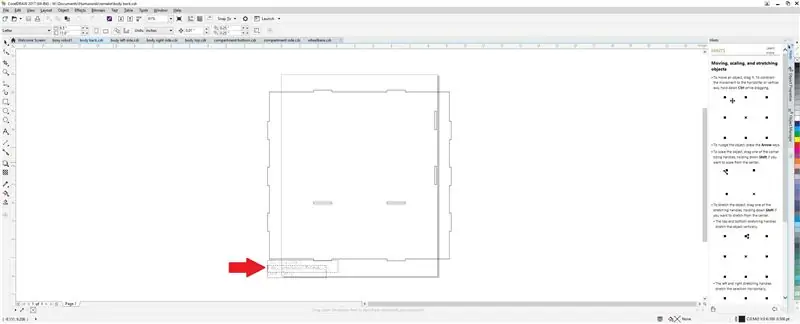

Шаг 11. Форматирование в CorelDraw

Откройте CorelDraw. На начальном экране нажмите «Файл», затем «Создать». Во всплывающем окне назовите свой файл CorelDraw. Я назвал свой файл квадратным robot1, потому что я буду создавать один файл для каждого листа акрила, который мне нужно вырезать. Задайте в полях «Ширина» и «Высота» правильные размеры вашего акрилового листа и убедитесь, что единицы измерения указаны в дюймах. Щелкните "ОК".

На вашем экране появится пустой документ. Щелкните «Файл», затем «Открыть». Выберите все файлы DXF, которые вы создали для этого проекта, и нажмите «Открыть». Для каждого файла будет появляться дополнительное окно. В разделе «Единицы» выберите «Английский», затем «ОК» для всех окон. Все ваши части теперь будут открыты на отдельных вкладках.

Вы заметите, что внизу каждой части есть логотип SolidWorks. Чтобы удалить это, щелкните одно из текстовых полей, удерживайте клавишу «Shift» на клавиатуре и щелкните другое текстовое поле. По углам должны появиться ручки. Нажмите клавишу «Удалить», и они должны исчезнуть. Сделайте это для всех ваших частей.

После удаления фирменного стиля SolidWorks вернитесь к своему первому DXF. Начиная с верхнего левого угла детали, щелкните мышью и перетащите ее за пределы правого нижнего угла. Рамка с пунктирной линией будет следовать за курсором мыши, пока вы ее перетаскиваете. Это инструмент выбора. Убедитесь, что рамка полностью охватывает все линии вашей детали. Если вы ошиблись, нажмите клавишу «Escape», чтобы отменить выбор, и повторите попытку.

Как только вся часть будет выбрана, вы заметите множество маркеров вокруг каждой линии. Чтобы не перемещать и форматировать эти строки по отдельности, нажмите кнопку «Сгруппировать» на верхней ленте. Это позволит вам перетащить все линии сразу.

Выделив деталь, скопируйте ее. Затем вернитесь к своему пустому квадратному файлу robot1 и вставьте его. Поместите его в верхний левый угол с полями не менее 1/8 дюйма по краям. Повторите этот процесс со всеми частями, которые поместятся на вашем первом листе акрила. Убедитесь, что все детали имеют поля не менее 1/8 дюйма. на всех сторонах.

Выделите все части в документе. На верхней ленте выберите раскрывающееся меню толщины линии и выберите «Линия роста волос». Это сообщает лазерному резчику, что вы хотите вырезать линии, а не гравировать их.

Используйте тот же процесс, чтобы разместить все оставшиеся части на втором листе акрила.

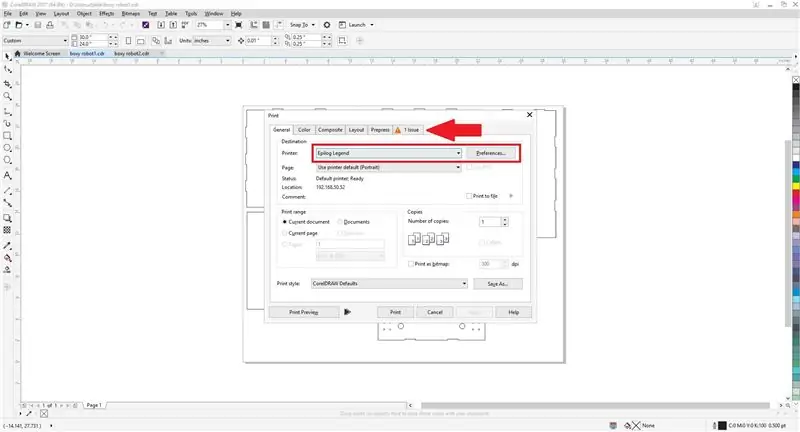

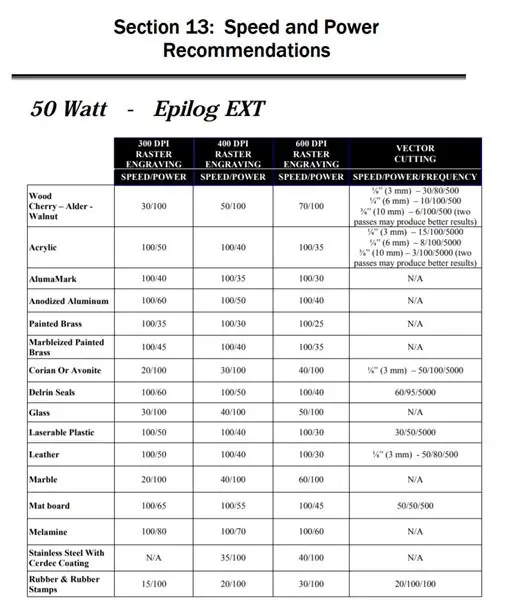

Шаг 12: Параметры лазерного резака

Щелкните «Файл», затем «Печать». Это откроет диалоговое окно, аналогичное печати обычного документа Word. Вы заметите, что в правой верхней вкладке есть сообщение «1 проблема». После того, как мы правильно настроим параметры лазерного резака, это должно разрешиться и сказать «Нет проблем».

Выберите свой лазерный резак в качестве принтера. Затем нажмите «Настройки» рядом с ним.

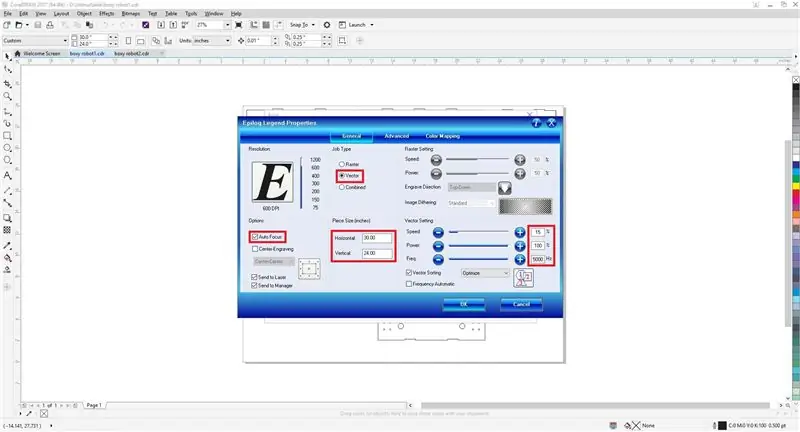

Следующее окно - программа Epilog. Здесь есть несколько шагов, но порядок не имеет значения. Просто убедитесь, что получили их все!

- Установите флажок «Автофокус» в разделе «Параметры».

- В разделе «Типы работ» выберите «Вектор» («Растр» - для гравировки).

- Задайте поля «Ширина» и «Высота» в разделе «Размер куска».

- Установите «Скорость» на 15%.

- Установите "Мощность" на 100%.

- Установите «Частоту» на 5000 Гц.

Все настройки скорости, мощности и частоты рекомендуются для акрила толщиной 1/8 дюйма в руководстве по лазерной резке. Также указаны другие толщины и другие материалы.

Руководства по эпилогу

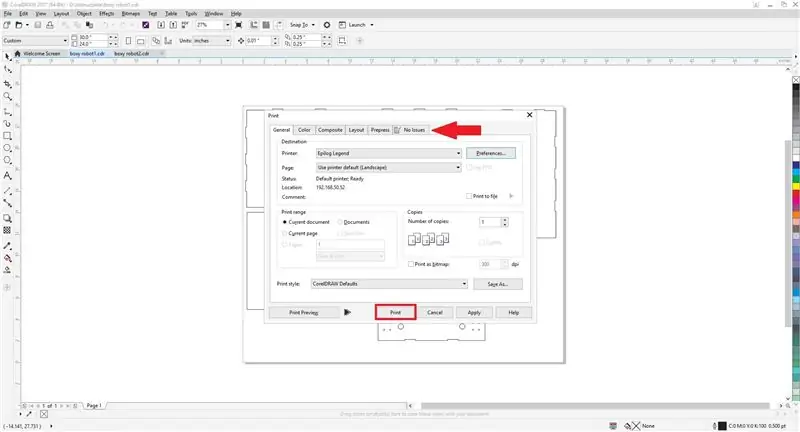

Щелкните "ОК". Вы должны вернуться в окно печати. На верхней правой вкладке теперь должно быть написано «Нет проблем». Если он все еще перечисляет проблемы, проверьте свои предпочтения еще раз. Если никаких проблем не обнаружено, нажмите «Печать».

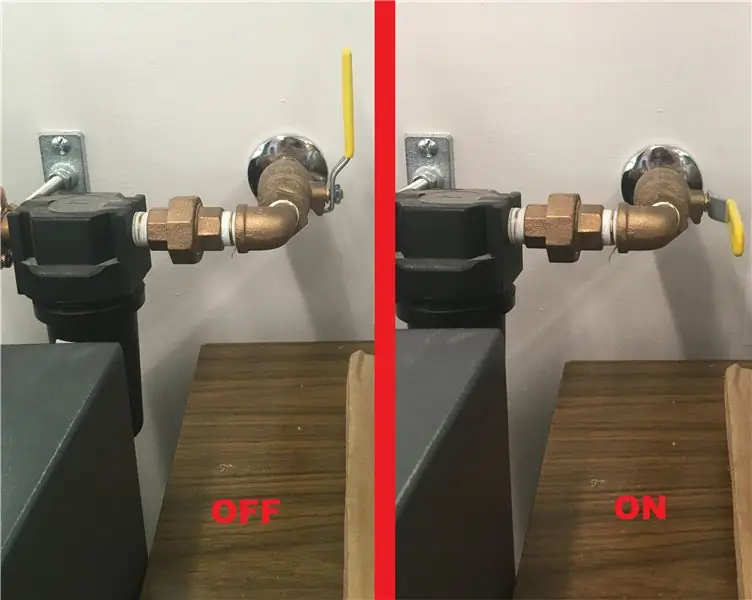

Шаг 13: процесс резки

Я использовал дерево и рисунки из другого проекта для этих примеров фотографий, потому что прозрачный акрил практически не виден под стеклянной крышкой лазерного резака.

Как только документ будет отправлен в устройство для лазерной резки, нажав кнопку «Печать», перейдите к устройству лазерной резки. Найдите клапан сжатого воздуха и убедитесь, что он включен. Также убедитесь, что лазерный резак включен. Откройте крышку и поместите акрил в верхний левый угол. Это исходная точка или (0, 0) точка области лазерного резака. Закройте крышку лазерного резака. На небольшом переднем экране вы должны увидеть номер и название работы. Имя задания должно совпадать с именем отправленного вами документа CorelDraw. Если названия не совпадают, убедитесь, что лазерный резак правильно подключен к компьютеру, и повторите процесс печати. Нажмите зеленую кнопку «Перейти», как только убедитесь, что на экране отображается нужная вам работа. Лазер должен перемещаться по вашему материалу и автоматически фокусироваться. После того, как он сфокусирован, он переместится в свое первое местоположение и начнет резку. Не оставляйте лазерный резак без присмотра.

Поскольку значения скорости, мощности и частоты только рекомендуются для лазерных резаков, вам может потребоваться резать более одного раза, чтобы полностью прорезать материал. ЧРЕЗВЫЧАЙНО, чтобы вы не перемещали материал или какие-либо линии в CorelDraw. Если вы это сделаете, разрез может быть испорчен! Единственное, что вы измените, - это настройки скорости и мощности. После первого прохода вы хотите делать более быстрые и менее мощные пасы.

Для последующих проходов увеличивайте скорость на 10% и уменьшайте мощность на 10%. Продолжайте делать пасы, пока не увидите, что все ваши вырезанные части «упали» или «упали». Это будет означать, что все детали полностью прорезаны и вам не составит труда их удалить. Полностью отрезанный кусок опускается немного ниже уровня неразрезанных частей.

Имейте в виду, что когда лазер попадает в область гравировки, когда он прорезает весь материал, он может вызвать искры или яркие вспышки. Не удивляйтесь, но будьте готовы приостановить работу лазерного резака, если материал легко воспламеняется, потому что он может загореться. Остановить лазерный резак можно двумя способами. Красная кнопка приостанавливает резку и выключает лазер, но остается на месте. Работу можно возобновить, нажав зеленую кнопку. Кнопка сброса приостанавливает резку, выключает лазер и полностью прерывает задание. Это означает, что лазер возвращается в исходную точку, и вам необходимо полностью перезапустить резку.

Убедившись, что детали полностью прорезаны, снимите их с лазерного резака и повторяйте при необходимости, пока все детали не будут вырезаны.

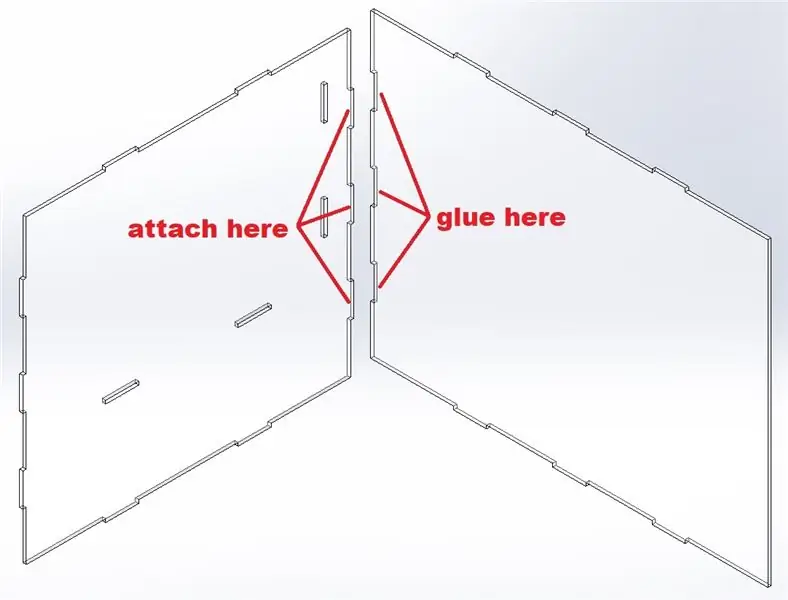

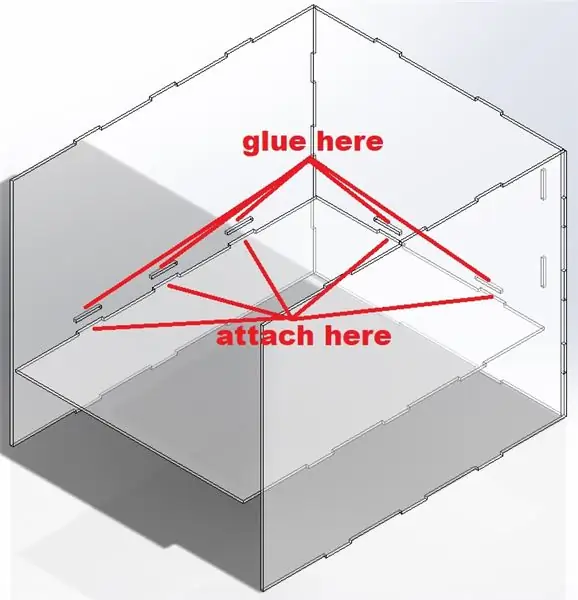

Шаг 14: Сборка

Сборка этих деталей немного похожа на сборку пазла! Что-то, что мне показалось полезным до того, как я нагрел пистолет для горячего клея, заключалось в использовании маркера для белой доски, чтобы отметить, какой кусок был какой и какая сторона была вверху или внизу. Затем я свободно собрал все части без клея, просто чтобы дважды проверить, что все правильно.

При использовании горячего клея убедитесь, что вы работаете с жертвенным материалом, например, с картоном или древесными отходами. Горячий клей может испортить многие поверхности, такие как ковер, скатерти или поверхности стола.

Начните с правого бока и спинки. Осторожно протолкните горячий клей в задние отверстия правой части. Вставьте выступы с правой стороны на задней части в отверстия на правой части. Используйте картонную коробку, чтобы убедиться, что они расположены под прямым углом, и дайте клею высохнуть.

Затем используйте левую боковую часть и повторите тот же процесс с левыми боковыми отверстиями и задними левыми выступами. Снова используйте картонную коробку, чтобы убедиться, что части находятся под прямым углом.

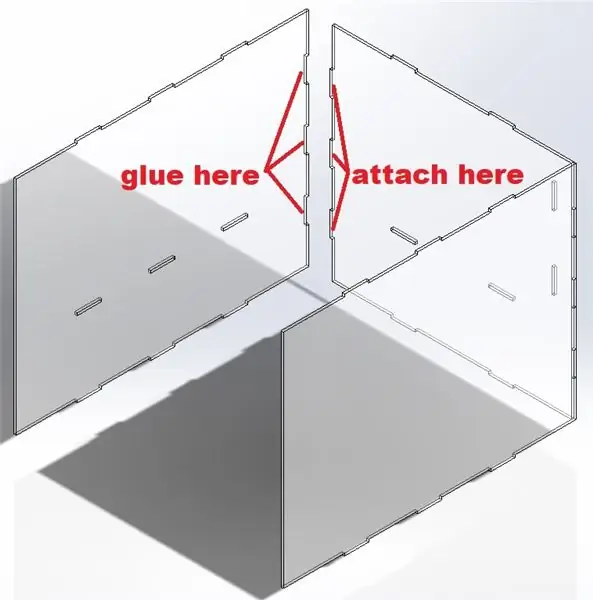

Далее берем дно отсека. Осторожно нанесите горячий клей на центральные отверстия с левой стороны и центральные отверстия сзади. Вставьте язычки на дне отсека в эти отверстия. Подоприте дно отделения картонной коробки, чтобы убедиться, что оно ровное. Дайте горячему клею высохнуть.

Почти сделано! Возьмите сторону отсека и осторожно протолкните горячий клей в нижние отверстия стороны отсека и отверстия задней стойки. Вставьте часть отсека в соответствующие отверстия и выступы и дайте горячему клею высохнуть.

Наконец, возьмите верхнюю часть. Аккуратно нанесите горячий клей на все отверстия на верхней части. Наденьте верхнюю часть на фиксаторы и дайте горячему клею высохнуть.

Отдельно следуйте инструкциям по сборке колес, опор двигателя и двигателей. Прикрепите собранные детали к колесной базе.

Будьте очень осторожны, чтобы горячий клей не попал на колеса или моторы, воткните горячий клей во все отверстия на колесной базе. Возьмите собранные левую, правую, заднюю, верхнюю часть и отсек и вставьте ее в отверстия колесной базы.

Теперь у вас есть собственный квадратный робот!

Вот несколько полезных руководств о том, как продолжить работу над этим проектом, запитывая и управляя двигателями с помощью Arduino:

Управление двигателем постоянного тока с помощью Arduino

Контроллеры двигателей с Arduino

Спасибо за прочтение! Отправляйте любые вопросы или советы, которые могут у вас возникнуть, и получайте удовольствие от создания!

Рекомендуемые:

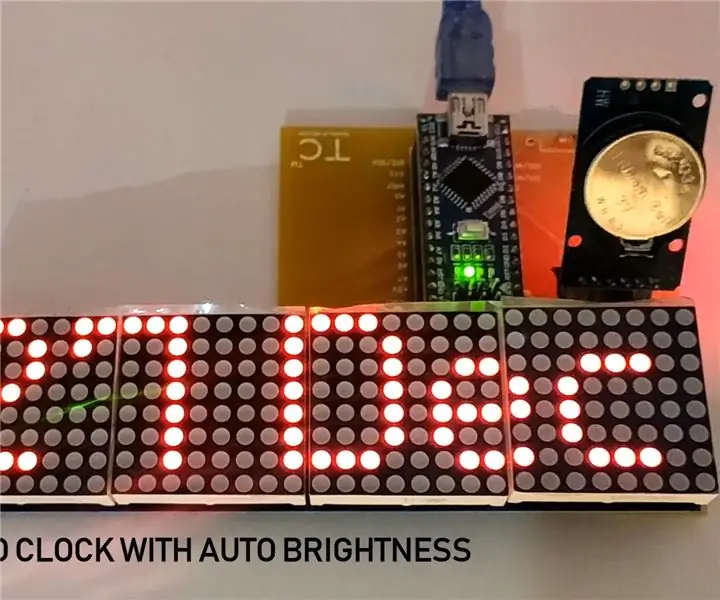

Нано-часы Arduino с адаптивной регулировкой яркости с использованием прототипа печатной платы с NextPCB.com: 11 шагов

Arduino Nano Clock с адаптивной яркостью с использованием прототипа печатной платы с NextPCB.com: Всем нужны часы, которые показывают время и дату вместе. Итак, в этом проекте я покажу вам, как вы можете создать нано-часы Arduino с адаптивной яркостью, используя RTC и дизайн. Печатная плата от NextPCB

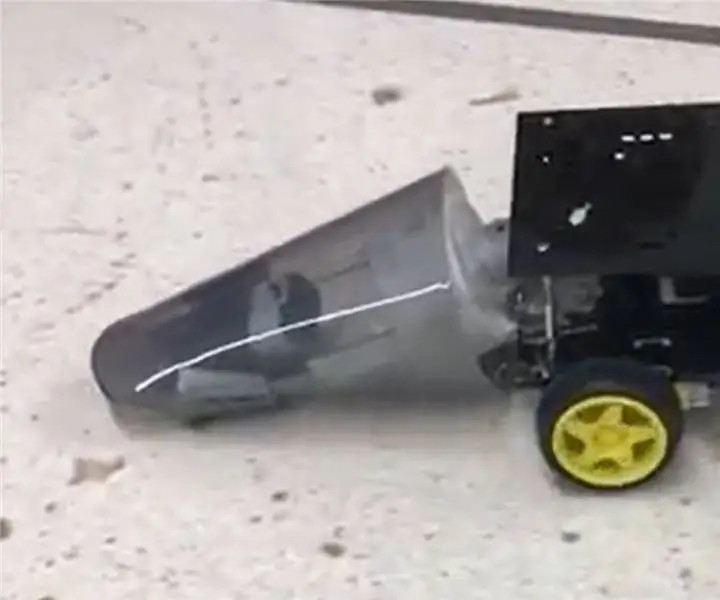

Создание прототипа робота-сборщика мусора: 10 шагов

Создание прототипа робота-сборщика мусора: как студенты университетов, живущие в жилых домах, мы обнаружили, что наши общежития часто становятся домом для грязных студентов, которые впервые живут самостоятельно. Эти студенты, как правило, слишком ленивы или безответственны, чтобы собирать или чистить свои

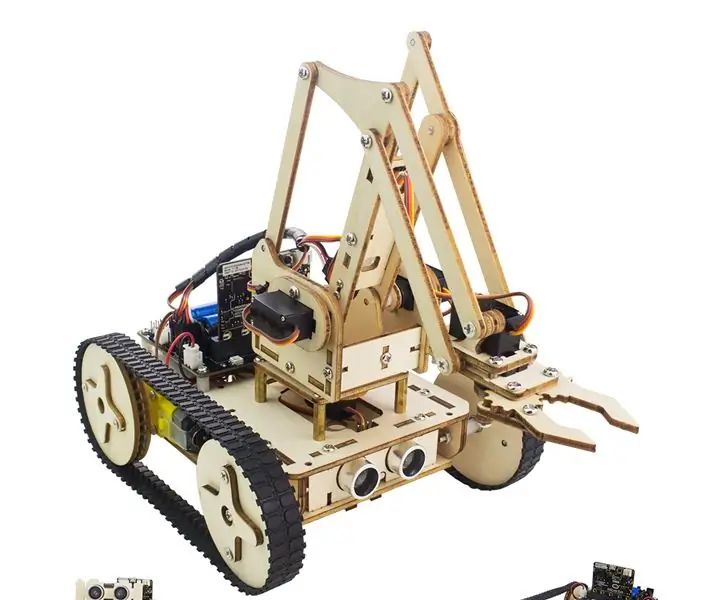

КАК СОБРАТЬ ВПЕЧАТЛЯЮЩУЮ ДЕРЕВЯННУЮ РУКОЯТКУ РОБОТА (ЧАСТЬ 3: РУКОЯТКА РОБОТА) - НА ОСНОВЕ МИКРО: BITN: 8 шагов

КАК СОБРАТЬ ВПЕЧАТЛЯЮЩУЮ ДЕРЕВЯННУЮ РУКОЯТКУ РОБОТА (ЧАСТЬ 3: РУКОЯТКА РОБОТА) - НА ОСНОВЕ МИКРО: BITN: Следующий процесс установки основан на завершении режима избегания препятствий. Процесс установки в предыдущем разделе такой же, как и процесс установки в режиме отслеживания строк. Тогда давайте посмотрим на окончательную форму A

[Робот Arduino] Как сделать робота захвата движения - Большой палец руки робота - Серводвигатель - Исходный код: 26 шагов (с изображениями)

![[Робот Arduino] Как сделать робота захвата движения - Большой палец руки робота - Серводвигатель - Исходный код: 26 шагов (с изображениями) [Робот Arduino] Как сделать робота захвата движения - Большой палец руки робота - Серводвигатель - Исходный код: 26 шагов (с изображениями)](https://i.howwhatproduce.com/images/001/image-1599-93-j.webp)

[Робот Arduino] Как сделать робота захвата движения | Большой палец руки робота | Серводвигатель | Исходный код: Thumbs Robot. Использовал потенциометр серводвигателя MG90S. Это очень весело и просто! Код очень простой. Это всего около 30 строк. Это похоже на захват движения. Пожалуйста, оставьте любой вопрос или отзыв! [Инструкция] Исходный код https: //github.c

Создайте очень маленького робота: сделайте самого маленького в мире колесного робота с захватом: 9 шагов (с изображениями)

Создайте очень маленького робота: создайте самого маленького в мире колесного робота с захватом. Создайте робота объемом 1/20 куб. Дюйма с захватом, который может поднимать и перемещать мелкие предметы. Он управляется микроконтроллером Picaxe. На данный момент я считаю, что это может быть самый маленький в мире колесный робот с захватом. Без сомнения, ч