Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

Быстрое создание "мешалки" для нежного лака для ногтей с использованием вращающегося двигателя микроволновой печи, трубки, корпуса, предохранителя и провода…

Я печатал на 3D-принтере этих (изображенных) бабочек из Thingiverse (https://www.thingiverse.com/thing:178830) и решил сделать несколько нестандартных дизайнов. Я «позаимствовал» у своего партнера лак для ногтей. Она сказала мне, что я должен покрутить бутылку в руках в течение нескольких минут и не трясти бутылку, так как она будет выделять пузыри. Я искал на eBay что-нибудь, что могло бы помочь, но нашел только шейкеры!

Я только что вытащил некоторые детали из нашей неработающей микроволновой печи и заметил, что двигатель поворотного стола работал со скоростью 5/6 оборотов в минуту - идеально!

Шаг 1: План А:

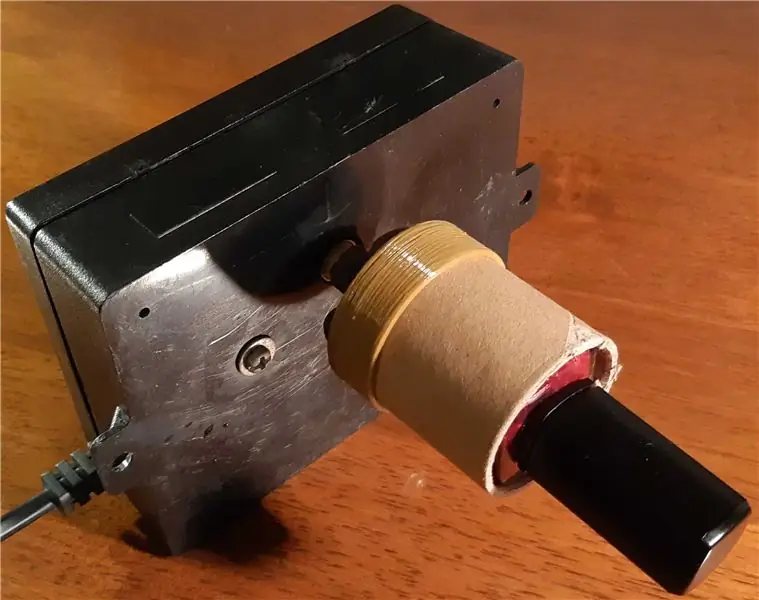

Мне нужно было сделать бочку, чтобы приклеить ее к пластиковому фитингу (на который раньше сидела стеклянная пластина), который крепится к двигателю, поэтому я смоделировал его в Fusion360 (не показан).

Печать должна была занять несколько часов, и я хотел, чтобы это было закончено за 2-3 часа, поэтому я осмотрелся и нашел твердый (более твердый, чем обычно) картонный тюбик от дозатора алюминиевой фольги …

Шаг 2: План Б:

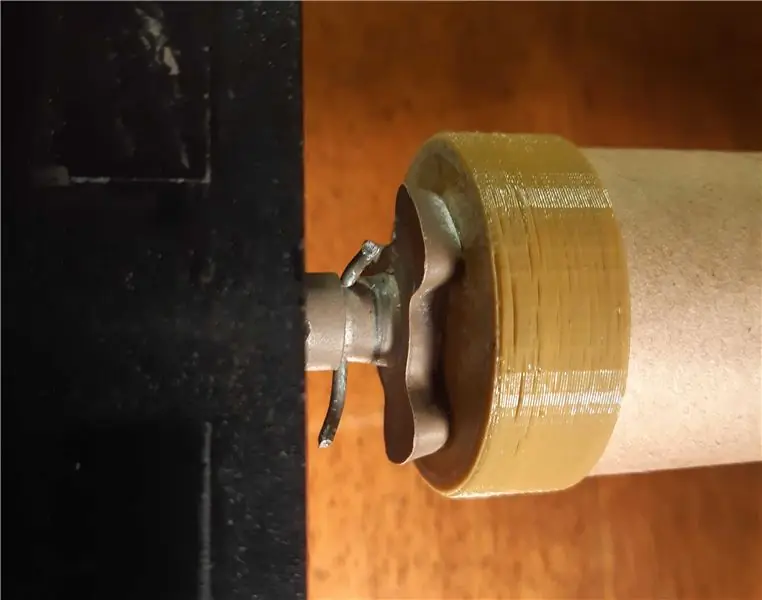

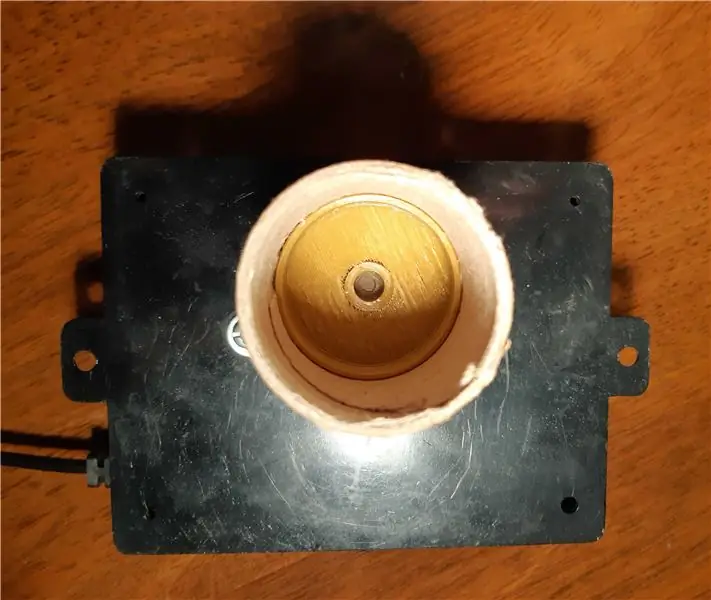

Я изменил свою 3D-модель, чтобы она стала адаптером для короткого отрезка этой трубки, использовал Repetier с резаком для моделей Slic3r Prusa Edition и начал печатать адаптер.

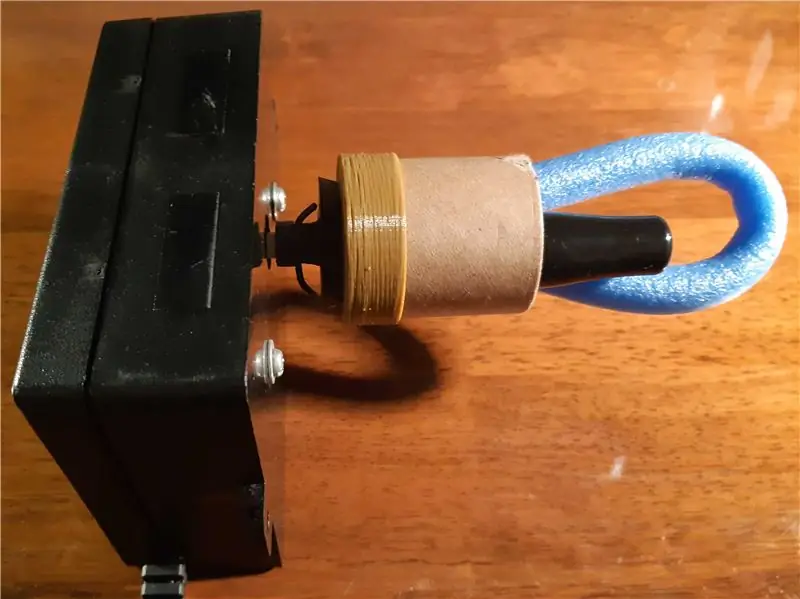

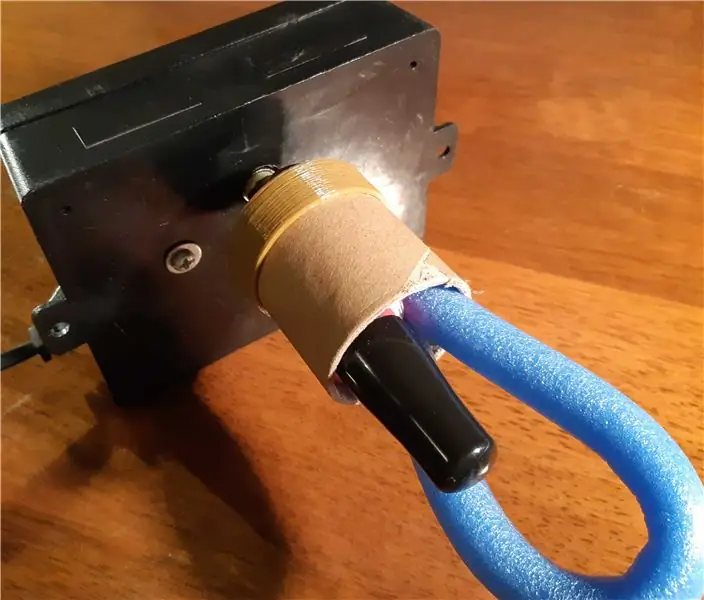

Тем временем я отрезал и обработал (зашлифовал черновой конец) короткий кусок трубки, «откопал» 3-контактную вилку сетевого питания с кабелем, корпус, предохранитель и держатель предохранителя. Корпус имел наклонные / наклонные стороны, что позволяло трубке слегка наклоняться вверх (как показано) при размещении на одной из этих сторон.

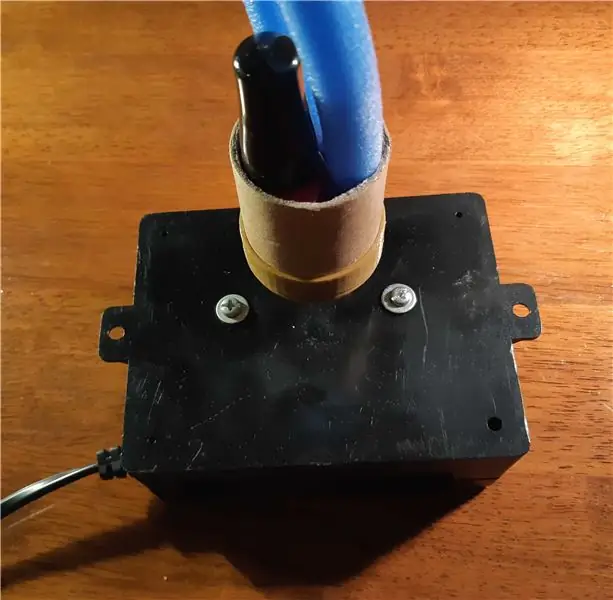

Затем я просверлил соответствующие отверстия для крепления двигателя и его вала. Затем я установил мотор в корпус.

ВНИМАНИЕ! Электропроводка в порядке! Не выполняйте электромонтаж, если не знаете, что делаете. Не думайте, что вы знаете, что делаете, ПОЖАЛУЙСТА! Возможно, вместо этого можно было бы использовать двигатель с очень низким (менее 50) Вольт и соответствующий источник питания.

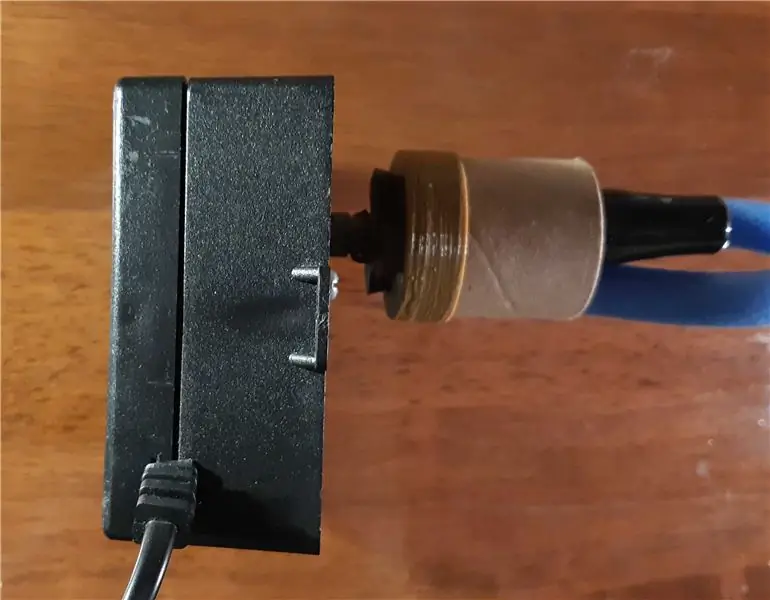

На проводе питания был фиксатор кабеля, который вставлялся в квадратное отверстие (вы можете использовать кабельный ввод, чтобы кабель не выдергивал и не порезал кого-то электрическим током), поэтому я просверлил отверстие рядом с основанием корпуса (там, где крышка соприкасалась с остальной частью). корпуса) и подпилил квадратным напильником до плотного прилегания кабельного разъема.

Наружная изоляция кабеля была зачищена ок. 100 мм, а внутренняя изоляция была зачищена от жил прибл. 15 мм. Я поместил радиатор на один провод (активный (активный) или нейтральный (обратный)) и припаял провод к держателю предохранителя. Затем радиатор был усажен по стыку. Для подключения можно использовать клеммную колодку, изолированный соединитель проводов или «синюю точку».

Другой провод (активный (активный) или нейтральный (обратный)) был выполнен аналогично, но был припаян к двигателю. Еще два куска термоусадки использовались для изоляции стыков короткого (50 мм) отрезка изолированного провода, рассчитанного на электросеть, и соединяли оставшийся провод двигателя с оставшимся концом держателя предохранителя. В держатель предохранителя был вставлен ток 0,5 А (500 мА) 250 В переменного тока.

Заземляющий провод был зачищен, и на него была обжата проушина. Один из крепежных болтов мотора был снят и переустановлен через проушину. Я предполагаю, что заземляющий провод можно припаять непосредственно к двигателю (если это возможно) или оголенные головки болтов можно изолировать силиконом, чтобы предотвратить малейшую вероятность поражения электрическим током.

Шаг 3:

На этом этапе 3D-печать была завершена, поэтому я приклеил корпус к печатному адаптеру и приклеил адаптер к пластиковому адаптеру (стеклянная пластина), который был частью микроволновой печи.

Я просверлил отверстие в валу двигателя и оригинальном адаптере и использовал немного «жесткой» проволоки, чтобы блок цилиндра не отделился от корпуса. Этот шаг на самом деле не требуется из-за угла боковой стенки корпуса (и силы тяжести), предотвращающего падение узла ствола при использовании. Возможность легкого извлечения узла ствола из узла корпуса позволяет упаковать весь узел меньшего размера, когда он не используется!

Шаг 4:

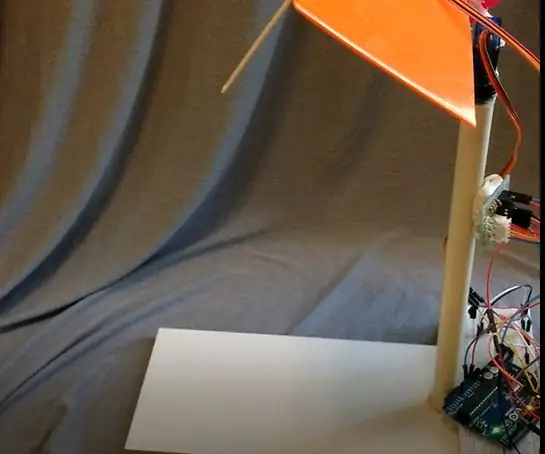

Блок был включен и протестирован.

Это сработало отлично.

Некоторые бутылки (странной формы) нужно было лучше удерживать, поэтому я использовал какую-то штучку для волос (синюю).

Шаг 5:

Работа завершена!

Включены файлы STL.

Наслаждаться!

Рекомендуемые:

Бесконтактный смеситель с системой управления дверью для COVID-19: 3 шага

Бесконтактный кран с системой управления дверью для COVID-19: COVID-19 в настоящий момент представляет собой серьезную пандемию. Коронавирус быстро и легко распространяется между людьми. Есть способы обуздать распространение этого вируса, и один из них - мыть руки с мылом не менее 20 секунд. Иногда, если человек

Смеситель для коктейлей Bluetooth: 9 шагов

Bluetooth Cocktail Mixer: это дешевый миксер для коктейлей, который решит ваши проблемы на вечеринке способом Arduino. Установка в основном состоит из нано, двух водяных насосов, устройства HC 05 BLE и небольшого кода! Так что давайте прямо в это дело

Мешалка для кофе HotOrNot: 5 шагов

HotOrNot Coffee Stirrer: Интеллектуальная мешалка для напитков, уведомляющая о том, когда можно пить, не обгоревшись. Вдохновение для этого проекта было моим собственным. Я обычно пью чай слишком быстро, получаю ожоги губ или языка, и мне приходится ждать некоторое время, чтобы

Мешалка для напитков: 5 шагов (с изображениями)

Мешалка для напитков: эта инструкция была создана в соответствии с требованиями проекта Makecourse в Университете Южной Флориды (www.makecourse.com)

Смеситель с ручным управлением, смеситель с педалью или кран для экономии воды: 5 шагов

Смеситель с ручным управлением, смеситель с педалью или кран для экономии воды: это дешевый и простой метод преобразования выходного смесителя в смеситель без помощи рук (гигиенический). Врачам он нужен для гигиенических целей или на кухне. мыть обе руки одновременно и экономить воду Это