Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:50.

- Последнее изменение 2025-01-23 15:04.

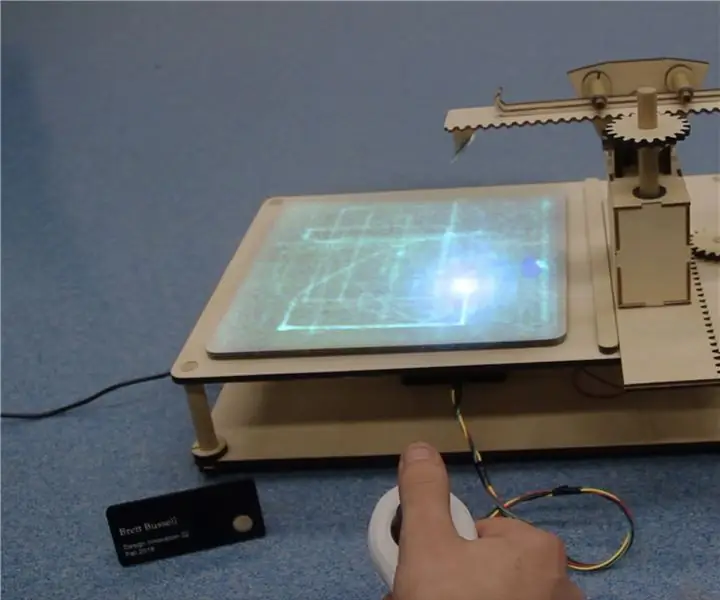

✨ Нарисуйте фосфоресцентные световые дорожки с помощью машины, спроектированной и построенной полностью с нуля!

История: В перерывах между учебными перерывами в середине учебной недели мы с моим другом Бреттом разработали и построили эту машину, в которой используется лазерная и зеркальная система для рисования люминесцентных световых лучей, которыми можно управлять с помощью джойстика, напечатанного на 3D-принтере. Основная цель состояла в том, чтобы использовать методы и материалы, которые люди обычно не ассоциируют с рисованием, и внушить пользователю чувство интриги.

Мы надеемся, что он вам понравится так же, как нам понравилось его проектировать и строить!

Запасы

Мы двое разорившихся учеников, поэтому мы в основном занялись поиском обломков и выброшенной древесины вокруг нашей школы, а все инструменты были из производственного пространства нашей школы. У нас также не было доступа ко многим металлическим материалам (шестерни, зубчатая рейка, дюбель и т. Д.), Поэтому мы сами сделали их из дерева, вырезанного лазером. То, что нам не удалось найти, мы купили на Amazon на общую сумму 19,50 долларов.

Примечание: для этого проекта требуется лазер, не смотрите ему прямо в глаза!

Материалы:

- 1/4 дюйма фанеры (x2)

- 1/8 дюйма фанеры (x1)

- Клей для дерева (тонкий слой)

- 1/2 дюйма деревянный дюбель (x1)

- 1/2 дюйма Зеркало (x1)

- 1/4 диаметра 2 дюйма длинная латунная труба (x1)

- 1/4 диаметра 2 дюйма длинная Медная труба (x2)

- Диаметр 1/4 дюйма, длина 1,5 дюйма, латунная труба (x3)

- 1/2 дюйма Н. 1/4 дюйма I. D. Шариковые подшипники (x6)

- Лазерный диод 405 нм (x1)

- Ардуино (x1)

- 6-футовый провод 24 AWG (1 шт.)

- Фосфоресцирующий порошок (x1)

- Разъем питания Адаптер питания от 120 до 9 В переменного тока (x1)

- Резинка (x1)

- 2-х осевой аналоговый джойстик (x1)

- Драйвер двигателя L298N (x1)

- Разъем постоянного тока 2,5 мм (x1)

Инструменты:

- Лазерный резак

- Наждачная бумага

- Пила

- Пистолет для горячего клея

- Мертвый ударный молот

- Паяльник

- Дрель

- 3д принтер

- Дремель

Шаг 1: лазерная резка деталей

Прилагаются два файла-иллюстратора для всех деревянных деталей, которые необходимо вырезать лазером, и их названия соответствуют типу дерева, на котором они должны быть вырезаны (фанера 1/4 дюйма против 1/8 дюйма). Я также прикрепил изображения файлов. На самом деле стопорных шайб больше, чем нужно, но они иногда ломаются, поэтому всегда приятно иметь дополнительные принадлежности.

Все линии должны быть вырезаны, а не выгравированы. Как только они вырезаны, переходите к следующему шагу!

Шаг 2: Сборка Pieces Pt. 1 База и стоечная система

Выше представлены изображения того, как эти части соединяются вместе, а также закулисное видео. Конструкция для этого шага разделена на сначала создание частей из предыдущего файла иллюстратора 1/4 дюйма, а затем файла иллюстратора 1/8 дюйма.

Раздел 1/4 дюйма ---

Основание: протолкните дюбели через угол опорных пластин и протолкните стопорные шайбы через концы дюбелей, чтобы удерживать опорные пластины на месте. Эта база обеспечивает пространство для полускрытого ардуино, обеспечивая поддержку холста монтажной области.

Опора подшипника качения: приклейте опору подшипника качения к поверхности крыши корпуса двигателя 1/8 дюйма.

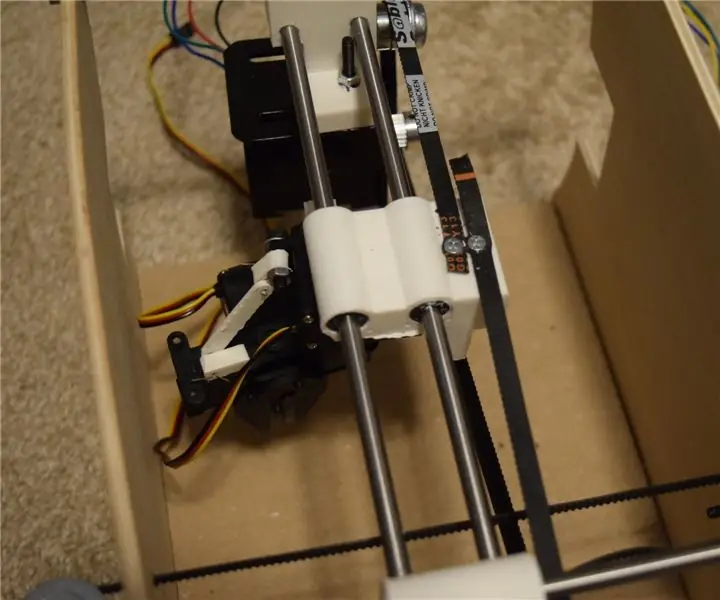

Подшипниковый узел: верхняя рейка удерживается на месте и перемещается треугольным расположением роликовых подшипников, которые удерживают ее от вращения, сохраняя при этом плавное поступательное движение. Изображение того, как выглядят роликовые подшипники, представлено выше. На схемах показано, как роликовые подшипники взаимодействуют со стойкой и где они размещаются на машине. Проденьте их через отверстия опоры роликового подшипника, приклеенной к крыше корпуса двигателя.

Опорные балки: эти опорные балки, помеченные как «они гарантируют, что стойка не отлетит» в четвертьдюймовом файле, уменьшают колебания, увеличивая жесткость стойки и предотвращая от чрезмерного энтузиазма пользователей отлетать части, вылетающие из машины. или разбить стеклянное зеркало! Мы использовали столярный клей, чтобы прикрепить их к верхней стойке, так как она должна быть прочной.

Раздел 1/8 дюйма ---

Нижняя стойка: нижняя стойка - это более короткая стойка с отверстием. Это отверстие позволяет подавать провода Arduino из-под щели верхней опорной плиты в корпус двигателя, так что провода могут доходить до двигателя даже при движении нижней стойки.

Верхняя стойка и шестерня: верхняя стойка - это другая стойка (более длинная). Изображение того, как выглядит конструкция шестерни (одной из гигантских шестерен) и как она работает, представлено на рисунке вместе со стопорными шайбами.

Остальная часть 1/8 дюймовой секции (детали, относящиеся к мотору) объясняются на следующем шаге…?

Шаг 3. Сборка деталей: Часть 2. Мотор

Затем нам нужно было спроектировать опоры двигателя и двигатели, чтобы он двигался. Есть два двигателя, один для движения по оси x, а другой для движения по оси y.

Изготовление двух креплений двигателя: мы зажали средние части крепления двигателя (те, которые имеют шестигранные отверстия) между двумя другими, в которых есть отверстия для болтов. Затем мы прикрепили каждый двигатель к каждому креплению двигателя с помощью винтов. Приклеивание крепления и двигателя к любой поверхности теперь позволило нам легко устанавливать и снимать двигатели, используя только шестигранный ключ. Для перехода от двигателя к шестерне мы использовали напечатанное на 3D-принтере кольцо вала для соединения с шестерней с установочным валом.

Корпус двигателя: Детали корпуса двигателя образуют коробчатый корпус для двигателя. Прямоугольники с отверстиями - это верхняя и нижняя части (верхняя часть с несколькими отверстиями). Остальная часть корпуса двигателя состоит из сторон, которые соединяются друг с другом с помощью пазов + выступов. Склейте все части вместе по краям, кроме одной стороны, так как вам все равно нужно поместить мотор внутрь, а это легче сделать сбоку, чем сверху.

Управление двигателем: для управления двигателями мы использовали джойстик, Arduino и отдельный драйвер двигателя для питания двигателей. Все работает от одного 9-вольтового разъема постоянного тока. Чтобы добиться желаемого движения, нам пришлось отрегулировать силу сигнала ШИМ так, чтобы его крутящего момента было достаточно для преодоления трения в шестерне, не позволяя ей двигаться слишком быстро. Следующий шаг описывает конфигурацию и код Arduino…?

Шаг 4: Arduino

Это код Arduino для управления позиционированием лазера с помощью джойстика в качестве входа. Код написан так, что каждое направление джойстика управляет одним из двигателей (двигателем, управляющим осью x, и двигателем, управляющим осью y). Это позволяет машине рисовать кривые и диагонали, когда джойстик находится вдали от горизонтальной / вертикальной оси.

Шаг 5: джойстик

Мы решили напечатать на 3D-принтере корпус джойстика из PLA, чтобы пользователю было удобно и естественно держать его в руке (хотя он все еще может правильно работать без чехла).

По сути, это две половинки овального кожуха с отверстием на одной стороне. Мы помещаем контроллер внутрь так, чтобы при сборке корпуса он проходил через отверстие, с которым пользователь мог взаимодействовать. Провода выходят на заднюю часть другой стороны корпуса и идут к Arduino.

Шаг 6: Рисуем холст артборда

Покрасьте холст артборда фосфоресцирующим порошком и дайте ему высохнуть, пока вы будете работать над следующими шагами.

? Обязательно храните его в очень гигиеничной среде, при первом нанесении порошка пыль и опилки застряли. Также легче смешать порошок с краской, чтобы он легко прилипал.

Шаг 7: Лазерно-зеркальная система

Почему лазер не направлен прямо вниз с конца верхней стойки?

Бретт и я быстро поняли, что размещение лазера прямо над чертежной доской в конце стойки утяжеляет конец стойки, что ограничивает диапазон ее движения. Вместо этого мы решили черпать вдохновение в конструкции лазерного резака. Решение: поставив зеркало в конце стойки с наклоном 45 градусов, мы могли обеспечить, чтобы луч был направлен прямо перпендикулярно поверхности, не добавляя веса. к концу!

Лазер: осторожно установите лазер и зеркало. Пропустите лазерные провода через одно отверстие в верхней части крыши корпуса двигателя для подключения к батарее. Пропустите резинки через другое отверстие в крыше корпуса двигателя, чтобы закрепить лазер на месте.

Зеркало: зеркало следует повернуть под углом 45 градусов, используя треугольные четвертьдюймовые детали. При установке лазера параллельно земле луч лазера должен отражаться от зеркала и падать на землю прямо под ним, даже если стойка перемещается.

Шаг 8: Окончательная полировка

После тестирования, чтобы убедиться, что он работает правильно, мы приклеили последнюю сторону корпуса двигателя. Чтобы сделать машину более привлекательной, мы прикрепили стопорные шайбы к нижней части дюбелей. У него также было небольшое функциональное назначение, поскольку эти шайбы действовали как «ножки» для машины (вместо того, чтобы вся основа касалась земли), что облегчало перемещение всей машины на столе. Затем мы окончательно отполировали изделие, отшлифуя всю открытую древесину.

Размышление: Мы прекрасно провели время, создавая эту машину, и даже лучше с ней поигрались. По иронии судьбы, самые сложные части конструкции, казалось, доставили нам меньше всего проблем, в то время как самые простые части доставили нам больше всего. Если бы мы повторили этот проект снова, мы бы больше экспериментировали с материалами, снижающими трение, на движущихся частях.

Мы надеемся, что людям понравится это устройство так же, как и нам, и что оно вдохновит их на создание еще более совершенных версий этого устройства в будущем.

-Лучший, Джастин и Бретт

Первый приз конкурса Make it Glow

Рекомендуемые:

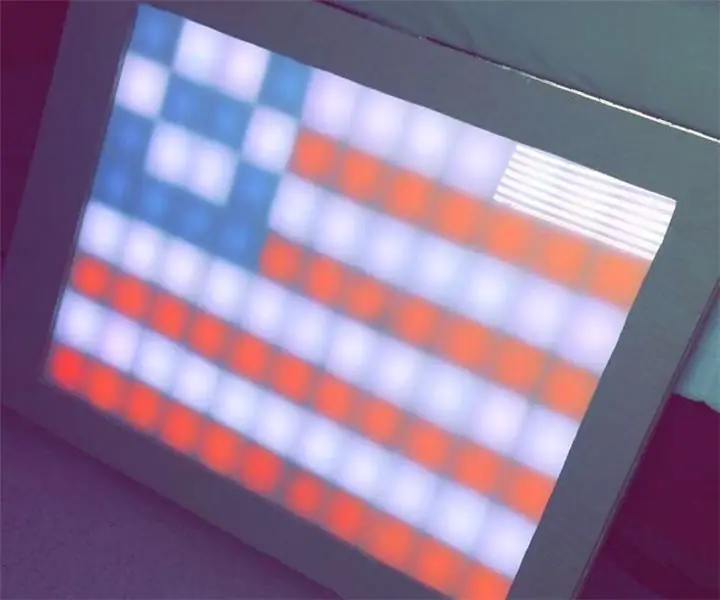

Доска для рисования со светодиодной подсветкой Bluetooth и приложение для iOS: 9 шагов (с изображениями)

Доска для рисования светодиодов Bluetooth и приложение для iOS: в этом руководстве вы сможете создать плату светодиодов Bluetooth, которая может рисовать изображения из созданного нами приложения для iPhone. В этом приложении пользователи смогут создать игру Connect 4, которая также будет отображаться на этой игровой доске. Это будет ч

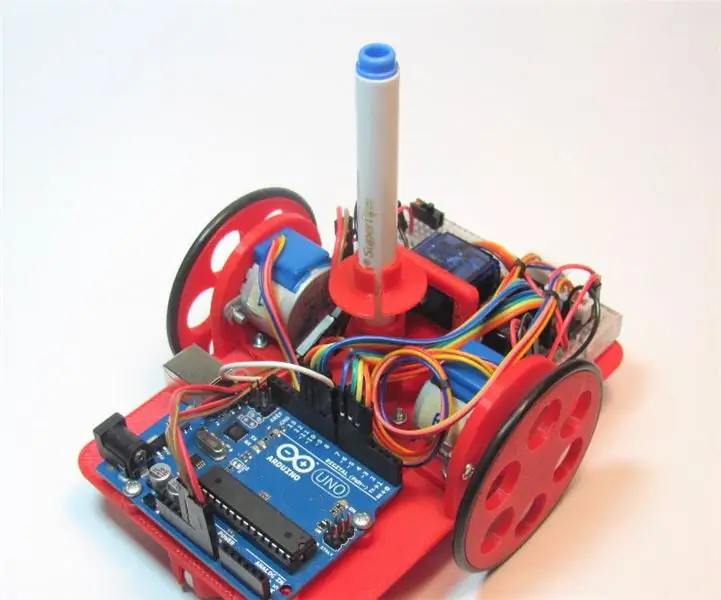

Робот для рисования для Arduino: 18 шагов (с изображениями)

Робот для рисования для Arduino: Примечание: у меня есть новая версия этого робота, которая использует печатную плату, проще в сборке и имеет инфракрасное обнаружение препятствий! Проверьте это на http://bit.ly/OSTurtle Я разработал этот проект для 10-часового семинара для ChickTech.org, цель которого - я

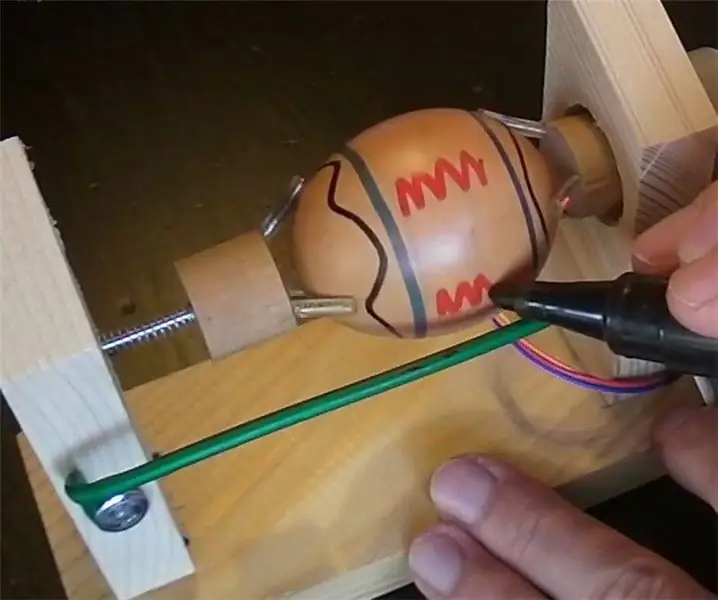

Токарный станок с ЧПУ для украшения яиц (простой в сборке): 7 шагов (с изображениями)

Токарный станок с ЧПУ для украшения яиц (простой в сборке): я видел несколько очень сложных машин для украшения яиц, но все они нуждались в точных позиционирующих компонентах, поэтому их не так-то просто построить. Более того, ваше творчество больше не задействовано в рисовании. С моим решением вы

Станок для отбора деталей с ЧПУ: 9 шагов (с изображениями)

Станок для отбора деталей с ЧПУ: если вы такой же серьезный производитель, как я, то у вас, скорее всего, будет бессчетное количество резисторов, конденсаторов и различных других электронных компонентов. Но есть большая проблема: как отслеживать, что или сколько чего-то у них есть

Ручки для рисования со светодиодной подсветкой: инструменты для рисования световых рисунков: 6 шагов (с изображениями)

Ручки для рисования со светодиодной подсветкой: инструменты для рисования световых рисунков: Моя жена Лори - ярый рисовальщик, и я много лет играл с фотографией с длинной выдержкой. Вдохновленные группой художников по свету PikaPika и простотой цифровых фотоаппаратов, мы взяли на вооружение искусство рисования светом, чтобы увидеть, что мы можем сделать. У нас есть большой