Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:49.

- Последнее изменение 2025-01-23 15:04.

Зачем нужен еще один проект по точечной сварке?

Изготовление аппарата для точечной сварки - один из (пожалуй, немногих) случаев, когда вы можете построить что-то за небольшую часть цены коммерческой версии с сопоставимым качеством. И даже если стратегия сборки перед покупкой не была выигрышной, это очень весело!

Поэтому я решил приступить к проекту и посмотрел, как это удалось другим людям. В сети буквально куча интересной информации и видео об этом, с довольно широкими вариациями по качеству дизайна и сборки.

Качество сборки, которого можно реально достичь, зависит от имеющихся инструментов, машин и оборудования, поэтому неудивительно, что в этом отношении были довольно широкие вариации. С другой стороны, я не ожидал увидеть, что в большинстве проектов просто используется простой ручной переключатель для запуска и остановки процесса сварки.

Фактически, точный контроль времени сварки является ключом к качеству ваших сварных швов, и вы не можете добиться этого, щелкнув переключатель вручную.

Я чувствовал, что, хотя создание сварочного аппарата для себя - это тема, которая, вероятно, уже забита до смерти, возможно, можно было бы сделать лучшую машину, используя трехэтапный процесс сварки с точным временем, как это делают профессиональные машины. Итак, я поставил перед собой пять основных дизайнерских целей для своего проекта:

Поддержка трехэтапного процесса сварки

Точные и настраиваемые тайминги

Возможность постоянного хранения и извлечения сварочных профилей

Простота конструкции и сборки

Использование только общедоступных компонентов

Результатом стал мой точечный сварщик 1-2-3, и в этом руководстве я объясню часть проекта, касающуюся управления процессом сварки. На видео и в этом руководстве показаны фотографии испытательного прототипа сварочного аппарата до того, как все компоненты будут установлены в надлежащий корпус. Доска для этого проекта описана в отдельной инструкции.

Если вам необходимо ознакомиться с концепцией контактной сварки и с тем, как можно сделать сварщика с помощью микроволнового трансформатора, сделайте это, прежде чем читать дальше. Я сконцентрируюсь на контроле сварщика, а не на том, как сварщик работает или как его построить. Я чувствую, что это хорошо освещено в другом месте.

Шаг 1: рецепт

Давайте посмотрим на компоненты сварочного аппарата сопротивлением:

Сварочный трансформатор. Обеспечивает выход низкого напряжения / высокого тока, необходимый для контактной сварки, путем преобразования сетевого напряжения переменного тока. Сварочный трансформатор для самодельного сварочного аппарата обычно получается путем преобразования трансформатора для микроволновой печи на низковольтный и сильноточный выход. Это делается путем снятия вторичной обмотки высокого напряжения с MOT и наматывания новой вторичной обмотки, состоящей из нескольких витков очень толстого медного кабеля. На YouTube есть много видео, которые показывают, как это сделать

Цепь питания. Включает и выключает сварочный трансформатор, а его работа контролируется цепью управления. Цепь питания работает от сетевого напряжения

Цепь управления. Контролирует все операции сварщика:

- Позволяет пользователю сохранять и извлекать время сварки.

- И, наконец, что не менее важно, позволяет пользователю запускать процесс сварки, отправляя команды в цепь питания, которая включает и выключает трансформатор.

Позволяет пользователю устанавливать и изменять время сварки

UI. Пользователь связывается со схемой управления через пользовательский интерфейс

Эта инструкция описывает пользовательский интерфейс и схему управления. Предлагаемый мной дизайн пользовательского интерфейса и схемы управления на самом деле совершенно не зависит от других блоков и может быть легко модернизирован для существующей точечной сварки при условии, что ваше текущее воплощение схемы питания может обрабатывать цифровой выходной сигнал от схемы управления. Поэтому, если у вас уже есть сварочный аппарат с электронным переключением, вы можете добавить элементы управления и пользовательского интерфейса, описанные здесь, поверх него без каких-либо других изменений.

Если у вас сейчас есть только ручной выключатель питания, вам также потребуется построить силовую цепь.

Прежде чем описывать работу прошивки для цепи управления, давайте посмотрим немного подробнее, как работает процесс сварки.

Шаг 2: 1-2-3 Сварка

Профессиональные сварочные аппараты не сваривают за один прием; они используют автоматическую трехэтапную последовательность. Трехступенчатая контактная сварка состоит из:

Разминка. Сварочный трансформатор включается, и ток течет через электроды через заготовки. Это сделано для разогрева металла

Шаг прессования: Сварочный трансформатор выключен; заготовки держатся плотно прижатыми друг к другу. Теперь размягченные поверхности горячих металлических деталей имеют очень хороший механический и электрический контакт

Этап сварки: снова включается сварочный трансформатор. Металлические поверхности, которые теперь находятся в тесном контакте, свариваются под давлением

Продолжительность отдельных шагов, как правило, неоднородна и зависит от доступного тока от сварщика, типа материала, который вы пытаетесь сваривать (в основном, от его сопротивления и температуры плавления), а также от толщины заготовок.

Многие из самодельных сварочных аппаратов, о которых я узнал, не имеют автоматического контроля времени, что очень затрудняет повторяемую и надежную работу.

У некоторых есть возможность установить время сварки, часто с помощью потенциометра. Керри Вонг сделал очень хороший электрод в этом классе с дополнительной парой электродов специально для сварки батарей.

Очень немногие сварщики, построившие самодельную сварку, могут автоматически выполнять три этапа сварки, как описано выше. У некоторых есть только один набор фиксированных длительностей, как этот и этот. С другими вы можете изменить некоторые длительности, как с этим. Он имеет фиксированную продолжительность для этапов разогрева и прессования, а продолжительность этапа сварки можно изменить с помощью потенциометра.

Это делает процесс частично регулируемым, но может быть трудно снова найти настройку, если вы захотите снова сварить этот конкретный материал язычка батареи по прошествии некоторого времени. После того, как вы нашли правильное время для конкретного сочетания материала и толщины, вам больше не нужно делать это снова и снова. Это пустая трата времени (и материала), и это может немного расстраивать.

Что вам (ну, я) действительно здесь нужно, так это полной гибкости (настраиваемости) для всех таймингов и возможности сохранять и извлекать настройки, как только мы их сделаем правильно.

К счастью, это не так уж и сложно. Давайте посмотрим, как управлять трехступенчатой контактной сваркой.

Шаг 3: 1-2-3 Контроль сварки

Реализуем схему управления с микроконтроллером (MCU). Прошивка MCU работает как конечный автомат с четырьмя состояниями, как мы видели на предыдущем шаге:

o Состояние 0: не сварка

o Состояние 1: сварка, этап разогрева.

o Состояние 2: сварка, этап прессования

o Состояние 3: Сварка, этап сварки.

Я использую псевдокод в стиле C для описания потока программы здесь, потому что его легко связать с реальным кодом MCU, написанным на C / C ++.

После этапа настройки основной цикл MCU обрабатывает ввод данных пользователем и переходы между состояниями следующим образом:

01: цикл

02: переключатель (состояние) {03: case 0: 04: readUserInput 05: case 1, 2, 3: 06: if (таймер сварки истек) {07: // переход к следующему состоянию 08: state = (state + 1)% 4; 09: переключение управления мощностью 10: if (состояние не равно 0) {11: установка новой продолжительности шага и перезапуск таймера сварки 12:} 13:} 14: конец цикла

Если текущее состояние равно 0, мы читаем состояние пользовательского интерфейса для обработки пользовательского ввода и переходим к следующей итерации.

Мы используем таймер сварки, чтобы контролировать продолжительность этапов сварки. Предположим, что процесс сварки только что начался, когда мы вводим оператор switch. Включен регулятор мощности, сварочный трансформатор находится под напряжением, текущее состояние равно 1.

Если время таймера сварки не истекло, условие (строка 6) принимает значение false, мы выходим из оператора switch и переходим к следующей итерации цикла обработки событий.

Если истек таймер сварки, входим в условное (строка 6) и идем дальше:

1. Рассчитайте и сохраните следующее состояние (строка 8). Мы используем арифметику по модулю 4, чтобы следовать правильной последовательности состояний 1-2-3-0. Если текущее состояние было 1, мы переходим к состоянию 2.

2. Затем переключаем регулятор мощности (строка 9). В состоянии 1 управление мощностью было включено, поэтому теперь оно выключено (как и должно быть в состоянии 2, нажатие ступени, при отключенном сварочном трансформаторе).

3. Теперь состояние равно 2, поэтому мы вводим условие в строке 10.

4. Установите таймер сварки на новую продолжительность шага (продолжительность шага нажатия) и перезапустите таймер сварки (строка 11).

Следующие итерации основного цикла будут проходить без особых событий, пока снова не истечет время таймера сварки, то есть этап прессования не будет завершен.

В этот раз мы входим в тело условия в строке 6. Следующее состояние (состояние 3) вычисляется в строке 8; снова включается питание трансформатора (строка 9); таймер сварки устанавливается на продолжительность этапа сварки и перезапускается.

Когда время таймера снова истекает, следующее состояние (состояние 0) вычисляется в строке 8, но теперь строка 11 не выполняется, поэтому таймер не перезапускается, поскольку цикл сварки завершен.

На следующей итерации цикла мы вернемся к обработке пользовательского ввода (строка 4). Выполнено.

Но как вообще начать сварочный процесс? Что ж, мы начинаем, когда пользователь нажимает кнопку сварки.

Кнопка сварки подключена к входному контакту MCU, который подключен к аппаратному прерыванию. Нажатие кнопки вызывает прерывание. Обработчик прерывания запускает процесс сварки, установив состояние на 1, установив таймер сварки на продолжительность этапа разогрева, запустив таймер сварки и включив регулятор мощности:

19: startWelding

20: состояние = 1 21: установить продолжительность этапа прогрева и запустить таймер сварки 22: включить регулятор мощности 23: завершить начало сварки

Шаг 4. Управление пользовательским интерфейсом, ждущий режим и другие сложности прошивки

Пользовательский интерфейс состоит из дисплея, кодировщика с кнопкой, кнопки мгновенного действия и светодиода. Они используются следующим образом:

На дисплее отображается обратная связь с пользователем для настройки и отображается ход сварки

Кодировщик с кнопкой управляет всем взаимодействием с прошивкой, кроме запуска последовательности сварки

Нажатие кнопки мгновенного действия запускает последовательность сварки

Светодиод горит во время процесса сварки и постоянно гаснет в режиме ожидания

Встроенное ПО должно выполнять ряд функций, помимо управления процессом сварки, как описано в предыдущем шаге:

Чтение пользовательского ввода. Это включает в себя считывание положения энкодера и состояния кнопки. Пользователь может вращать энкодер влево или вправо, чтобы переходить от одного пункта меню к другому и изменять параметры на дисплее, или может нажать кнопку энкодера, чтобы подтвердить введенное значение или переместиться на один уровень вверх по структуре меню

-

Обновление пользовательского интерфейса.

Дисплей обновляется, чтобы отражать действия пользователя

Дисплей обновляется, чтобы отражать ход процесса сварки (мы показываем индикатор рядом с продолжительностью текущего шага в последовательности сварки)

Светодиод горит, когда мы начинаем сварку, и гаснет, когда мы заканчиваем

Ожидать. Код отслеживает, как долго пользователь был неактивен, и переходит в режим ожидания, когда период бездействия превышает установленный предел. В режиме ожидания дисплей выключен, а светодиод на пользовательском интерфейсе постоянно гаснет, чтобы сигнализировать о состоянии ожидания. Пользователь может выйти из режима ожидания, повернув энкодер в любом направлении. В режиме ожидания пользовательский интерфейс не должен реагировать на действия других пользователей. Обратите внимание, что сварщику разрешено переходить в режим ожидания, только когда он находится в состоянии 0, например. не во время сварки

Управление настройками по умолчанию, хранение и получение профилей. Прошивка поддерживает 3 различных профиля сварки, то есть настройки для 3 различных материалов / толщины. Профили хранятся во флэш-памяти, поэтому они не будут потеряны при выключении сварочного аппарата

Если вам интересно, я добавил функцию ожидания, чтобы предотвратить выгорание дисплея. Когда сварочный аппарат включен, и вы не используете пользовательский интерфейс, символы, отображаемые на дисплее, не меняются и могут вызвать выгорание. Ваш пробег может варьироваться в зависимости от технологии отображения, однако я использую OLED-дисплей, и они склонны к выгоранию. сгорает довольно быстро, если о нем не заботиться, поэтому автоматическое отключение дисплея - хорошая идея.

Все вышесказанное, конечно, усложняет «настоящий» код. Как видите, предстоит еще немного поработать, чем мы рассмотрели в предыдущих шагах, чтобы получить красиво оформленную программу.

Это подтверждает правило, согласно которому с программным обеспечением реализация того, что вы строите вокруг основной функциональности, часто оказывается более сложной, чем реализация самой основной функциональности!

Вы найдете полный код по ссылке на репозиторий в конце этой инструкции.

Шаг 5: Цепь управления

Прошивка была разработана и протестирована с использованием следующих компонентов:

-

Цепь управления:

Arduino Pro Mini 5V 16 МГц

-

UI:

- Поворотный энкодер с кнопкой

- 0,91”128x32 I2C Белый OLED-дисплей DIY на базе SSD1306

- Кнопка мгновенного действия со встроенным светодиодом

Конечно, вам не нужно использовать именно эти компоненты в вашей сборке, но, возможно, вам придется внести некоторые изменения в код, если вы этого не сделаете, особенно если вы измените интерфейс дисплея, тип или размер.

Назначение контактов Arduino:

-

Вход:

- Контакты A1 A2 A3 для поворотного энкодера, используемые для выбора / изменения профилей и параметров

- Контакт 2 подключен к временной кнопке, нажатой для начала сварки. Кнопка обычно устанавливается на панели рядом с энкодером и может быть подключена параллельно педальному переключателю.

-

Выход:

- Контакты A4 / A5 для I2C управления дисплеем.

- Контакт 11 для цифрового выхода на светодиод, который включается во время цикла сварки и гаснет в режиме ожидания. На схеме нет резистора, ограничивающего ток для светодиода, потому что я использовал светодиод, встроенный в кнопку сварки, который идет с последовательным резистором. Если вы используете отдельный светодиод, вам нужно будет либо добавить резистор последовательно между контактом 11 Pro Mini и контактом 3 разъема J2, либо припаять его последовательно со светодиодом на передней панели.

- Контакт 12 для цифрового выхода в цепь питания от сети (вход в цепь питания). Этот штифт обычно НИЗКИЙ, а во время сварочного цикла переходит в ВЫСОКИЙ-НИЗКИЙ-ВЫСОКИЙ.

После создания прототипа на макетной плате я смонтировал схему управления на автономной макетной плате, включая модуль сетевого питания (HiLink HLK-5M05), конденсатор и резисторы для снятия дребезга кнопки сварки, а также разъемы для дисплея, кодировщика, светодиода., кнопка и выход силовой цепи. Подключения и компоненты показаны на схеме (кроме модуля сетевого питания).

Также имеется разъем (J3 на схеме) для педального переключателя, подключенного параллельно кнопке сварки, поэтому сварку можно начинать либо с панели, либо с помощью педального переключателя, что мне кажется более удобным.

Разъем J4 подключается к входу оптопары силовой цепи, которая в прототипе смонтирована на отдельной макетной плате.

Для подключения к дисплею (разъем J6) я обнаружил, что проще использовать 4-жильный плоский кабель с двумя проводами, идущими к двухконтактному разъему (соответствует контактам 1, 2 J6), и два провода с гнездом Dupont. разъемы идут непосредственно к контактам A4 и A5. На A4 и A5 я припаял двухконтактный штекер прямо поверх платы Pro Mini.

Я, вероятно, добавлю устранение ошибок для кнопки кодировщика в финальной сборке. Усовершенствованный дизайн печатной платы для этого проекта описан в отдельном руководстве.

Шаг 6: Цепь питания

ВНИМАНИЕ: Цепь питания работает от сетевого напряжения с токами, достаточными для того, чтобы убить вас. Если у вас нет опыта работы со схемами сетевого напряжения, не пытайтесь их построить. Как минимум, вы должны использовать изолирующий трансформатор для любых работ с цепями сетевого напряжения.

Схема силовой цепи очень стандартна для управления индуктивной нагрузкой с помощью TRIAC. Сигнал от схемы управления управляет стороной эмиттера оптопары MOC1, а сторона детектора, в свою очередь, управляет затвором симистора T1. Симистор переключает нагрузку (ТО) через демпферную сеть R4 / CX1.

Оптопара. MOC3052 - это оптрон со случайной фазой, а не с переходом через нуль. Использование случайного переключения фаз более целесообразно, чем переключение при переходе через нуль для большой индуктивной нагрузки, такой как MOT.

ТРИАК. Симистор T1 - это BTA40, рассчитанный на постоянный ток в открытом состоянии 40A, что может показаться излишним с точки зрения тока, потребляемого MOT в установившемся режиме. Однако, учитывая, что нагрузка имеет довольно высокую индуктивность, нам следует беспокоиться о непериодическом пиковом токе в открытом состоянии. Это пусковой ток нагрузки. Он будет вызываться каждый раз во время переходного процесса включения МОЛ, и он будет в несколько раз выше, чем ток в открытом состоянии. BTA40 имеет непериодический пиковый ток в открытом состоянии 400 А при 50 Гц и 420 А при 60 Гц.

Пакет TRIAC. Еще одна причина выбрать BTA40 - это то, что он поставляется в корпусе RD91 с изолированным язычком и имеет плоские клеммы. Не знаю, как вы, но я предпочитаю изолированную вкладку для силовых полупроводников на сетевом напряжении. Кроме того, штыревые лопаточные клеммы обеспечивают прочное механическое соединение, которое позволяет полностью исключить путь высокого тока (провода, отмеченные на схеме A) на прототипе или печатной плате. Путь высокого тока проходит через (более толстые) коричневые провода, отмеченные на рисунке буквой A. Коричневые провода подключаются к лопастным клеммам симистора через дополнительные клеммы, которые также подключаются к RC-цепи на плате через (более тонкие) синие провода. С помощью этого монтажного трюка путь сильного тока находится вне платы прототипа или печатной платы. В принципе, вы можете сделать то же самое с пайкой проводов на ножках более распространенного корпуса TOP3, но сборка будет механически менее надежной.

Для прототипа я установил симистор на небольшой радиатор с идеей провести некоторые измерения температуры и, возможно, установить его на радиаторе большего размера или даже в прямом контакте с металлическим корпусом для окончательной сборки. Я заметил, что симистор почти не нагревается, отчасти из-за того, что он имеет слишком большой размер, но главным образом потому, что большая часть рассеиваемой мощности в переходе происходит из-за переключения состояния проводимости, а симистор явно не переключается часто в этом приложении.

Снабберная сеть. R4 и CX1 - это демпферная сеть, ограничивающая скорость изменения симистора при отключении нагрузки. Не используйте конденсатор, который может быть у вас в корзине для запчастей: CX1 должен быть конденсатором X-типа (или лучше Y-типа), рассчитанного на работу с напряжением сети.

Варистор. R3 - это варистор, размер которого соответствует пиковому значению сетевого напряжения. На схеме показан варистор, рассчитанный на 430 В, который подходит для сетевого напряжения 240 В (будьте осторожны, номинальное напряжение в коде варистора является пиковым, а не среднеквадратичным значением). Используйте варистор, рассчитанный на пиковое значение 220 В и сетевое напряжение 120 В.

Отказ компонента. Хорошая практика - спросить себя, каковы будут последствия отказа компонента, и определить наихудшие сценарии. Плохая вещь, которая может произойти в этой цепи, - это выход из строя симистора и замыкание клемм A1 / A2. Если это произойдет, MOT будет постоянно находиться под напряжением, пока симистор закорочен. Если бы вы не замечали гудение трансформатора и продолжали бы сварку с постоянно включенной MOT, вы бы перегрели / испортили заготовку / электроды (неприятно) и, возможно, перегрели бы / расплавили изоляцию кабеля (очень плохо). Поэтому рекомендуется встроить предупреждение для этого состояния отказа. Проще всего подключить лампу параллельно первичной обмотке ТО. Лампа загорается при включенном MOT и дает визуальный сигнал о том, что сварщик работает должным образом. Если свет горит и продолжает гореть, значит, пора отключать вилку. Если вы смотрели видео в начале, то могли заметить, что во время сварки на заднем плане загорается и выключается красная лампочка. Вот что такое красный свет.

МОТ - это не очень хорошо управляемая нагрузка, но, несмотря на то, что изначально был немного обеспокоен надежностью переключения через силовую цепь, я не заметил никаких проблем.

Шаг 7: Заключительные примечания

Что ж, во-первых, большое спасибо множеству людей, которые нашли время объяснить в сети, как построить точечный сварочный аппарат с использованием перепрофилированного трансформатора для микроволновой печи. Это было огромной загрузкой для всего проекта.

Что касается прошивки Spot Welder 1-2-3, написание кода без абстракций, предоставляемых рядом библиотек в дополнение к стандартной IDE Arduino, было бы долгой и утомительной работой. Я считаю эти библиотеки таймера (RBD_Timer), кодировщика (ClickEncoder), меню (MenuSystem) и EEPROM (EEPROMex) очень полезными.

Код прошивки можно загрузить из репозитория кода Spot Welder 1-2-3.

Если вы планируете построить это, я настоятельно рекомендую использовать описанную здесь конструкцию печатной платы, которая включает в себя ряд усовершенствований.

Рекомендуемые:

Точечная матрица 32x8 Max7219, взаимодействие с Ardiuno: 5 шагов (с изображениями)

Dot Matrix 32x8 Max7219 Взаимодействие с Ardiuno: Привет всем, Dot Matrix на базе Max7219 не новость в 2020 году, до недавнего времени процесс установки был хорошо документирован, можно было загрузить аппаратную библиотеку из MajicDesigns. и изменил несколько строк в файлах заголовков, и FC16 отлично заработал. Это было до

Прошивка кастомной прошивки на фонарик BLF A6: 5 шагов

Прошивка кастомной прошивки на фонарик BLF A6: Недавно я купил BLF A6. Это очень хорошо, но мне не нравится ни одна из групп режимов по умолчанию, поэтому я изменил прошивку, чтобы использовать желаемую яркость. Информацию было сложно найти, поэтому я помещаю все, что узнал, здесь для себя и других

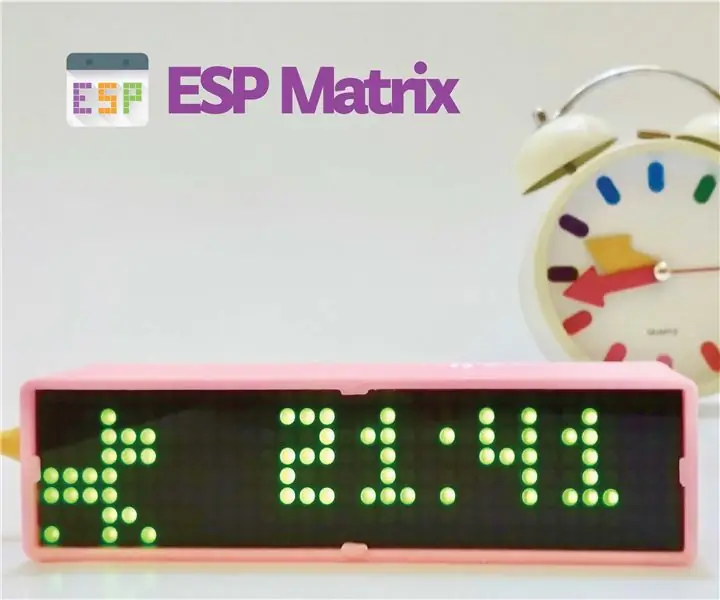

Точечная матрица интеллектуальных часов IoT Использование Wemos ESP8266 - Матрица ESP: 12 шагов (с изображениями)

Точечная матрица интеллектуальных часов IoT Использование Wemos ESP8266 - Матрица ESP: создайте свои собственные интеллектуальные часы Интернета вещей, которые могут: отображать часы с красивым анимационным значком Отображать напоминания-1 - напоминания-5 Отображать отображение календаря Отображение времени мусульманских молитв Отображение информации о погоде Отображение новостей Отображение рекомендаций Отображение Отображение курса биткойнов

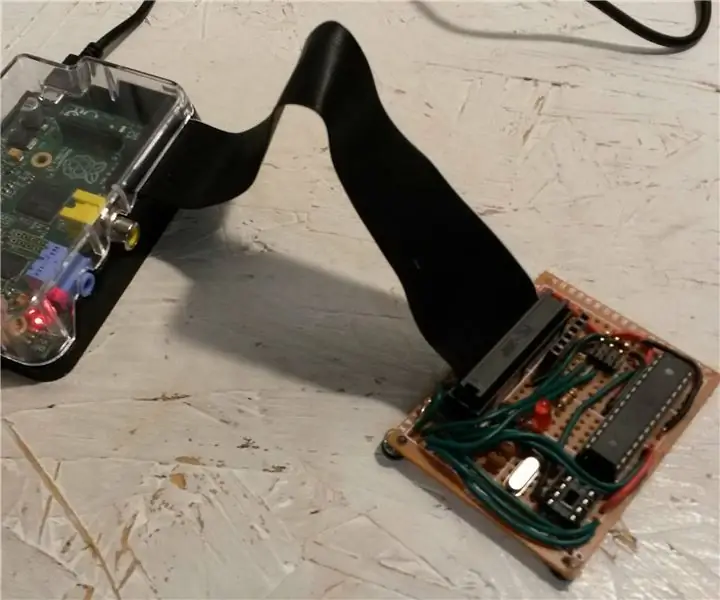

Прошивка AVR / Arduino с помощью Raspberry Pi: 3 шага (с изображениями)

Прошивка AVR / Arduino с помощью Raspberry Pi: внутрисистемный программатор (ISP) - это устройство, которое вы можете использовать для программирования многих микроконтроллеров, например ATMega328p, который является мозгом Arduino Uno. Вы можете купить что-то вроде USBtinyISP или даже использовать Arduino. Это поучительное будет

Точечная матрица; 8x8 с сообщением или изображениями: 4 шага

Точечная матрица; 8x8 с сообщением или изображениями: это руководство покажет вам изображения точечной матрицы, которые я сделал с помощью точечной матрицы 8x8 .. Пожалуйста, посмотрите прилагаемые видео и программы. Точечная матрица представляет собой двухмерный дисплей. Он состоит из 8 столбцов и 8 строк. Если вы внимательно посмотрите на