Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:53.

- Последнее изменение 2025-01-23 15:05.

Зима - идеальное время для строительства машин, особенно когда речь идет о сварке и плазменной резке, поскольку и то, и другое обеспечивает изрядное количество тепла. Если вам интересно, что такое плазменный резак, прочтите подробные инструкции.

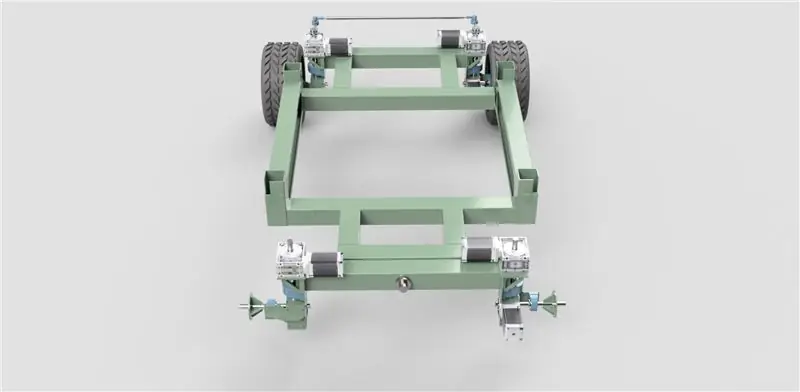

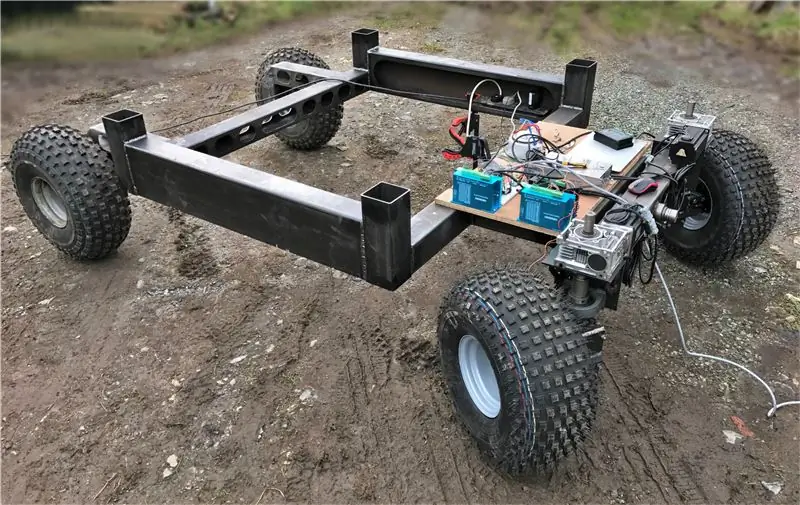

Если вы следили за развитием Weedinator, на первом этапе был показан механизм привода / рулевого управления / подвески, и с тех пор я отказался от системы подвески для более простой версии, установленной на моем тракторе International 454. В этой системе задние колеса остаются прикрепленными к шасси, в то время как передние колеса поворачиваются на одной оси. Эта система позволяет соединить рулевое управление с помощью тяги, которую можно использовать для устранения люфта в коробке передач и уравновешивания сил, создаваемых ускорением, трением или торможением на самих колесах.

Будет ли система рулевого управления работать с ведущими / тормозными колесами? Я думаю, это будет зависеть от отношения крутящего момента соответствующих систем, поскольку рулевое управление должно быть достаточно мощным, чтобы справляться с усилиями передачи. Звучит сложно? Результаты будут получены, когда Weedinator выкатят из мастерской и протестируют в начале 2018 года.

Шаг 1. Инструменты и компоненты

- Нивелирный стол / поверхностная плита

- Сварщик MIG

- Плазменный резак

- Зажимы

- Полукруглый грубый напильник диаметром 12 дюймов

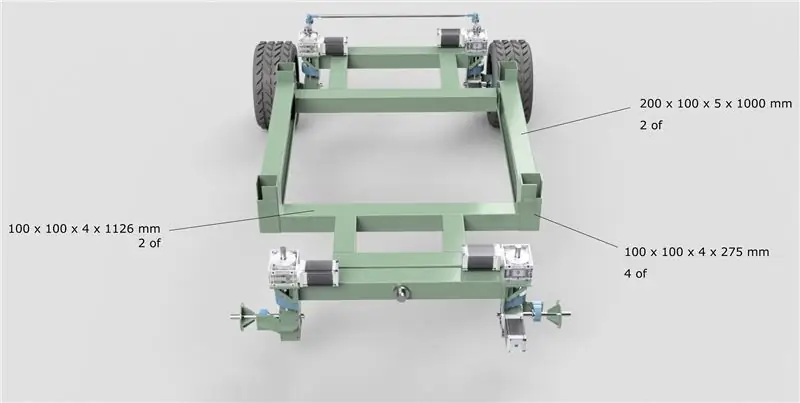

- Коробчатое сечение 100 x 100 x 4 мм

- Коробчатое сечение 200 x 100 x 5 мм

- Магнитно-протяжной сверлильный станок

- Протяжное сверло 40 мм

- Протяжное сверло 60 мм

- 6 x 617082RS Тонкий радиальный шарикоподшипник 40x50x6 мм (61708-2RS-EU)

- Поворотные оси для 4 "12мм колеса PCD…. 2 шт.

- Духовный уровень

Шаг 2: Использование поверхностной пластины

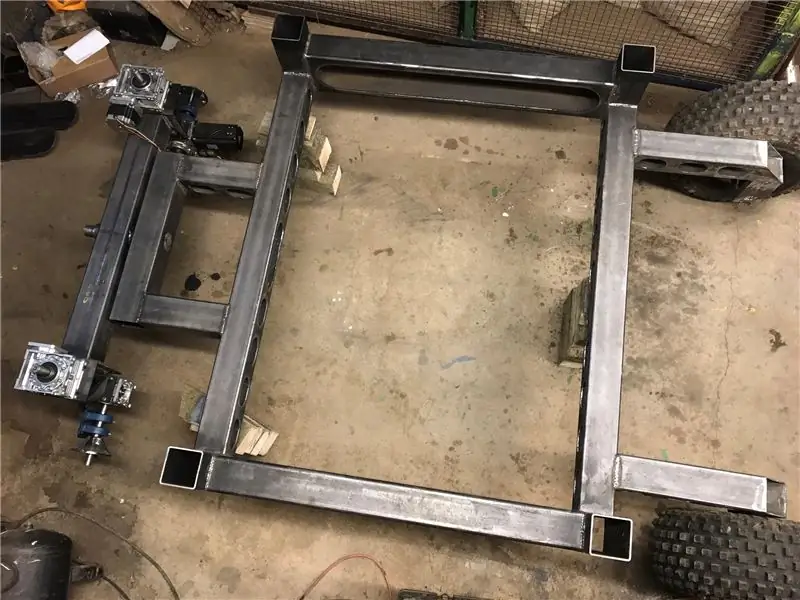

Центральная часть шасси, которая также будет станком с ЧПУ, выложена на чрезвычайно плоской поверхности, так что части коробчатого профиля могут быть размещены как можно точнее, что позволяет компонентам ЧПУ работать качественно и плавно.. Кусочки привариваются к столу, стараясь не разбрызгивать сам стол горячими брызгами, которые могут его испортить.

Саму коробчатую секцию необходимо разрезать с точностью около 0,2 мм, и я выбрал лучшего поставщика стали в моем районе с пилой, которая использовала автоматическую подачу для получения точности до 0,1 мм. Другие поставщики стали сокращают до + - 5 мм, что бесполезно!

Секции проверяются на перпендикулярность друг другу и тщательно скрепляются по диагонали во избежание искажений.

На этом этапе конструкция кажется чрезвычайно тяжелой и чрезмерно сложной, но на более поздних этапах будет использоваться плазменный резак, чтобы удалить как можно большую массу из конструкции.

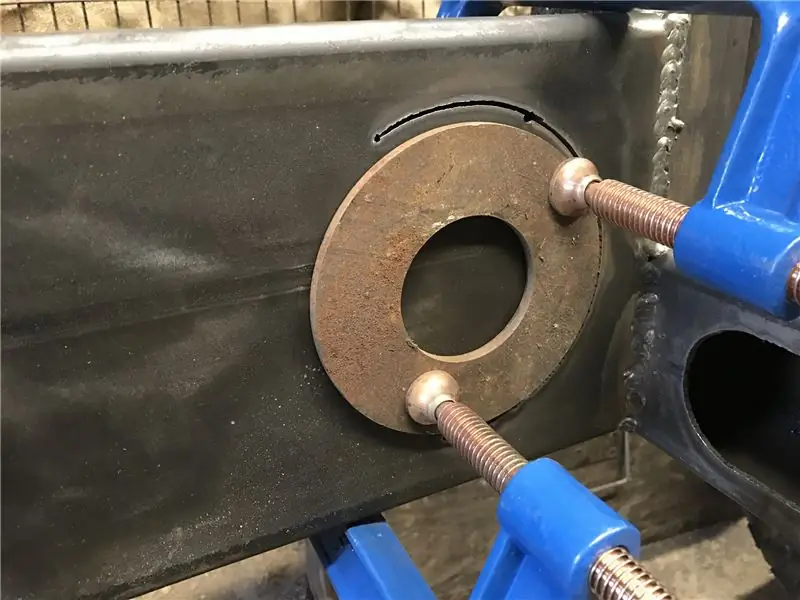

Шаг 3: Сборка поворотной передней оси

Передние приводы расположены относительно основного шасси, а для его выравнивания используются деревянные блоки. Это позволяет измерять переднюю ось. Затем с каждой стороны просверливается отверстие диаметром 60 мм в центре с помощью протяжного сверла. В ящике длиной 600 мм просверливается диаметр 40 мм.

Небольшой подрамник 100 x 100 приваривается к основному шасси, делая его максимально ровным и квадратным, а трубка подвески вставляется и приваривается в отверстия диаметром 60 мм.

Низкопрофильные 50-миллиметровые подшипники вставляются в трубу, вал осторожно устанавливается и приваривается.

Затем к каждому из приводных агрегатов по очереди приваривается 970-миллиметровая ось буксы.

Шаг 4: Сборка узла заднего моста

Задний мост - это временное приспособление для тестирования основных передних приводов. Размеры используемых коробчатых секций 100 x 100 мм задаются путем установки оставшейся части шасси и проведения измерений.

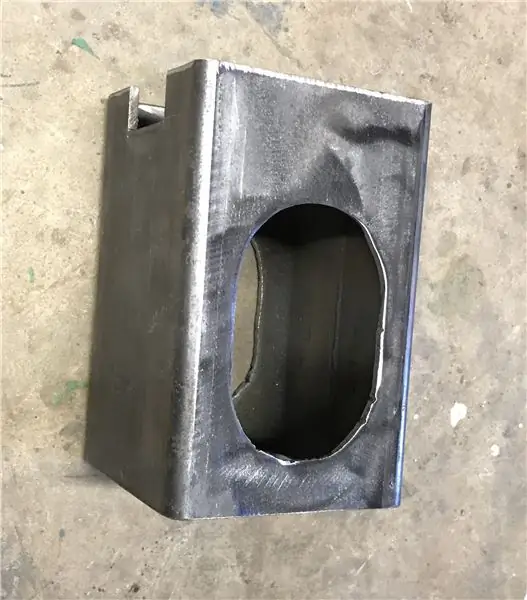

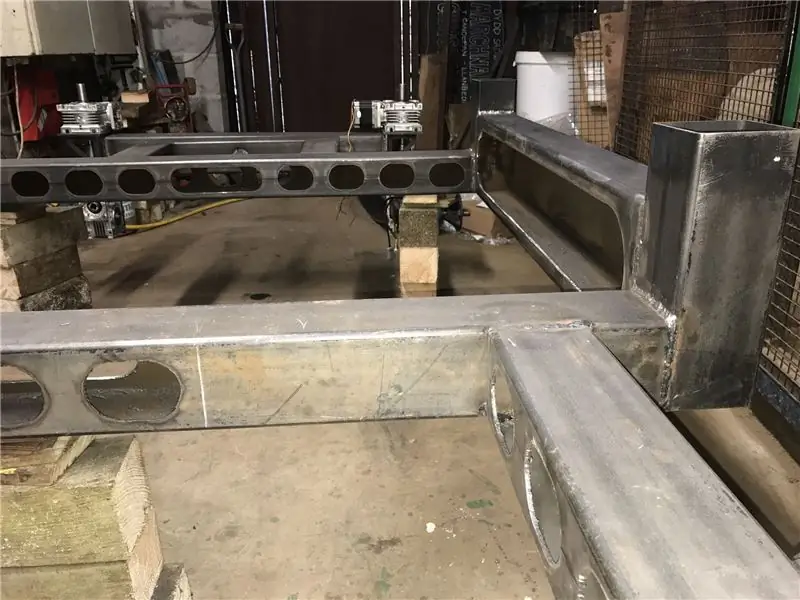

Шаг 5: Делаем овальные прорези в коробке 100 х 100

Коробчатые секции, используемые в шасси, слишком тяжелые, поэтому их необходимо снимать с помощью плазменного резака.

Шаблон изготавливается из стали толщиной 2 мм и крепится к коробчатому сечению там, где требуется отверстие. Перед тем, как начать резку, в снятой стальной части просверливается небольшое отверстие, которое позволяет инициировать «пламя» резки без необходимости продувать твердую сталь, что очень быстро разрушит сопло. Плазменное пламя работает намного лучше, разрезая сталь боком.

Чтобы получить чистый срез, который начинается с просверленного отверстия, требуется много практики. Резак держится очень прочно и медленно тянется назад к боковой стороне шаблона. Никогда не толкайте резак вперед или в сторону! Иногда шаблон необходимо отремонтировать напильником, чтобы поверхность была гладкой.

Если все сделано правильно, с соплом в хорошем состоянии, удаляемый металл должен просто выпасть, а все линии должны быть аккуратными и чистыми, в противном случае потребуется много очень утомительной работы, чтобы все это очистить. Образовавшийся шлак просто отбивается молотком, а окончательная поверхность обрабатывается грубым полукруглым напильником. Нет необходимости в шлифовке!

Шаг 6: Вырезание коробки 200 х 100

Коробка 200 x 100 невероятно тяжелая, но необходима для простоты изготовления на поверхностной плите. Гораздо проще удалить ненужный материал с помощью плазменного резака, чем пытаться создавать сложные конструкции. В итоге мы получаем раму привлекательного «аэрокосмического» дизайна.

Вместо того, чтобы создавать шаблон, я использовал несколько больших шайб подходящего размера. Очень приятно удалить большой стальной «язычок» с хорошими чистыми срезами, хотя к этому времени плазменное сопло начало выходить из строя.

К тому времени, когда я закончил этот день, мне удалось убрать 17 кг материала.

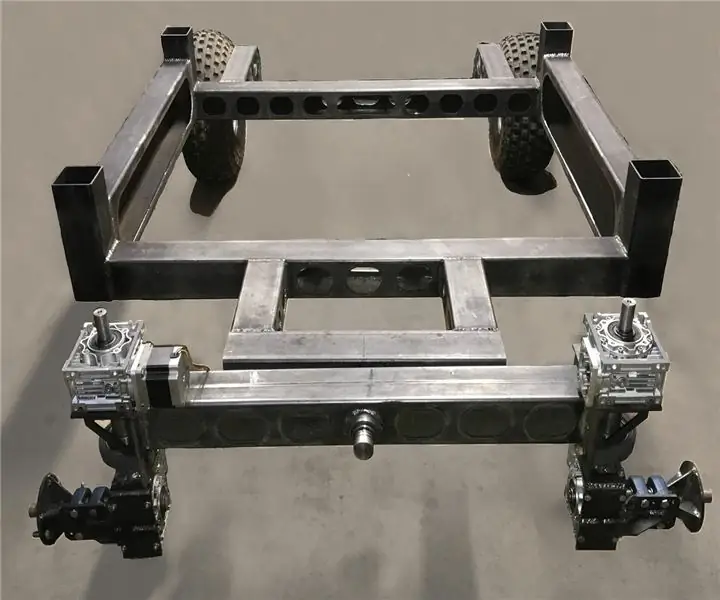

Шаг 7: Готовое шасси

Шасси закончено, и механизм привода / рулевого управления можно протестировать - просто ожидая прибытия еще одной пары колес.

Шаг 8: Следующие этапы

Финалист Metal Contest 2017

Рекомендуемые:

Часть 3: GPIO: Сборка ARM: Последователь линии: TI-RSLK: 6 шагов

Часть 3: GPIO: Сборка ARM: Последователь линии: TI-RSLK: Здравствуйте. Это следующий выпуск, в котором мы продолжаем использовать сборку ARM (вместо языка более высокого уровня). Вдохновением для этого Instructable послужила лаборатория 6 из набора для обучения робототехнической системе Texas Instruments, или TI-RSLK. Мы будем использовать микрофон

Часть 1. Сборка оборудования автономного биоакустического датчика ThinkBioT: 13 шагов

Часть 1. Создание аппаратного обеспечения автономного биоакустического датчика ThinkBioT: ThinkBioT стремится предоставить программную и аппаратную основу, разработанную в качестве технологической основы для поддержки дальнейших исследований, путем обработки мелких деталей сбора данных, предварительной обработки, передачи данных и задач визуализации, позволяющих Исследователь

ЧАСТЬ 2 - СБОРКА GPIO ARM - RGB - ФУНКЦИОНАЛЬНЫЕ ВЫЗОВЫ - Переключатели: 6 шагов

ЧАСТЬ 2 - СБОРКА GPIO ARM - RGB - ФУНКЦИОНАЛЬНЫЕ ВЫЗОВЫ - Переключатели: В части 1 мы узнали, как переключать один красный светодиод на плате разработки MSP432 LaunchPad от Texas Instruments, используя сборку вместо C / C ++. В этой инструкции мы будет делать что-то подобное - управлять светодиодом RGB, который также находится на этом сэме

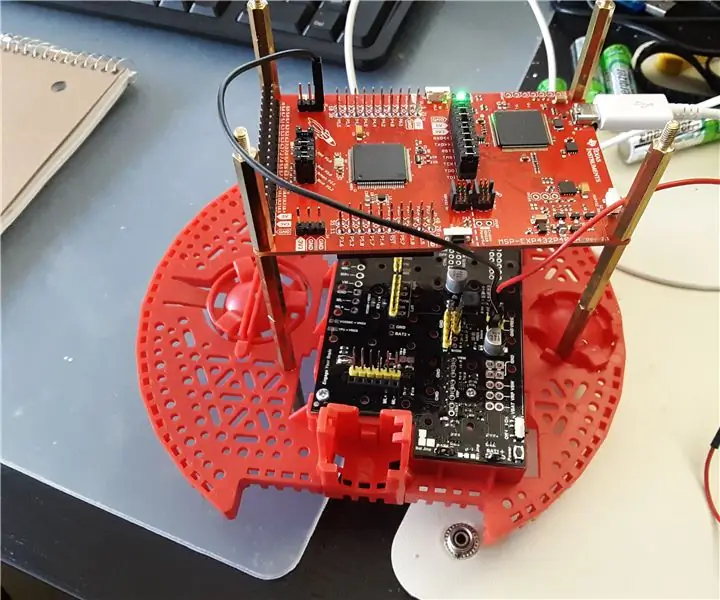

☠WEEDINATOR☠ Часть 2: Спутниковая навигация: 7 шагов (с изображениями)

☠WEEDINATOR☠ Часть 2: Спутниковая навигация: Рождение системы навигации Weedinator! Кочующий сельскохозяйственный робот, которым можно управлять с помощью смартфона …. И вместо того, чтобы просто проходить обычный процесс сборки, я подумал, что попытаюсь объяснить, как он на самом деле работает - obvi

Сборка робота Mongoose Mechatronics: часть 1, шасси и коробка передач: 7 шагов

Сборка робота Mongoose Mechatronics: Часть 1 Шасси и коробка передач: Это первая из серии иллюстрированных инструкций по сборке набора Mongoose Robot, доступного в blueroomelectronicsMongoose основные моменты: Мощный микроконтроллер PIC18F2525 (от 32 кГц до 32 МГц) Аппаратное обеспечение ШИМ-управление SN754410 H-мост с