Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-01-23 15:05.

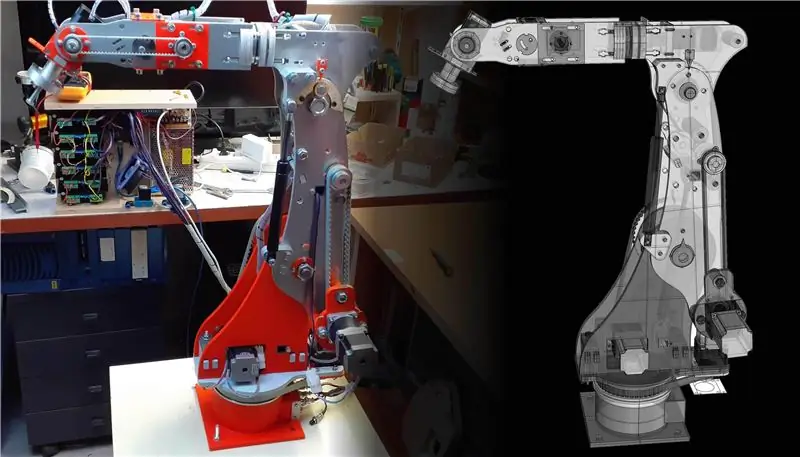

После более чем года исследований, прототипов и различных неудач мне удалось построить железно-алюминиевого робота с 6 степенями свободы, управляемым шаговыми двигателями.

Самым сложным был дизайн, потому что я хотел достичь трех основных целей:

- Низкая стоимость реализации

- Простая сборка даже с небольшим оборудованием

- Хорошая точность при движении

Я проектировал 3D-модель с помощью Rhino несколько раз, пока (на мой взгляд) не нашел хорошего компромисса, отвечающего трем требованиям.

Я не инженер, и до этого проекта у меня не было опыта в робототехнике, поэтому человек более опытный, чем я, мог бы найти конструктивные недостатки в том, что я делал, но я все же могу сказать, что я доволен конечным результатом, которого добился.

Запасы

для получения дополнительной информации посетите мой личный блог

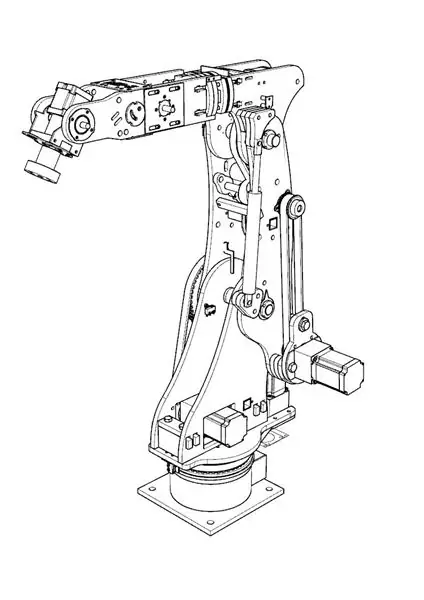

Шаг 1: CAD-дизайн

Прежде чем прийти к окончательной модели, я разработал как минимум 8 различных прототипов с разными системами трансмиссии, но ни один из них не смог удовлетворить 3 требованиям, описанным выше.

Собрав воедино механические решения всех созданных прототипов (а также допустив некоторые компромиссы), была получена окончательная модель. Я не считал часы, которые я провел перед CAD, но могу вас заверить, что их было действительно много.

Один аспект, который следует иметь в виду на этапе проектирования, заключается в том, что даже один грамм, добавленный к концу запястья робота, умножается за счет сопротивления крутящему моменту двигателей в основании, и, следовательно, добавляется больше веса, и чем больше двигателей. должен быть рассчитан на выдержку усилия.

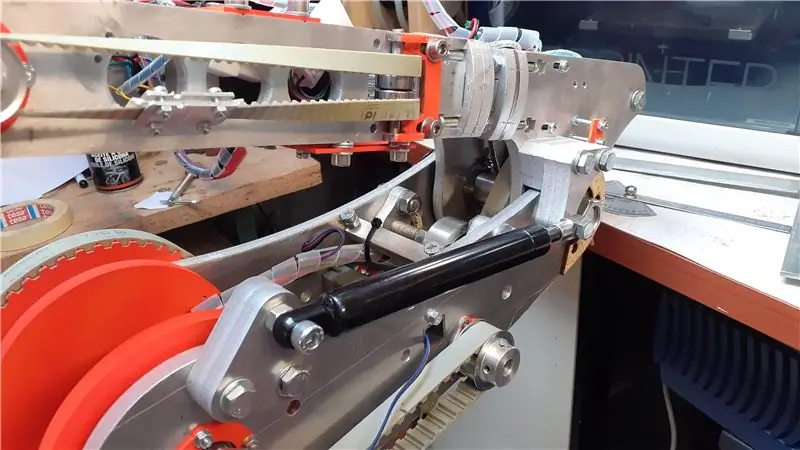

Чтобы «помочь» двигателям выдержать нагрузку, я применил газовые поршни 250N и 150N.

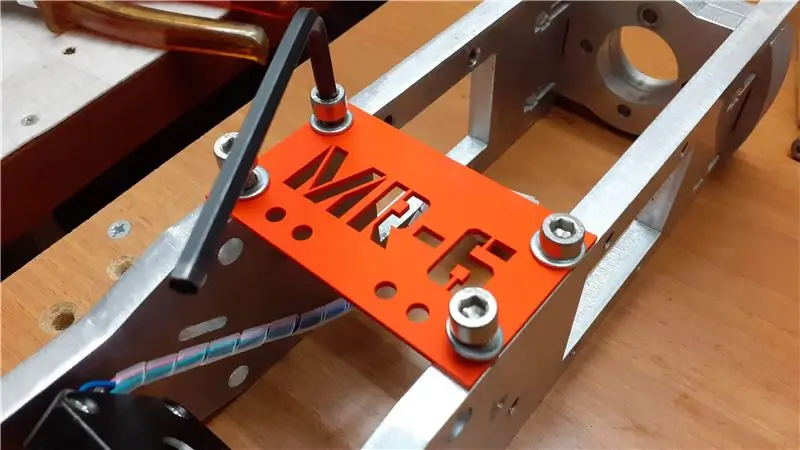

Я думал о сокращении затрат за счет создания робота с вырезанными лазером железными пластинами (C40) и алюминием толщиной от 2, 3, 5, 10 мм; лазерная резка намного дешевле 3D фрезерования металла.

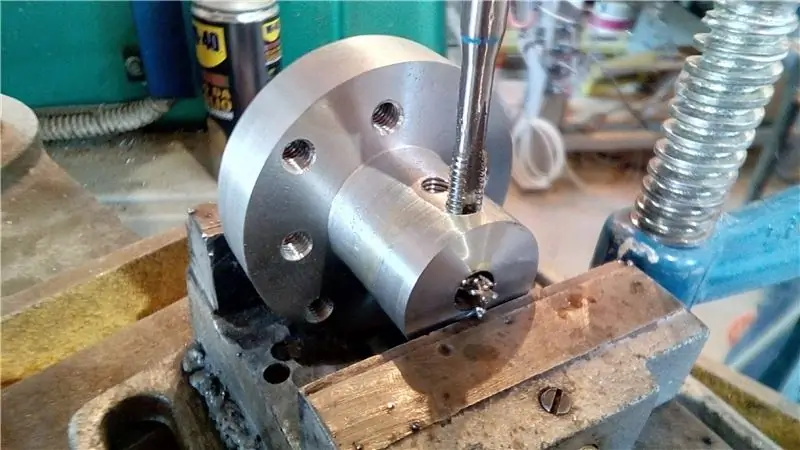

После проектирования каждого отдельного компонента я сделал формы деталей в формате.dxf и отправил их в центр резки. Все остальные детали были сделаны мной на токарном станке.

Шаг 2: Подготовка и сборка

Наконец-то пора запачкать руки (это то, что у меня получается лучше всего) …

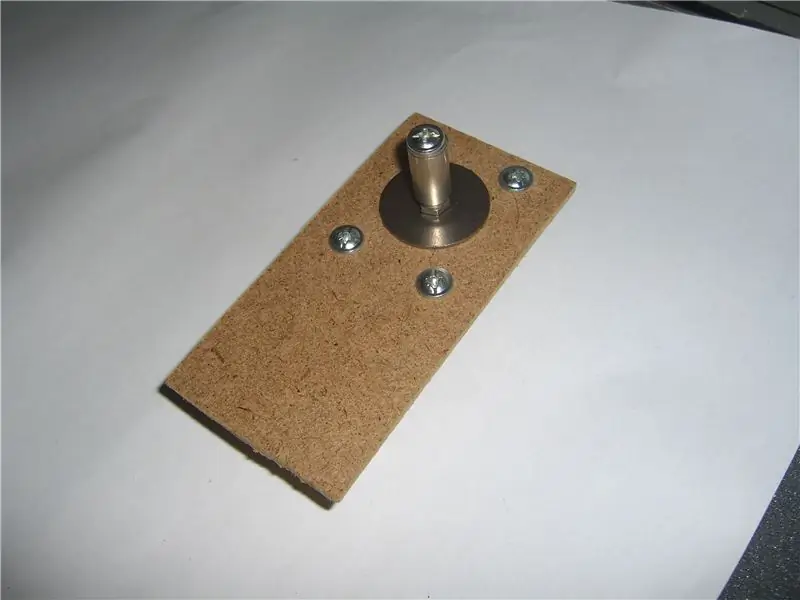

На этапе строительства потребовалось много часов работы на подготовку деталей, ручную заточку отверстий, стыков, резьбу и точение ступиц. Тот факт, что каждый компонент был спроектирован таким образом, чтобы иметь возможность работать всего с несколькими рабочими инструментами, привел меня к тому, что у меня не было больших сюрпризов или механических проблем.

Главное - не торопиться с завершением, а скрупулезно следить за каждой строчкой проекта, импровизация на этом этапе никогда не приводит к хорошему результату.

Осуществление посадочных мест подшипников чрезвычайно важно, потому что каждый шарнир опирается на них, и даже небольшой люфт в несколько процентов может поставить под угрозу успех проекта.

Я обнаружил, что мне нужно переделать штифты, потому что на токарном станке я удалил примерно на 5 центов меньше, чем отверстие подшипника, и когда я попытался установить его, игра была чудовищно очевидной.

Инструменты, которые я использовал, чтобы подготовить все детали:

- сверлильный станок

- шлифовальный станок / дремель

- точильный камень

- ручной файл

- токарный станок

- Английские ключи

Я понимаю, что не у всех может быть токарный станок дома, и в этом случае нужно будет сдавать детали в специализированный центр.

Я разработал детали для лазерной резки с чуть более многочисленными швами, чтобы иметь возможность совершенствовать их вручную, потому что лазер, каким бы точным он ни был, создает конический разрез, и это важно учитывать.

Работая с напильником вручную над каждым стыком, который я сделал, чтобы добиться очень точного соединения между частями.

Даже отверстия в гнездах подшипников я сделал меньше, а затем расширил их вручную с помощью дремеля и с большим (но на самом деле большим) терпением.

Все резьбы я сделал вручную на сверлильном станке, потому что получается максимальная перпендикулярность между инструментом и деталью. После подготовки каждой детали наступил долгожданный момент истины - сборка всего робота. Я был удивлен, обнаружив, что каждая деталь точно вписывается в другую с правильными допусками.

Теперь робот полностью собран

Прежде чем делать что-либо еще, я предпочел провести некоторые испытания движения, чтобы убедиться, что двигатели были правильно спроектированы. Если я обнаружу какие-либо проблемы с двигателями, особенно с их моментом затяжки, мне придется переделать значительную часть проекта.

Поэтому, после того как я установил 6 двигателей, я взял тяжелого робота в свою лабораторию на чердаке, чтобы провести первые испытания.

Шаг 3. Тесты первого движения

Закончив механическую часть робота, я быстро собрал электронику и подключил только кабели от 6 двигателей. Результаты тестов были очень положительными, суставы хорошо двигаются и в заранее установленных углах я обнаружил пару легко решаемых проблем..

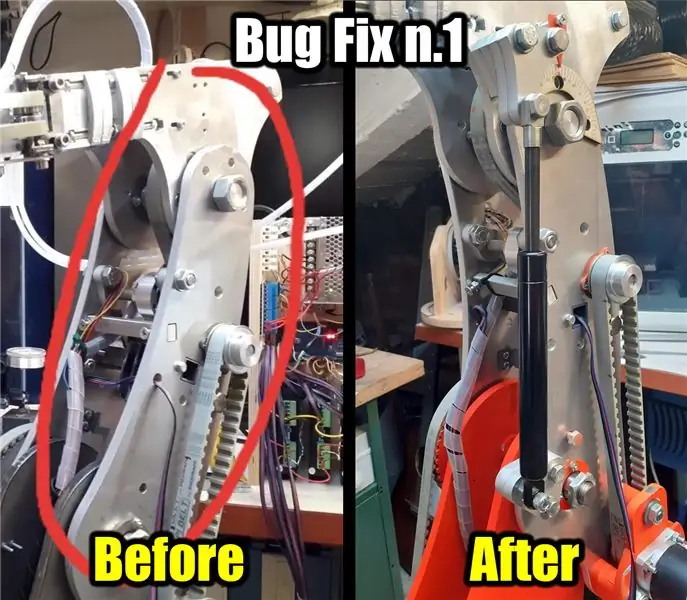

Первая проблема касается стыка нет. 3, которая при максимальном растяжении слишком сильно перегружала ремень и иногда приводила к потере ступеней. Решение этой проблемы привело меня к различным аргументам, которые мы увидим на следующем шаге.

Вторая проблема касается стыка №2. 4, решение проблемы скручивания ремня было не слишком надежным и порождало проблемы. Между тем на железных частях робота начали появляться мелкие точки ржавчины, поэтому, имея возможность решить проблемы, я также воспользовался возможностью, чтобы покрасить его.

Шаг 4: Покраска и сборка

Мне не особенно нравится этап рисования, но в данном случае я вынужден это делать, потому что мне это нравится еще меньше.

На утюг я сначала наношу грунтовку, которая служит фоном для красной флуоресцентной краски.

Шаг 5: Исправление ошибки №1

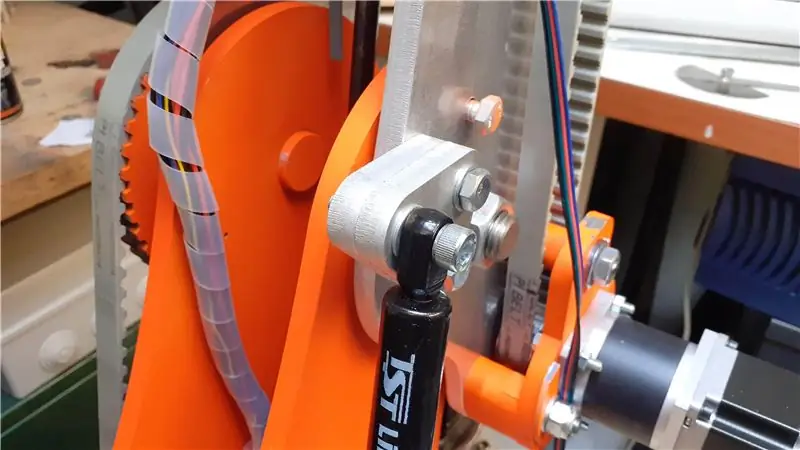

После результатов испытаний мне пришлось внести некоторые изменения, чтобы повысить точность робота. Первая модификация касается шарнира №3, в частности, когда он находился в наиболее неблагоприятном состоянии, приводило к чрезмерному натяжению ремня, и, следовательно, двигатель всегда находился под напряжением. стресс. Решением было помочь, приложив силу, противоположную направлению вращения.

Я провел целые ночи в размышлениях о том, что могло бы быть лучшим решением, не делая все заново. Первоначально я думал о применении большой торсионной пружины, но, посмотрев в Интернете, я не нашел ничего удовлетворительного, поэтому я выбрал газовый поршень (как я уже разработал для соединения № 2), но мне все еще нужно было решить, где его разместить, потому что я не было достаточно места.

Немного отказавшись от эстетики, я решил, что лучше всего разместить поршень сбоку.

Я сделал расчеты необходимой мощности поршня, учитывая точку, в которой он должен был приложить силу, а затем я заказал на ebay поршень 150 Н длиной 340 мм, затем я спроектировал новые опоры, чтобы можно было его исправить.

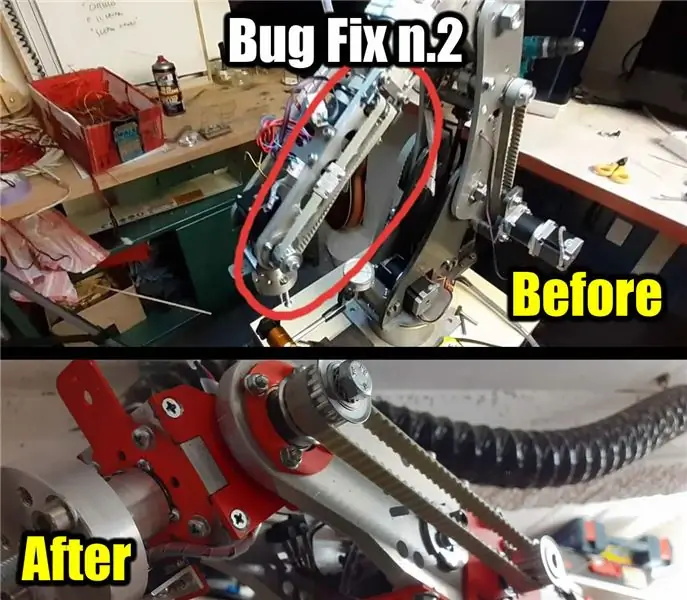

Шаг 6. Исправление ошибки №2

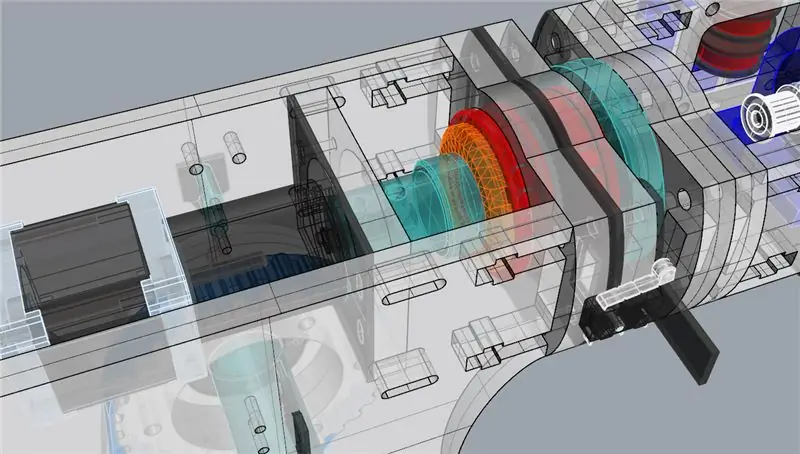

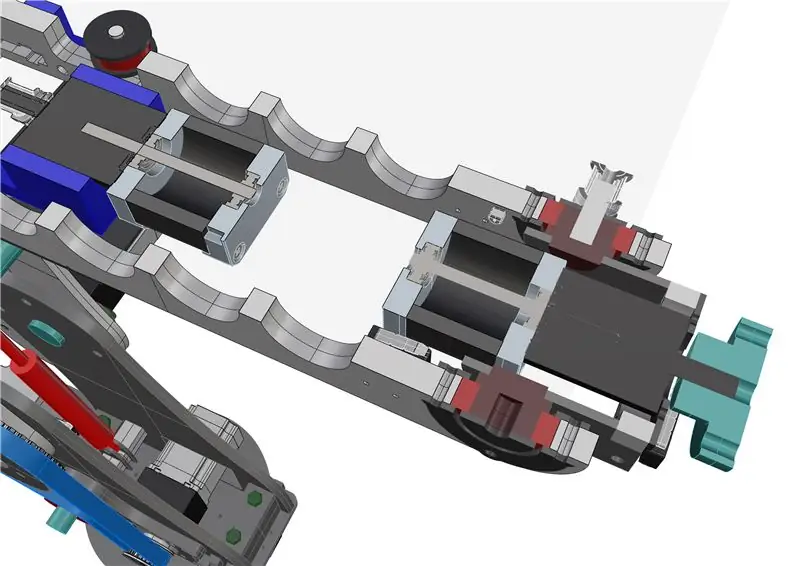

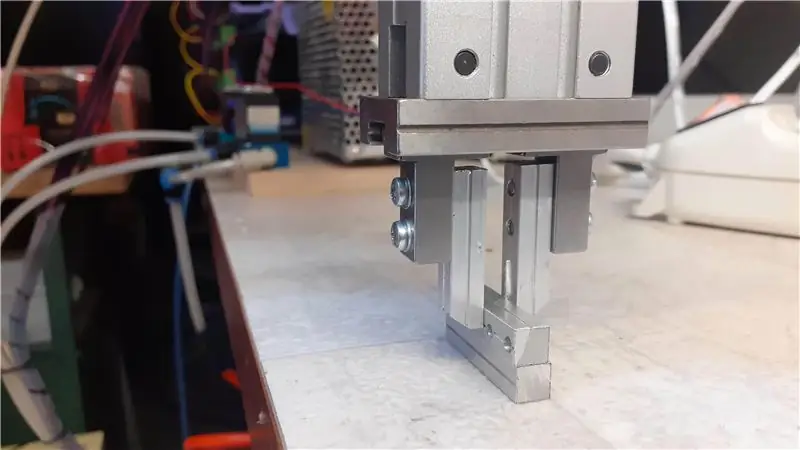

Второе изменение касается стыка № 4, где изначально я планировал трансмиссию со скрученным ремнем, но понял, что места были уменьшены, и ремень не работал так хорошо, как надеялся.

Я решил полностью переделать весь шарнир, сконструировав выступы таким образом, чтобы двигатель располагался параллельно им. Теперь с этой новой модификацией ремень работает правильно, и его также легче натянуть, потому что я разработал ключевую систему для легкого натяжения ремня.

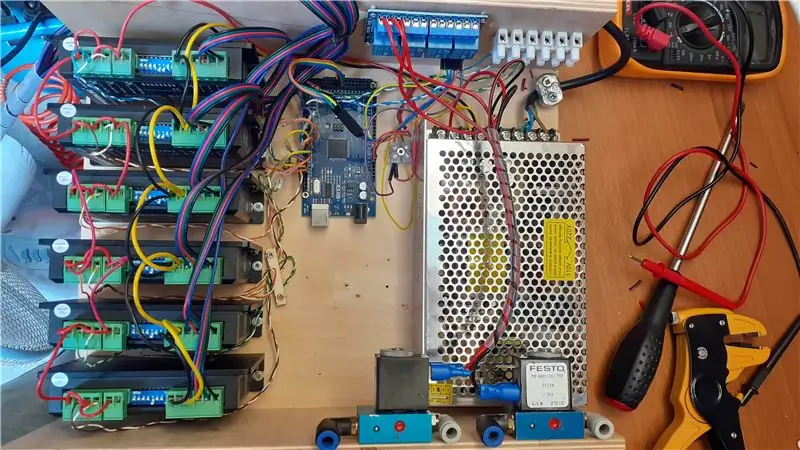

Шаг 7: Электроника

Электроника управления двигателем такая же, как и в классическом 3-осевом ЧПУ, с той разницей, что нужно управлять еще тремя драйверами и еще тремя двигателями. Вся логика управления осями рассчитывается приложением, единственная задача - это электроника. получения инструкций о том, на сколько градусов должны будут повернуться моторы, чтобы шарнир не достиг желаемого положения.

Детали, из которых состоит электроника:

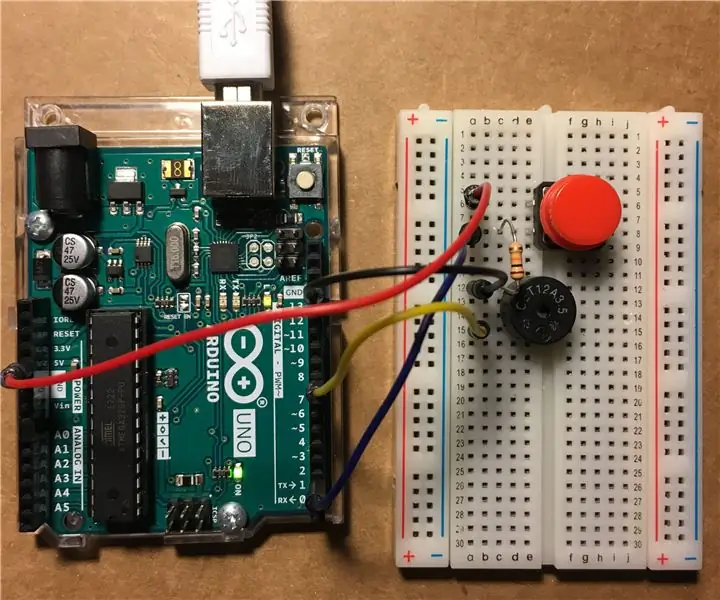

- Ардуино Мега

- п. 6 водитель DM542T

- п. 4 Реле

- п. 1 блок питания 24 В

- п. 2 электромагнитных клапана (для пневматического зажима)

На Arduino я загрузил скетч, который занимается одновременным управлением движениями двигателей, такими как ускорение, замедление, скорость, шаги и максимальные пределы, и запрограммирован на получение команд для выполнения через последовательный порт (USB).

По сравнению с профессиональными контроллерами движения, которые могут стоить до нескольких тысяч евро, Arduino по-своему защищает себя слишком явно слишком сложными операциями, которыми он не может управлять, такими как, например, многопоточность, полезная, особенно когда вам нужно управлять несколькими двигателями одновременно..

Шаг 8: Соображения по поводу программного обеспечения

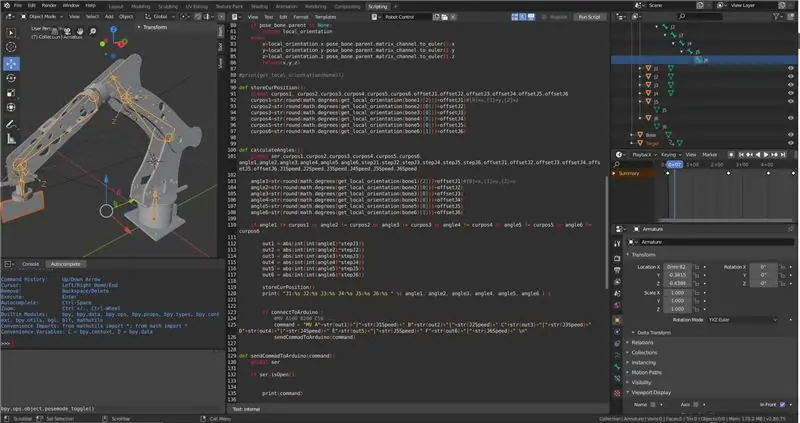

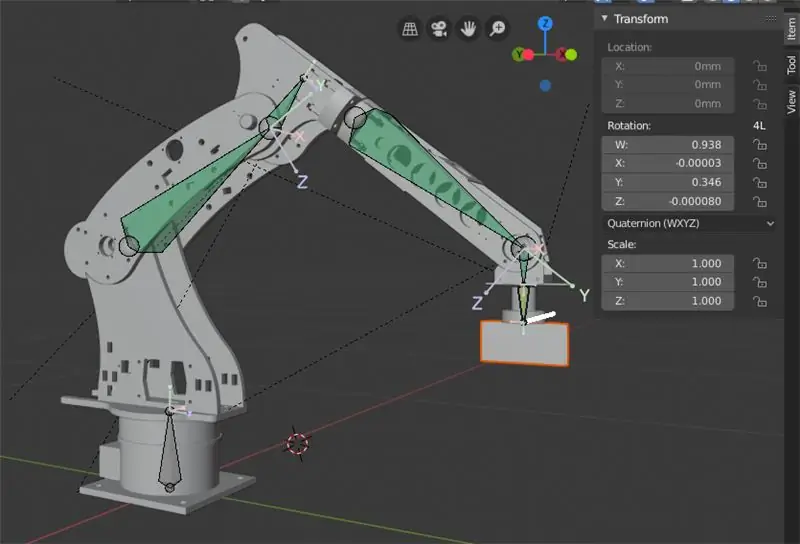

Каждый робот имеет свою форму и разные углы движения, и кинематика у каждого из них разная. В настоящий момент для проведения тестов я использую программное обеспечение Криса Аннина (www.anninrobotics.com), но математические расчеты, написанные для его робота, не подходят для моего, на самом деле, некоторые области рабочей области я не могу достичь. их, потому что расчеты углов не завершены.

Программное обеспечение Аннина сейчас подходит для экспериментов, но мне нужно начать думать о написании собственного программного обеспечения, которое на 100% соответствует физике моего робота. Я уже начал проводить некоторые тесты с использованием Blender и писать Python-часть контроллера движения, и это кажется хорошим решением, есть некоторые аспекты для разработки, но эту комбинацию (Blender + Ptyhon) очень легко реализовать, особенно легко планировать и моделировать движения, не имея перед собой робота.

Шаг 9: Пневматический зажим

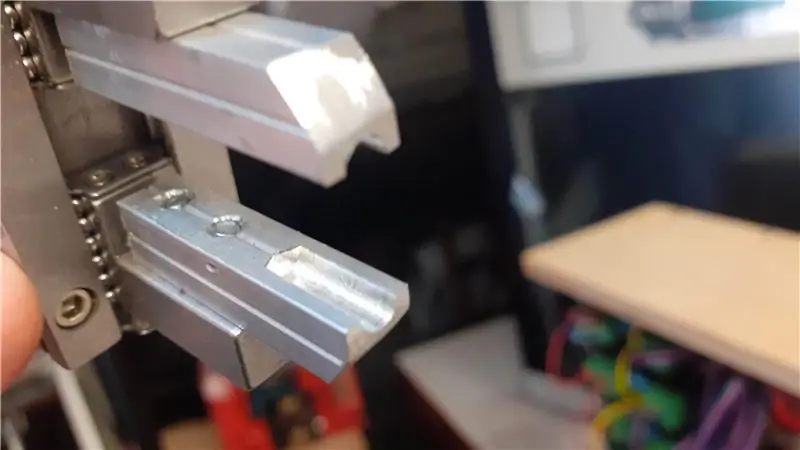

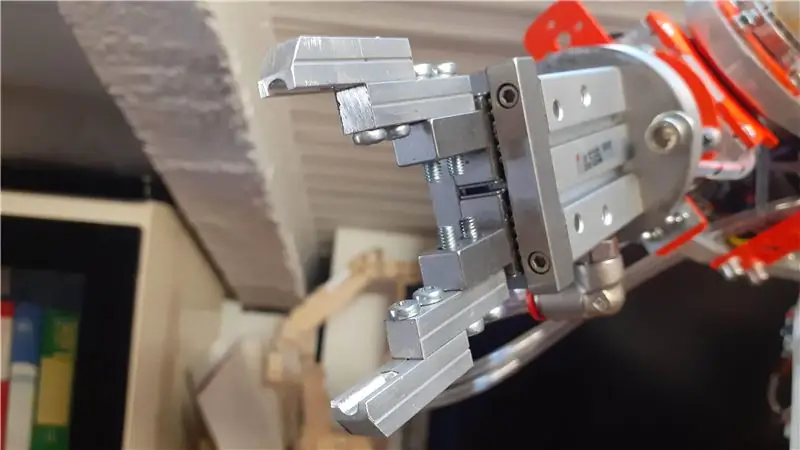

Чтобы робот мог переносить предметы, я снабдил его пневматическим зажимом.

Лично мне не нравятся плоскогубцы с сервоприводами, они не дают мне уверенности в уплотнении, поэтому я подумал, что пневматические клещи, специально регулирующие давление, могут удовлетворить все потребности.

С квадратными алюминиевыми профилями я модифицировал зажим, чтобы он мог захватывать как маленькие, так и большие предметы.

Позже, когда у меня будет время, я соберу всю информацию о проекте и смогу скачать.

Надеюсь, вам понравилось это руководство.

Рекомендуемые:

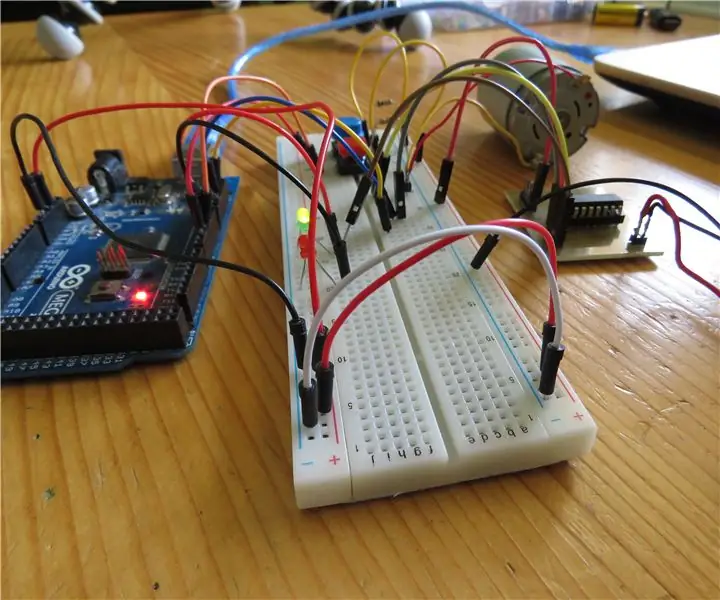

Роботизированная рука 3D с шаговыми двигателями, управляемыми по Bluetooth: 12 шагов

Роботизированная рука 3D с шаговыми двигателями, управляемая Bluetooth: в этом уроке мы увидим, как создать трехмерную роботизированную руку с шаговыми двигателями 28byj-48, серводвигателем и деталями, напечатанными на 3D-принтере. Печатная плата, исходный код, электрическая схема, исходный код и много информации размещены на моем веб-сайте

Управление двигателями постоянного тока с помощью Arduino и L293: 5 шагов (с изображениями)

Управление двигателями постоянного тока с помощью Arduino и L293: простой способ управления двигателями постоянного тока. Все, что вам нужно, это знания в области электроники и программирования. Если у вас есть какие-либо вопросы или проблемы, вы можете связаться со мной по моей почте: iwx.production@gmail.com Посетите мой канал на YouTube: https : //www.youtube.com/channel/UCuS39O01OyP

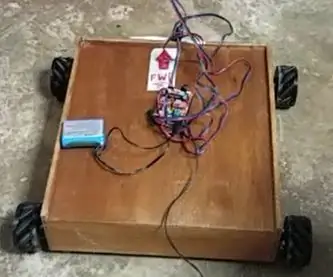

Робот Mecanum Omni Wheels с шаговыми двигателями GRBL Arduino Shield: 4 шага

Робот Mecanum Omni Wheels с шаговыми двигателями GRBL Arduino Shield: Робот Mecanum - проект, который я хотел создать с тех пор, как увидел его в блоге Dejan по ужасной мехатронике: howtomechatronics.com Dejan действительно хорошо поработал, охватывая все аспекты, от оборудования до 3D-печати , электроника, код и приложение для Android (MIT

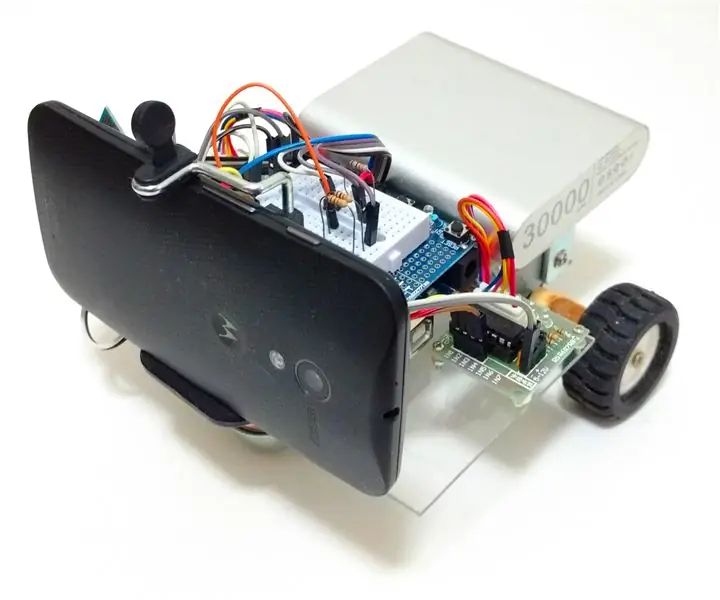

Робот-вездеход, управляемый через Wi-Fi (с Arduino, ESP8266 и шаговыми двигателями): 11 шагов (с изображениями)

Робот-ровер FPV, управляемый Wi-Fi (с Arduino, ESP8266 и шаговыми двигателями): в этом руководстве показано, как спроектировать двухколесный робот-вездеход с дистанционным управлением по сети Wi-Fi, используя Arduino Uno, подключенный к модулю Wi-Fi ESP8266. и два шаговых двигателя. Роботом можно управлять из обычного интернет-браузера

Простой проводной джойстик управления двумя двигателями: 6 шагов (с изображениями)

Простой проводной джойстик управления двумя двигателями: я давно хотел иметь джойстик управления (блок управления), который мог бы легко изменять направление двух двигателей. так что я сделал один. это не сложно построить и работает отлично. Стоимость варьируется от 2 до 4 евро. не стесняйтесь изменять / улучшать проект