Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

Подумав о возможностях 3-осевой флип-обработки, я решил создать трехмерную рельефную картину из ламинированной фанеры. Эту часть можно будет увидеть с любой стороны, и хотя две стороны будут связаны друг с другом, они не обязательно будут совпадать.

В этом руководстве я расскажу о своей концепции и подробно опишу свой пошаговый процесс.

Я поэкспериментировал с несколькими различными концепциями изображения, прежде чем решил использовать фон на основе текстуры брокколи Романеско. Благодаря взаимосвязанному масштабируемому фрактальному узору эта текстура определенно создаст интересный фон для обеих сторон картины. С этого момента я начал рассматривать рисунки, созданные детьми, как исходные изображения. Поскольку этот проект с ЧПУ сильно отличается от нормы - он не предназначен для работы и не будет производиться серийно - мне было любопытно посмотреть, как он будет развиваться, если мои первые шаги будут случайными, спонтанными и интуитивно понятными. Что могло бы происходить без конкретной конечной цели в условиях, когда процесс обычно определяется заранее определенными результатами? С этой целью я решил расширить возможности этого жеста в том, что касается машины.

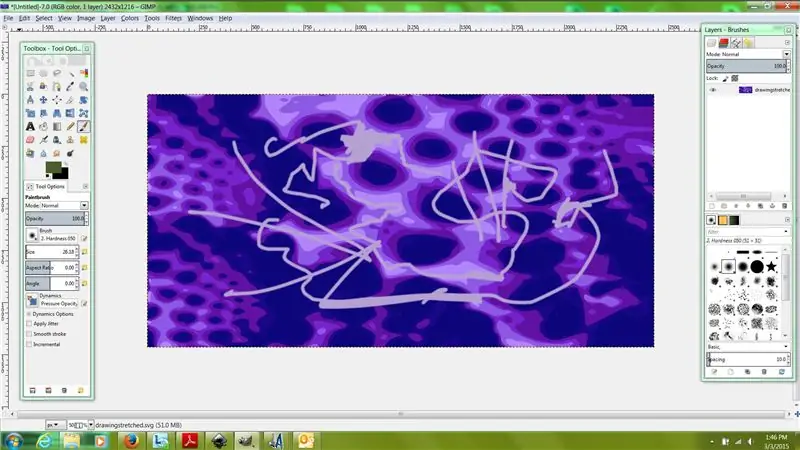

В художественной школе я привык генерировать от 30 до 60 секунд жестовые рисунки обнаженной фигуры, и иногда в результате этого процесса происходили действительно удивительные вещи. Идея заключалась в том, чтобы произвести в большом количестве, а затем отсортировать груды рисунков, чтобы найти те, которые действительно на что-то попадаются - легкая линия, передающая движение, движение запястья, которое заряжает сгорбленную фигуру эмоциями. Я начал рисовать мышкой на компьютере, слегка ссылаясь на Романеско, но в основном работая с быстрыми беспорядочными каракулями в течение нескольких секунд, а затем остановился. Я сделал не менее двадцати чертежей и выбрал два для лицевой и оборотной сторон моего проекта с ЧПУ.

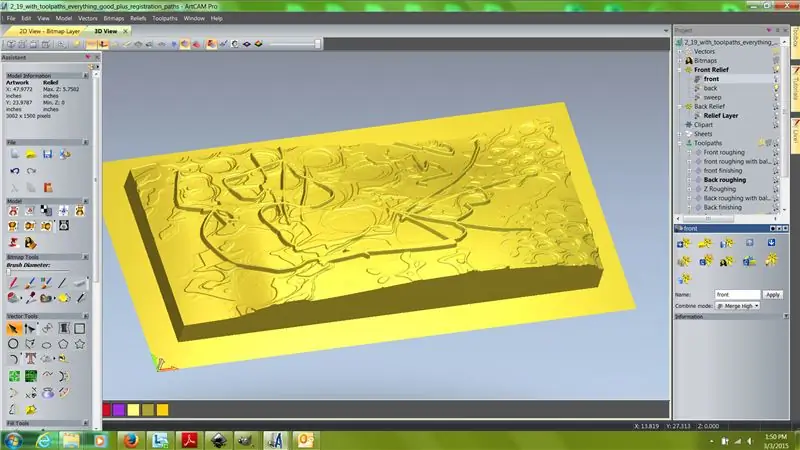

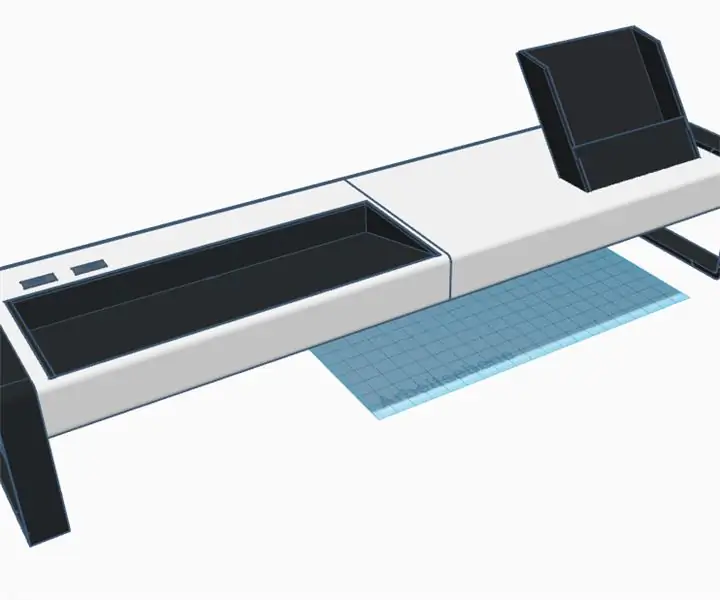

Шаг 1: Создание модели ArtCAM

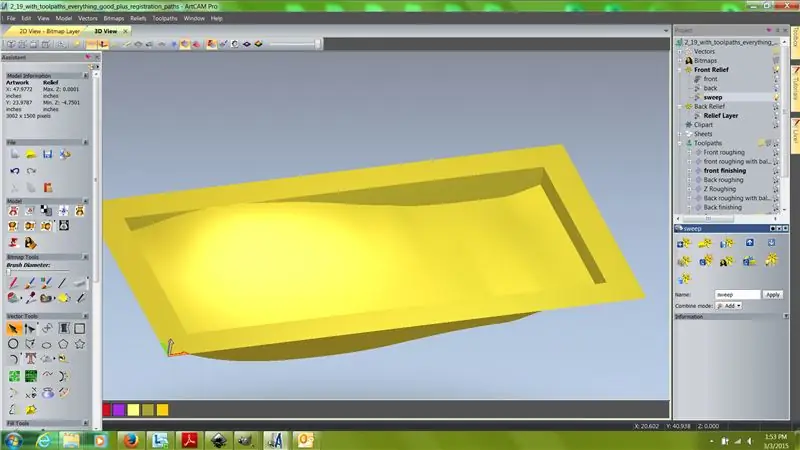

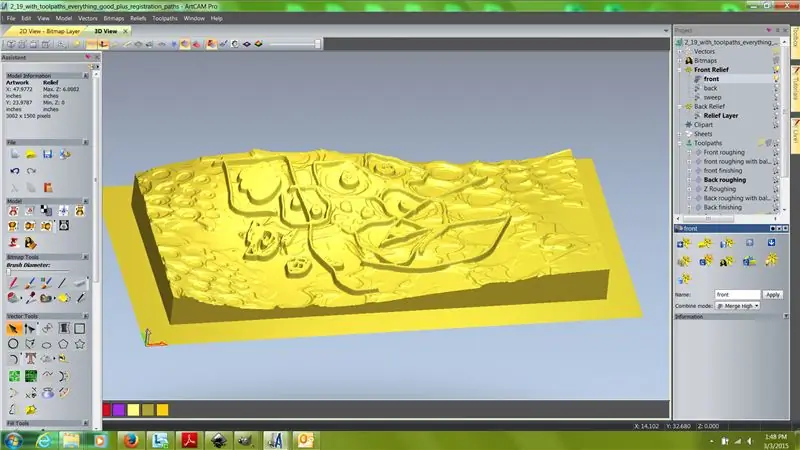

После того, как я выбрал фон Романеско и два рисунка, я открыл ArtCAM и создал новую модель размером 48 x 24 x 6 дюймов. Для лицевого рельефа я использовал овощ в качестве текстуры, а затем использовал шлиц с двумя направляющими для закрутите рельеф, придав ему скрученную форму «ковра-самолета». Работа с глубиной таким образом - хороший способ извлечь выгоду из возможностей ЧПУ. Я убедился, что этот рельеф составляет всего 42 "x 18" (не слишком беспокоясь о z на этот момент), так что у меня будет 3-дюймовая рамка со всех сторон материала, когда я буду обрабатывать свою деталь. Это дало бы мне поверхность, на которую можно было бы опереться после завершения переворота. Затем я преобразовал свой первый рисунок в рельеф, в котором более темные области будут отступать, а более светлые - выступать вперед. Я перемещался между ArtCAM и GIMP, чтобы набрать градиент, пока на рельефе не появилось красивое разнообразие выпуклых линий. Затем я проделал тот же процесс для заднего рельефа, сместив его на 0,75 дюйма ниже переднего рельефа и убедившись, что «приподнятые» области направлены вниз - другими словами, моя модель никогда не будет тоньше 0,75 дюйма.

Когда мне понравился внешний вид обеих сторон, я использовал функцию масштабирования, чтобы убедиться, что разница между максимальным и минимальным значениями z для передней и задней стороны составляла 5 дюймов. Я установил нулевое значение в нижний левый угол модели и убедился, что мой передний рельеф охватывает от z = 6 до z = 1. Затем (после копирования и сохранения заднего рельефа как слоя на случай, если я допустил ошибку) я отразил заднюю часть вдоль оси, которую я бы использовал для переворота детали. В этом случае я бы переворачивал деталь так же, как вы переворачиваете страницу книги, справа налево по оси Y. Затем я инвертировал свои значения z для задней части и установил его с z = 5,75 на z = 0,75. Потребовалось некоторое время, чтобы разобраться в этом в уме - чтобы я случайно не врезал себе лицевую сторону - но это действительно помогло работать с простыми числами. Затем я сохранил эту модель.

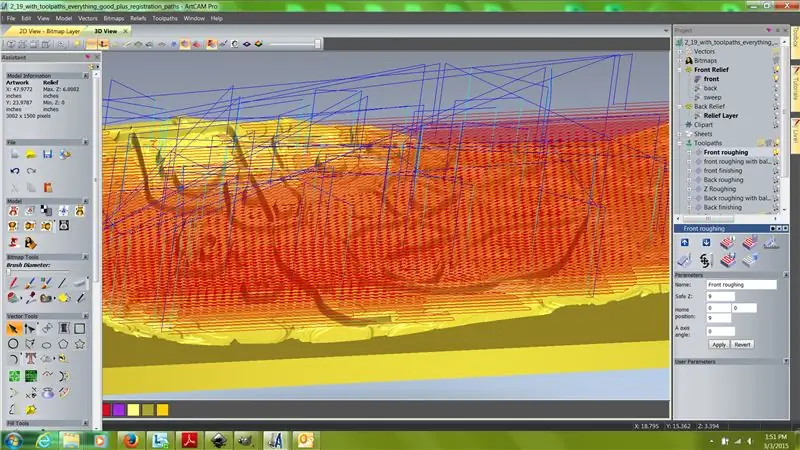

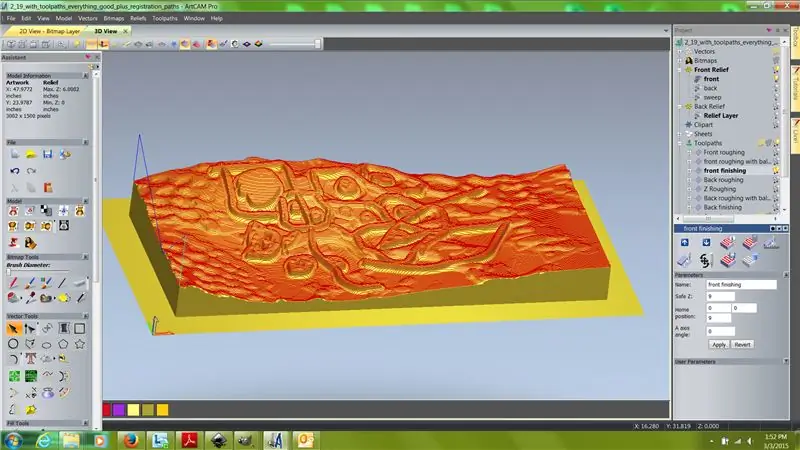

Шаг 2: Траектория инструмента

Я решил использовать концевую фрезу размером 1 дюйм с шагом 0,5 дюйма и шагом 0,325 дюйма для обеих сторон в качестве параллельной траектории черновой обработки. Это позволит быстро и эффективно удалить много материала. Однако, поскольку концевую фрезу я планировал использовать глубина использования была всего 4,5 дюйма, я остановил траекторию на уровне азимутальной оси 1,8 дюйма (помните, что мой ноль находится внизу модели). Чтобы закончить черновой проход, я использовал 1-дюймовую шаровую концевую фрезу с такой же шаг и шаг вниз 0,2 дюйма - этот инструмент имел длину более 7 дюймов. Я использовал одну и ту же концевую фрезу для обеих чистовых дорожек, каждый раз шагая более 0,1 дюйма.

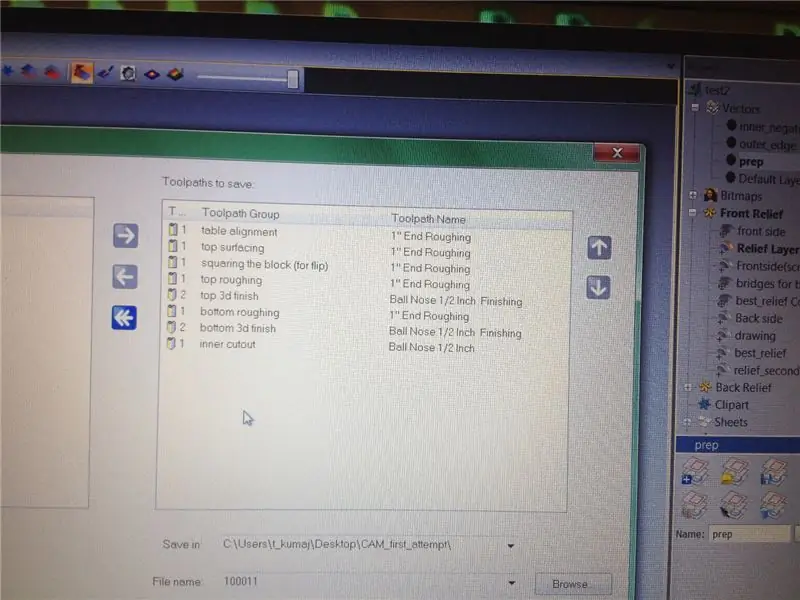

Чтобы выровнять свою деталь, я создал траекторию, которая входила бы 0,125 дюйма в доску спойлера. Эта траектория отслеживала контур материала на доске и позволяла мне установить нулевое значение. Затем, после установки материала, я бы использовал еще одна траектория для создания квадрата от вершины к низу. Я перешел от z = 6 к z = 4 с шагом 0,5 дюйма. Таким образом, все будет правильно выровнено, когда я переверну свою деталь. После моделирования моих траекторий я обработал их и просмотрел код, чтобы убедиться, что нет никаких проблем.

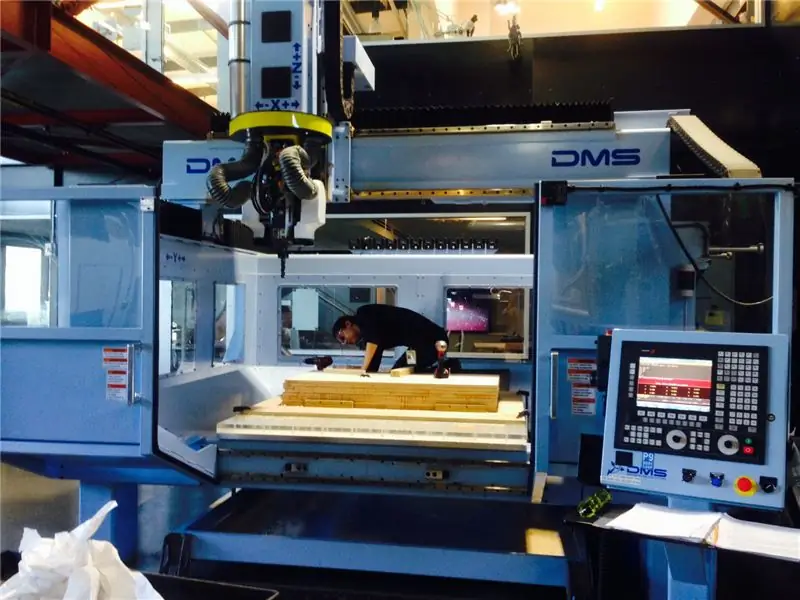

Шаг 3: Настройка станка и обработка лицевой стороны

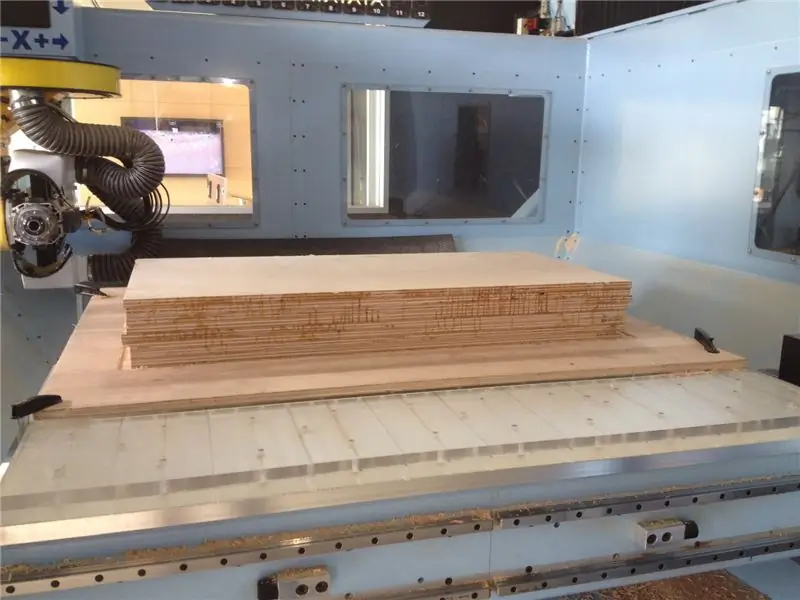

Я сделал снимок своих траекторий в ArtCAM и сохранил подробный набор записей, чтобы убедиться, что я знал, какой шестизначный файл. PIM соответствует какой траектории. Затем я вырезал из фанеры доску спойлера 5 'x 4' и прикрепил ее к столу DMS с ЧПУ. Затем, после нескольких пробных прогонов, я установил смещения TCP и сфотографировал координаты машины. Это была неотъемлемая часть процесса! Затем я запустил свою первую траекторию - контур на доску спойлера. Затем я положил свой материал и с помощью блоков прикрутил его к плате спойлера. Это была хорошая система, потому что мне не приходилось беспокоиться о столкновении шпинделя с зажимной системой. Возвращаясь на секунду назад во времени, мой материал был сделан из 8 листов ламинированной березовой фанеры размером 2 x 4 x 0,75 дюйма. Я склеил три части, чтобы убедиться, что у меня достаточно времени для каждого шага - Я сделал две половинки, а затем склеил их вместе, что было сложно сделать в таком масштабе.

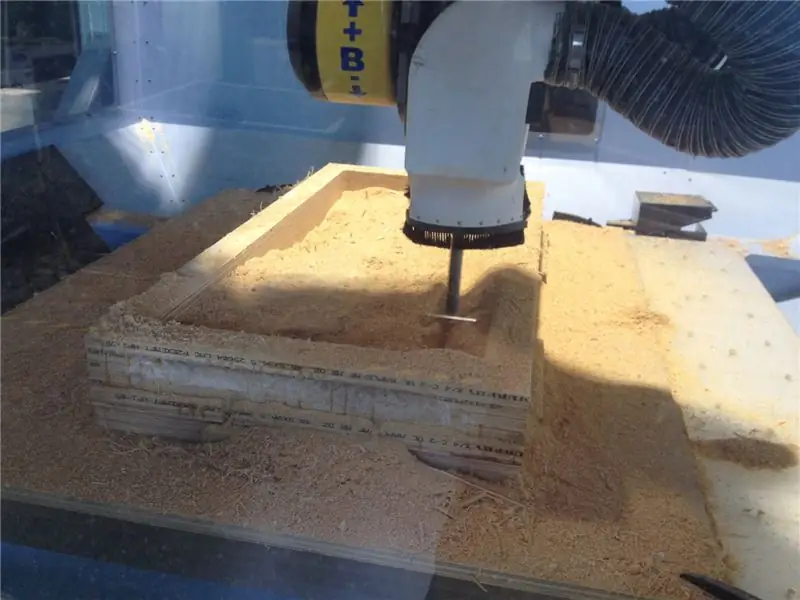

Вернемся к станку с ЧПУ. Я распределила материал, и затем началась пробежка. Я выполнил первый черновой проход с подачей около 80%, что было агрессивно, но это сработало. На это ушло около 2,5 часов. Финишный проход занял около 1 часа, а затем я нетерпеливо открыл двери и удалил все опилки пылесосом (было трудно увидеть прогресс, когда я шел из-за всей пыли - см. Рисунок выше!).

Все прошло гладко! Было несколько вылетов, но в целом материал и разрешение работали неплохо.

Шаг 4: перевернуть деталь и обработать заднюю сторону

Это было самое страшное - все ли будет правильно выровнено или я стану врезаться в лицевую сторону?

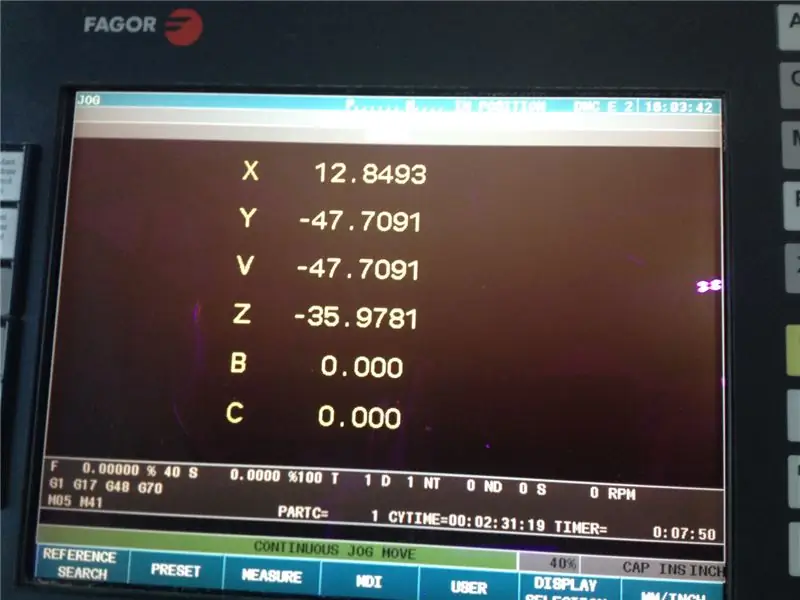

Я выключил машину на выходных, поэтому, вернувшись, снял свою деталь, очистил панель спойлера и перевернул материал. Я выровнял его с траекторией на плате спойлера и использовал те же блоки, чтобы прикрутить его на место. Затем я использовал ручной ввод данных, чтобы привести головку шпинделя к координатам x и y станка, которые соответствовали моей нулевой точке. Оттуда я установил смещения TCP по x и y. Затем я переместил x и y, коснулся инструментом доски спойлера и установил смещения z TCP.

Я выполнял черновой и чистовой проходы с одинаковой скоростью по сравнению с лицевой стороной. Мне было трудно увидеть, что происходит, опять же из-за опилок, но со временем я стал более уверен в том, что все работает по плану. Когда все было сделано, я пропылесосил пыль и обнажил обратную сторону!

Шаг 5: отрезание плеч и очистка части

Я отрезал одно плечо настольной пиле в столярной мастерской. Поняв, что теперь у меня действительно нет поверхности, которую можно было бы разместить у забора, я использовал ленточную пилу для остальных трех сторон. Затем я отшлифовал края и счистил выдутые части контура с помощью инструмента dremel.

Произведение оказалось неожиданным, пронизанным контурами пейзажем, который, казалось, далек от первоначального импульса к созданию произведения. Этот кусок хорошо подходит для покраски, хотя мне нравится, как рельеф подчеркивается фанерным шпоном. Также из него получился бы интересный слепок для крупномасштабных рельефов. Поскольку я продолжаю работать на пирсе 9, я с нетерпением жду возможности увидеть, как этот процесс станет трамплином для будущей работы.

Рекомендуемые:

РОТАЦИОННЫЙ ПЛОТТЕР БУТЫЛКИ С ЧПУ: 9 шагов (с изображениями)

РОТАЦИОННЫЙ ПЛОТТЕР ДЛЯ БУТЫЛОК с ЧПУ: Я взял несколько роликов, которые, вероятно, используются в принтере. Мне пришла в голову идея превратить их в ось вращения плоттера бутылок с ЧПУ. Сегодня я хотел бы рассказать, как построить плоттер бутылок с ЧПУ из этих роликов и других отходов. Чтобы

Наконечник стилуса для iPad - (Как поворачивать мелкие детали на струйном токарном станке), я сделал это в технической мастерской !: 7 шагов

Наконечник стилуса для iPad - (Как поворачивать мелкие детали на струйном токарном станке), я сделал это в технической мастерской !: Сделайте этот латунный наконечник для удержания резиновых наконечников стилуса! Это самая сложная часть создания собственного емкостного стилуса! Мне нужен был латунный наконечник, чтобы удерживать резиновое острие разрабатываемого мной стилуса, чувствительного к давлению. Это руководство покажет вам мои

Как сделать мини-станок с ЧПУ: 11 шагов (с изображениями)

Как сделать мини-станок с ЧПУ: Привет всем, надеюсь, у вас все хорошо. Я здесь с еще одним очень крутым проектом, который вы можете построить, используя какие-то лом или бывшие в употреблении части компьютера. В этой инструкции я покажу вам, как можно сделать мини-станок с ЧПУ в домашних условиях из старого DVD Wri

Робот-плоттер с ЧПУ: 11 шагов (с изображениями)

Робот-плоттер с ЧПУ: a.articles {font-size: 110.0%; font-weight: жирный; стиль шрифта: курсив; текстовое оформление: нет; background-color: red;} a.articles: hover {background-color: black;} Эта инструкция описывает робот-плоттер, управляемый ЧПУ. Робот состоит из

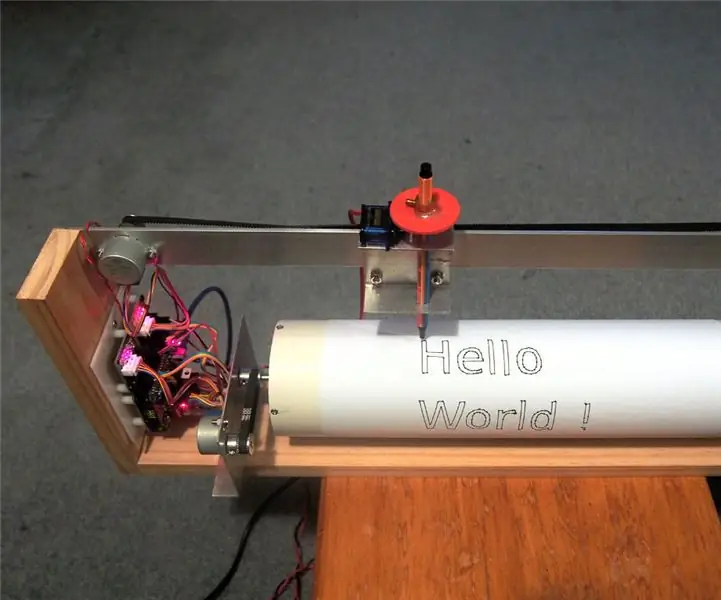

Барабанный плоттер с ЧПУ: 13 шагов (с изображениями)

Барабанный плоттер с ЧПУ: a.articles {font-size: 110.0%; font-weight: жирный; стиль шрифта: курсив; текстовое оформление: нет; background-color: red;} a.articles: hover {background-color: black;} В этом руководстве описывается плоттер формата A4 / A3, сделанный из секции пластикового пи