Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-06-01 06:10.

FSP200 - это 6-осевой процессор инерциальных единиц измерения, который обеспечивает вывод данных о курсе и направлении. Он представляет собой сочетание акселерометра и гироскопических датчиков для обеспечения стабильного и точного курса и направления. FSP200 подходит для использования в роботизированной продукции, такой как бытовые средства для мытья полов, роботы для сада и газона, средства для чистки бассейнов, а также на рынках гостиничного и медицинского обслуживания. Робот-помощник.

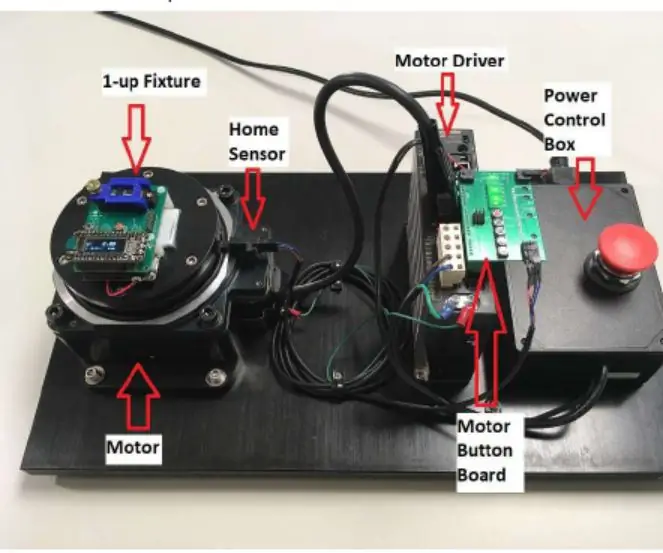

Здесь мы представляем заводскую калибровку и процесс прикладных испытаний НИОКР фабрики сенсорных модулей FSP200, производимой Shanghai Runxin Technology. Процесс заводской калибровки модуля FSP200 Простая система калибровки состоит из единого набора приспособлений, двигателей, приводов двигателей, датчиков исходного положения, контактных площадок для кнопок двигателя и блоков управления мощностью, как показано на Рисунке 1.

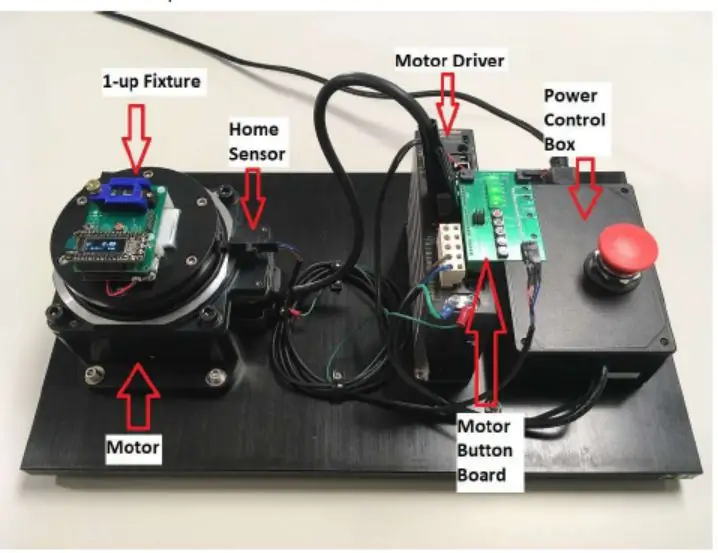

Перед началом калибровки убедитесь, что простая система калибровки FSP200 выровнена, как показано на рисунке 2.

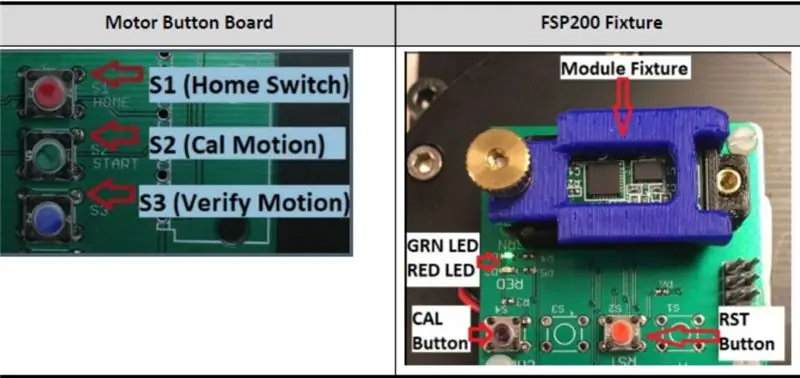

Шаг 1: Начать калибровку: Нажмите кнопку CAL:

Зеленый светодиод начинает мигать, указывая на то, что модуль находится в режиме «калибровки».

Шаг 2: откалибруйте движение (поверните двигатель на 180 градусов):

Нажмите S2 (зеленая кнопка) на панели кнопок мотора, чтобы повернуть против часовой стрелки на 180 градусов. Подождите, пока двигатель не повернется на 180 градусов, прежде чем переходить к следующему шагу.

Шаг 3: Завершите калибровку:

Нажмите кнопку CAL еще раз, чтобы выйти из режима калибровки. Результаты калибровки отражают состояние отображения красного и зеленого светодиодов: если модуль откалиброван, зеленый светодиод станет зеленым; если модуль не откалиброван, красный светодиод загорится красным.

Шаг 4: Проверьте функцию калибровки:

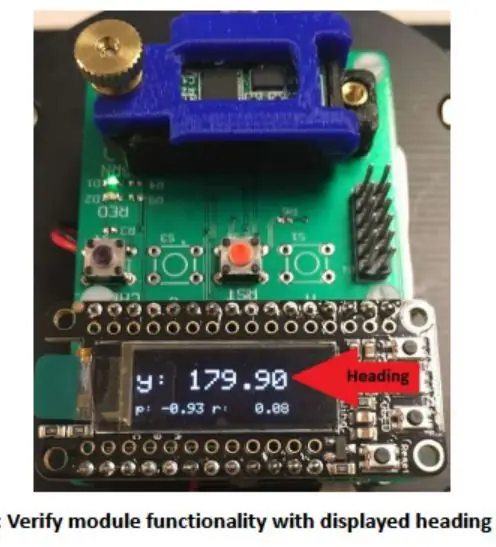

Нажмите кнопку RST на крепежной пластине FSP200, чтобы убедиться, что на дисплее отображается направление модуля (должно быть около 0,00 градусов). Нажмите кнопку S3 (синяя кнопка) на панели кнопок двигателя, чтобы повернуть двигатель на 180 градусов по часовой стрелке, ожидая остановки двигателя., просмотрите дисплей. Убедитесь, что значение направления должно составлять 180 +/- 0,45 ° (179,55-180,45 °).

Как показано на рисунке 3:

Шаг 5: Калибровка не удалась:

Если в любой момент во время калибровки загорается красный светодиод «результат», это означает сбой.

Если индикатор результатов не горит, возможно, проблема связана с подключением или питанием. Калибровка модуля не выполняется, если значение, отображаемое на этапе проверки, выходит за пределы указанного допустимого диапазона.

При возникновении любой из этих неисправностей извлеките модуль из приспособления, установите его обратно на приспособление и попробуйте снова. Если неисправность возникает повторно, модуль неисправен; если модуль прошел, модуль исправен.

Пример процесса тестирования приложения НИОКР Для достижения наилучшего эффекта производительности от навигации подметающего робота, в дополнение к калибровке ошибки калибровки самого датчика на заводе, нам также необходимо провести много испытаний по снижению ошибок на начальном этапе Практическое применение: за счет максимального выполнения рекомендованной операции Уменьшите источник ошибки и улучшите оценку ошибки направления.

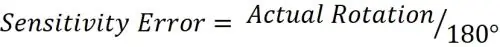

Оценка ошибки направления будет варьироваться в зависимости от продолжительности времени, из-за краткосрочных ошибок шкалы (или чувствительности) гироскопа и смещения гироскопа (ZRO, смещение нулевой скорости). Это можно узнать из следующих расчетов: Оценка ошибки направления = ошибка шкалы x неудаленное вращение + смещение нулевой скорости x время.

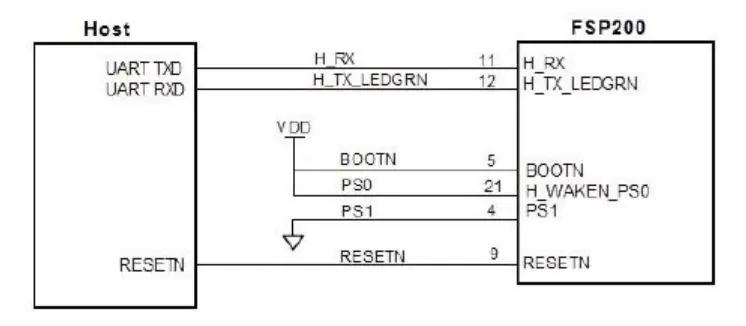

FSP200 предоставляет три интерфейса: UART-RVC (PS0 = 0, PS1 = 1, как показано на рисунке 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Когда При разработке оборудования лучше всего быть совместимым с этими тремя режимами интерфейса, чтобы облегчить тестирование переключения.

Шаг 6:

Подметальные машины серийно производятся с использованием режима UART-RVC. Способ проверки производительности модуля - это интерактивное тестирование программного обеспечения и неинтерактивное тестирование. Следующие две процедуры тестирования для улучшения ZRO описаны ниже:

1) HOST не использует интерактивный процесс тестирования программного обеспечения следующим образом: 1: После калибровки режима FSP200 RVC на испытательной стойке подключите последовательный порт к ПК и используйте motionStudio2, чтобы открыть данные RVC. Однако эти данные меняются, поэтому лучше всего записывать начальные значения и 180 градусов после обычного инструмента последовательного порта. Вернитесь к значению этой конечной точки 0 градусов (всего 360 градусов), затем откройте ЖУРНАЛ и возьмите значение двух шестнадцатеричных данных RAW и разделите его на 180 градусов. Если процент меньше 25%, требование выполнено. Чем меньше, тем лучше.

(Последние данные - исходные данные обычно равны 0 после сброса) / 180 <25%, что является лучшим модулем калибровки. 2: Выберите от 5 до 10 модулей модуля с наименьшей ошибкой в визуальном модуле, поместите его на подметальную машину, закрепите клеем, включите режим RVC и зарядите подметальную машину в течение получаса. После завершения зарядки перезагрузите модуль и сохраните модуль, чтобы узнать текущий температурный режим. Если модуль не выключается после зарядки, вы можете запустить его прямо на подметальной машине без сброса настроек. Проведите следующий тест.

3: Переместите подметальную машину на место, отметьте начальную позицию, подождите 2 секунды, пока модуль не включится, и подключите модуль к компьютеру. Используйте motionStudio2, чтобы открыть данные RVC в реальном времени, дайте подметальной машине начать обход словарной строки в течение 20 минут, затем остановитесь и вернитесь к записи. Расположите, просмотрите RAW угол, вычислите 20-минутную среднюю ошибку. Затем перезагрузите модуль и сохраните данные, полученные модулем, всего на 20 минут.

4: Измените PS1 и PS0 модуля после обучения в режиме SHTP, подключитесь к компьютеру, запустите «sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all»?, и извлеките файл DSF для анализа. Проверьте фактическую ошибку тестового модуля DCD. 5: Пронумеруйте модуль, запишите ошибку и переключите модуль в режим RVC. Чем меньше ошибка, тем выше производительность модуля. Модуль с хорошими характеристиками выбирается для входа на этап тестирования очистки подметальной машины, а затем тест на консистенцию модуля, тест при высокой и низкой температуре, оценка общего эффекта модуля, эффект динамической калибровки с изменениями температуры.

2) HOST использует интерактивный процесс тестирования программного обеспечения следующим образом:

1: После получения откалиброванного на заводе модуля RSP200 необходимо установить в режим RVC_Debug PS0 = 0, PS1 = 0. С помощью программного обеспечения ПК ftdi_binary_logger_RVC_Debug подключите последовательный порт модуля для получения данных LOG. BIN подметальной машины в течение 2-3 минут. Программное обеспечение подметальной машины должно установить локальную статику, чтобы открывать только самое большое действие вентилятора и роликовой щетки. Данные LOG. BIN анализируются для определения последующего HOST. Сколько времени конечное программное обеспечение устанавливает для выполнения команды динамической калибровки.

2: Существует четыре типа уведомлений об ожидаемом движении устройства, отправляемых Хостом на FSP200: 0 - исходное состояние, принимаемое концентратором датчика, 1 - статическое без вибрации, 2 - статическая вибрация качения щетки и 3 - нормальная уборка. Каждый раз, когда состояние переключается, соответствующая команда состояния отправляется в FSP 200, и информация обратной связи FSP 200 считывается, чтобы определить, выполнять ли инструкцию динамической калибровки. После установки программного обеспечения к последовательному порту ПК будет подключена прямая линия модуля FSP200 (VCC, GND, RX, TX). Следует отметить, что модуль необходимо загрузить в машину, чтобы починить его. Включите компьютер и включите программное обеспечение ftdi_binary_logger_RVC_Debug, чтобы подметальная машина прошла от начала до конца зоны очистки. Реализация данных движения автоматически сохраняется как файл LOG. BIN, а файл LOG. BIN используется для анализа правильности настроек интерактивного программного обеспечения на стороне HOST.

3: Если интерактивное программное обеспечение установлено правильно, переключите режим FSP200 RVC-DEBUG в режим RVC PS0 = 0, PS1 = 1, выполните несколько тестов очистки машины, запишите операцию машины с погрешностью угла положения 1 час, чем меньше ошибка, тем производительность модуля Чем лучше, тем лучше, тест на согласованность модуля, тест на высокие и низкие температуры, оценивает общий эффект модуля, эффект динамической калибровки с изменениями температуры.

Рекомендуемые:

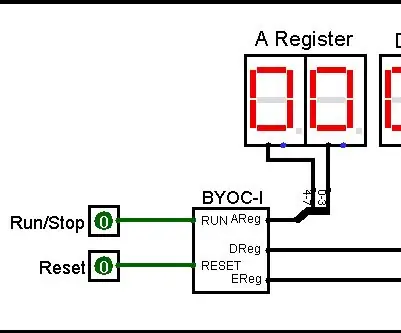

Кодирование и тестирование компьютера на машинном языке: 6 шагов

Кодирование и тестирование компьютера на машинном языке: в этом руководстве я покажу вам, как кодировать и тестировать компьютерную программу на машинном языке. Машинный язык - это родной язык компьютеров. Поскольку он состоит из строк, состоящих из единиц и нулей, людям его нелегко понять. Чтобы работать

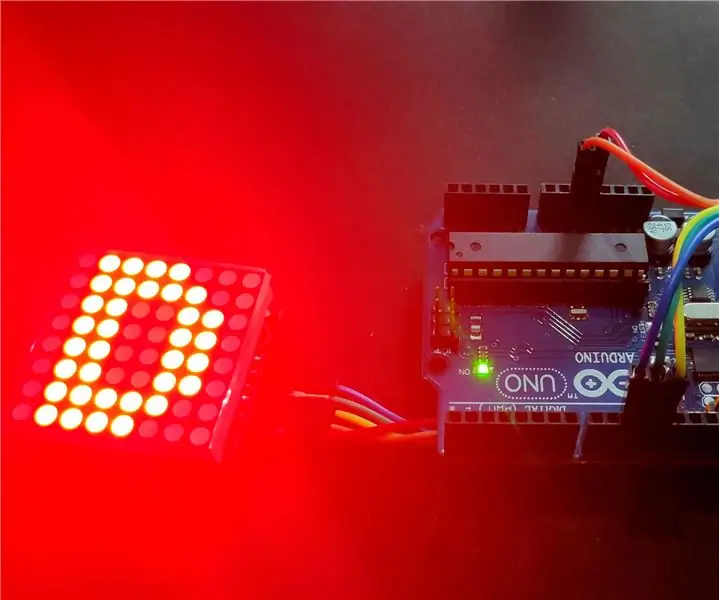

Сборка и тестирование светодиодной точечной матрицы MAX7219: 6 шагов (с изображениями)

Сборка и тестирование светодиодной точечной матрицы MAX7219: Точечно-матричный дисплей - это устройство отображения, которое содержит светоизлучающие диоды, выровненные в виде матрицы. Эти матричные дисплеи используются в приложениях, где требуется отображение символов, графики, символов, алфавитов, цифр. отображаться вместе

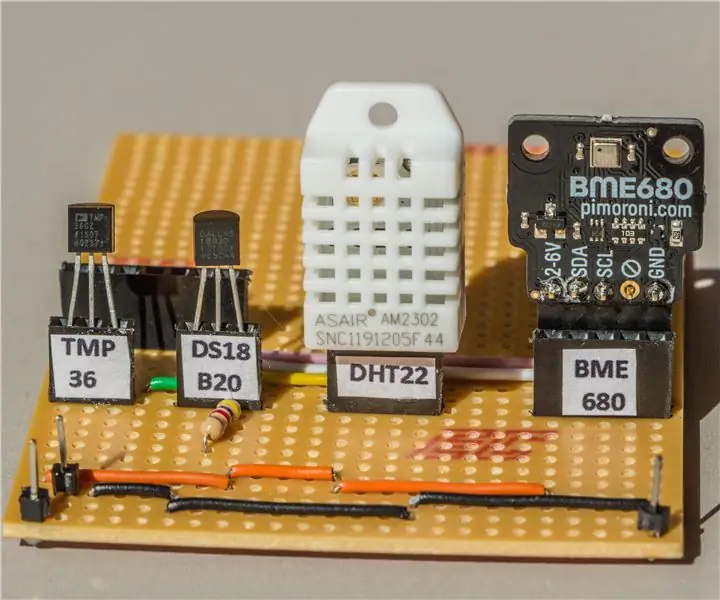

Тестирование датчиков температуры - какой из них для меня ?: 15 шагов (с изображениями)

Тестирование датчиков температуры - какой из них для меня ?: Один из первых датчиков, который хотят опробовать новички в области физических вычислений, - это датчик для измерения температуры. Четыре самых популярных датчика - это TMP36, который имеет аналоговый выход и требует аналого-цифрового преобразователя, DS18B20, wh

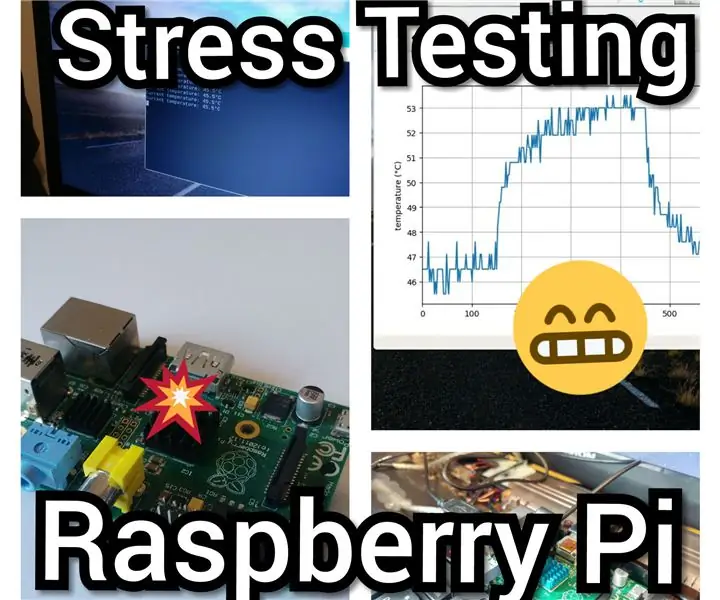

Стресс-тестирование Raspberry Pi: 6 шагов (с изображениями)

Стресс-тестирование Raspberry Pi: когда впервые был выпущен Raspberry Pi, я был охвачен ажиотажем по поводу его покупки, но, в конце концов, я провел больше времени с Arduino, поскольку они больше подходят для проектов в области электроники. У меня есть два оригинальных Raspberry Pi. в сарае, и я подумал, что это

Пайка и тестирование прототипа компьютерного интерфейса Brainwave TGAM Starter Kit: 7 шагов (с изображениями)

Прототип компьютерного интерфейса Brainwave Пайка и тестирование стартового набора TGAM: Исследования в области нейробиологии за последний век значительно расширили наши знания о мозге и, в частности, об электрических сигналах, излучаемых нейронами, запускающимися в мозг. Структуры и частоты этих электрических сигналов можно измерить