Оглавление:

- Запасы

- Шаг 1: Изготовление медных пластин

- Шаг 2: прикрепление жидкокристаллического листа

- Шаг 3: Присоединение элемента TEC

- Шаг 4: Подготовка алюминиевой пластины

- Шаг 5. Присоединение сегментов

- Шаг 6: Установка радиаторов и держателей

- Шаг 7. Загрузка кода

- Шаг 8: безумие подключения

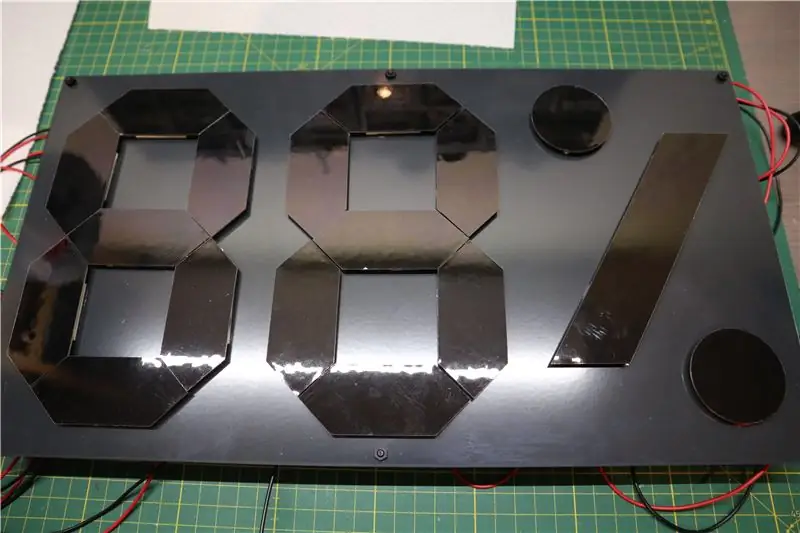

- Шаг 9: Подготовка акриловой пластины

- Шаг 10: Готовый проект

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-06-01 06:10.

Я работаю над этим проектом довольно давно. Первоначальная идея пришла ко мне после того, как я построил демонстрационный образец контроллера TEC для выставки. Чтобы продемонстрировать возможности нагревания и охлаждения ТЭО, мы использовали термохромную краску, которая меняет цвет с черной на прозрачную.

В этом проекте я развил идею и построил двузначный 7-сегментный дисплей с использованием медных пластин, покрытых термохромными пластинами на основе жидких кристаллов. За каждой медной пластиной находится элемент ТЕС, который регулирует температуру и тем самым изменяет цвет жидкокристаллического листа. Цифры покажут температуру и влажность с датчика DHT22.

Вы можете оценить иронию того, что у вас есть устройство, которое отображает температуру окружающей среды, изменяя собственную температуру;-)

Запасы

- 3 шт., Жидкокристаллический лист 150x150 мм (29-33 ° C) (см. Здесь).

- 17 шт., Медные пластины, толщиной 1 мм (размеры см. Ниже)

- Алюминиевая пластина 401 x 220 x 2 мм (серый / черный анодированный)

- Акриловая пластина 401 x 220 x 2 мм (белая)

- 18 шт, элемент Пельтье ТЕС1-12704

- 9 шт., Двухмоторный привод TB6612FNG

- 6 шт., Arduino Nano

- 2 шт., Охлаждающий вентилятор 40x40x10 мм

- 18 шт., Теплоотвод 25x25x10 мм

- Блок питания 12 В, 6 А

- Датчик температуры и влажности DHT22 (AM2302)

- 6 шт., Стойки для печатных плат длиной 40 мм

Кроме того, я использовал эту теплопроводящую эпоксидную смолу, которая была довольно дешевой и имела долгий срок службы. С помощью сверла и дремеля проделали необходимые отверстия в алюминиевых и акриловых пластинах. Держатель для плат Arduinos и драйверов двигателя был напечатан на 3D-принтере и прикреплен горячим клеем. Кроме того, я использовал много-много проводов Dupont для всех соединений. Кроме того, эта печатная плата с винтовыми клеммами очень пригодилась для распределения питания 12 В.

Внимание: очевидно, на многих платах TB6612FNG установлены неправильные конденсаторы. Хотя все продавцы указывают плату для двигателей с напряжением до 15 В, конденсаторы часто рассчитаны только на 10 В. После того, как я взорвал конденсаторы на моих первых двух платах, я снял их все и заменил на подходящие.

Шаг 1: Изготовление медных пластин

Для медных пластин я использовал онлайн-сервис лазерной резки (см. Здесь), куда я мог загрузить прикрепленные файлы dxf. Однако, поскольку формы не очень сложные, лазерная резка не обязательна, и, вероятно, существуют более дешевые методы производства (например, штамповка, распиловка). Всего для отображения необходимо 14 сегментов, два кружка и один штрих. Толщина медных пластин составляла 1 мм, но, вероятно, ее можно было уменьшить до 0,7 или 0,5 мм, что потребовало бы меньшей мощности нагрева / охлаждения. Я использовал медь, потому что теплоемкость и теплопроводность превосходят алюминий, но последний также должен работать достаточно хорошо.

Шаг 2: прикрепление жидкокристаллического листа

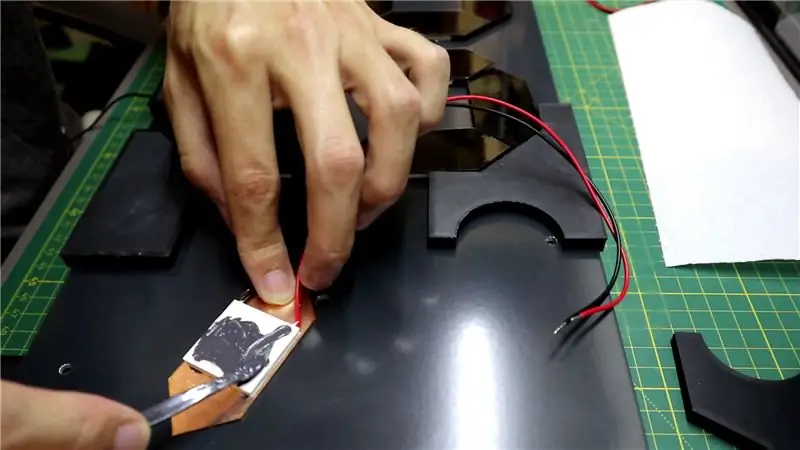

Ключевым компонентом этого проекта является термохромная жидкокристаллическая фольга, которую я получил от SFXC. Фольга доступна для различных температурных диапазонов и меняет цвет от черного при низких температурах, от красного, оранжевого и зеленого до синего при высоких температурах. Я попробовал два разных диапазона частот: 25-30 ° C и 29-33 ° C, и в итоге остановился на последнем. Поскольку нагревать с помощью элемента Пельтье легче, чем охлаждение, диапазон температур должен быть немного выше комнатной.

Жидкокристаллическая фольга имеет самоклеящуюся основу, которая очень хорошо прилипает к медным пластинам. Лишнюю фольгу обрезали вокруг пластины с помощью точного ножа.

Шаг 3: Присоединение элемента TEC

Пельтье прикрепляли к центру каждой медной пластины с помощью теплопроводящей эпоксидной смолы. Тарелки немного больше пельтье, поэтому они полностью скрыты. Для более длинной тарелки, которая представляет собой черту символа процента, я использовал два пельтье.

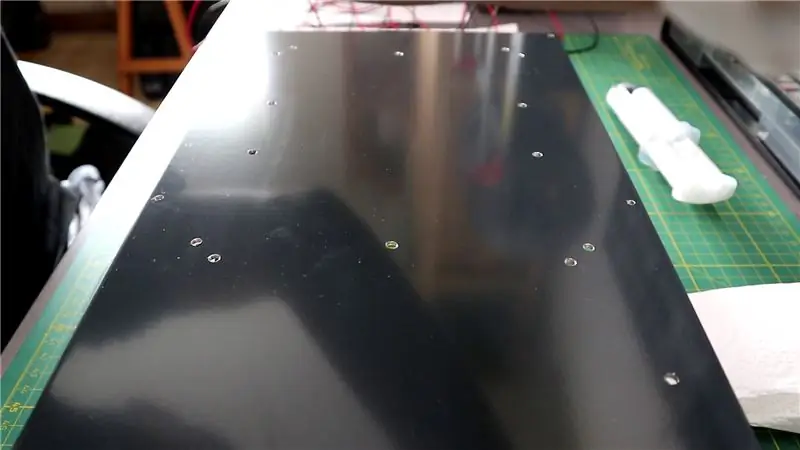

Шаг 4: Подготовка алюминиевой пластины

Чтобы сэкономить, я сам просверлил все отверстия в алюминиевой пластине. Я просто распечатал прикрепленный PDF-файл на бумаге формата А3 и использовал его как шаблон для сверления. Для каждого сегмента есть отверстие, через которое проходят кабели TEC, и 6 отверстий по краям для последующего прикрепления акриловой пластины.

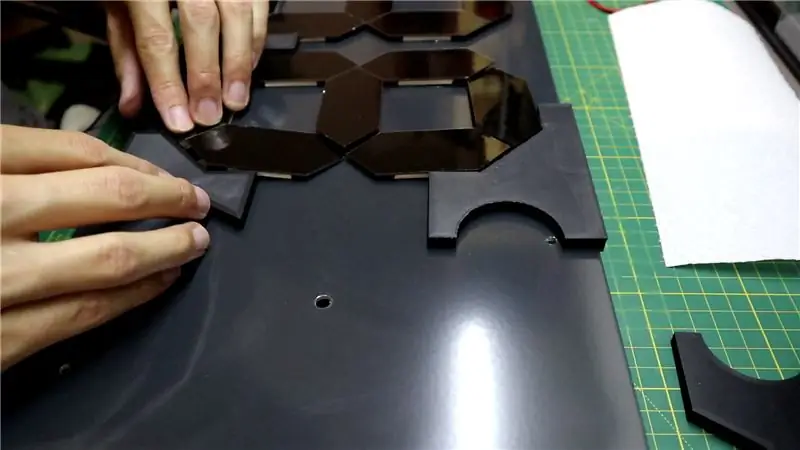

Шаг 5. Присоединение сегментов

Одной из самых сложных частей в этом проекте было правильно прикрепить сегменты к задней пластине. Я напечатал на 3D-принтере несколько приспособлений, которые помогли бы мне выровнять сегменты, но это сработало только частично, потому что сегменты постоянно соскальзывали. Кроме того, кабели надавливают на элемент Пельтье, так что он отсоединяется от пластины. Мне как-то удалось склеить все сегменты в нужном месте, но у одного из пельтье в сегменте тире очень плохая тепловая связь. Возможно, было бы лучше использовать самоклеящиеся термопрокладки вместо эпоксидной смолы, хотя я подозреваю, что со временем они могут ослабнуть.

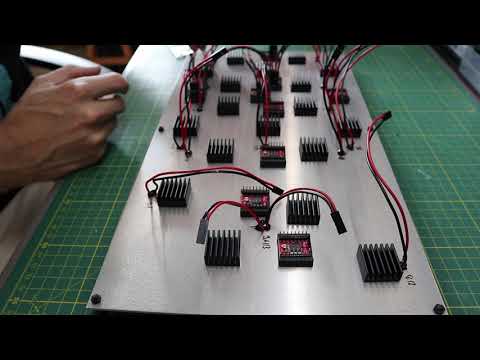

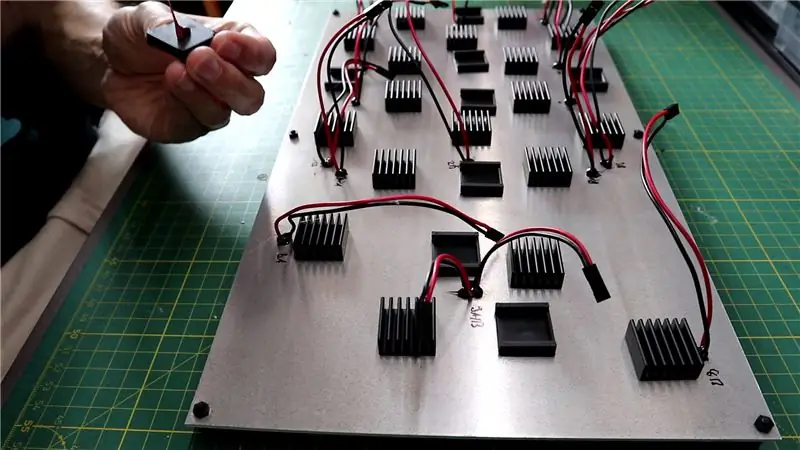

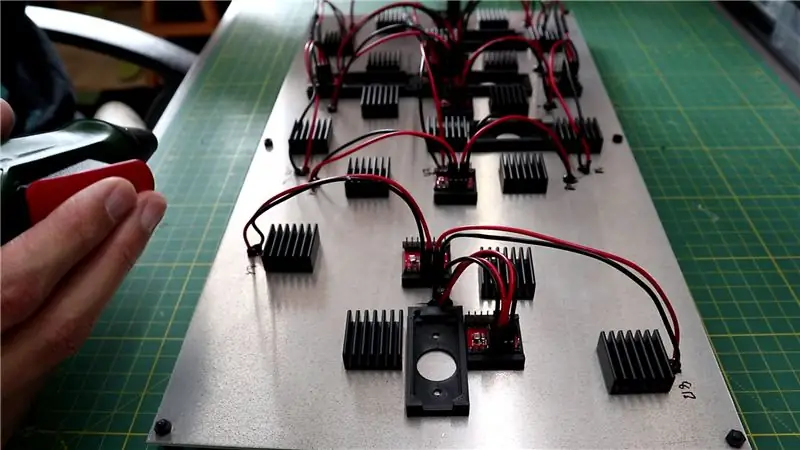

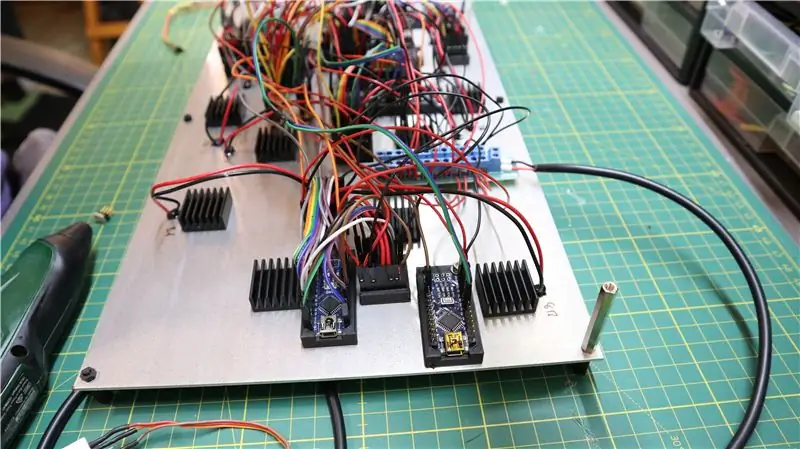

Шаг 6: Установка радиаторов и держателей

Моя первоначальная идея заключалась в том, чтобы просто использовать алюминиевую пластину в качестве радиатора для пельтье даже без вентилятора. Я думал, что общая температура пластины повысится лишь незначительно, так как одни сегменты охлаждаются, а другие нагреваются. Однако оказалось, что без дополнительных радиаторов и без охлаждающего вентилятора температура будет продолжать расти до точки, при которой медные пластины уже не могут охлаждаться. Это особенно проблематично, поскольку я не использую термисторы для управления мощностью нагрева / охлаждения, а всегда использую фиксированное значение. Поэтому я купил небольшие радиаторы с самоклеящейся накладкой, которые были прикреплены к задней стороне алюминиевой пластины за каждым пельтье.

После этого к задней стороне пластины с помощью горячего клея были прикреплены 3D-печатные держатели для драйверов двигателей и ардуино.

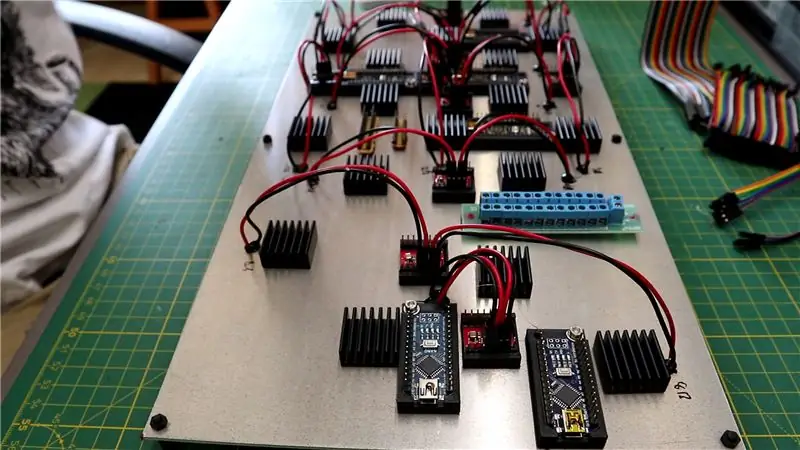

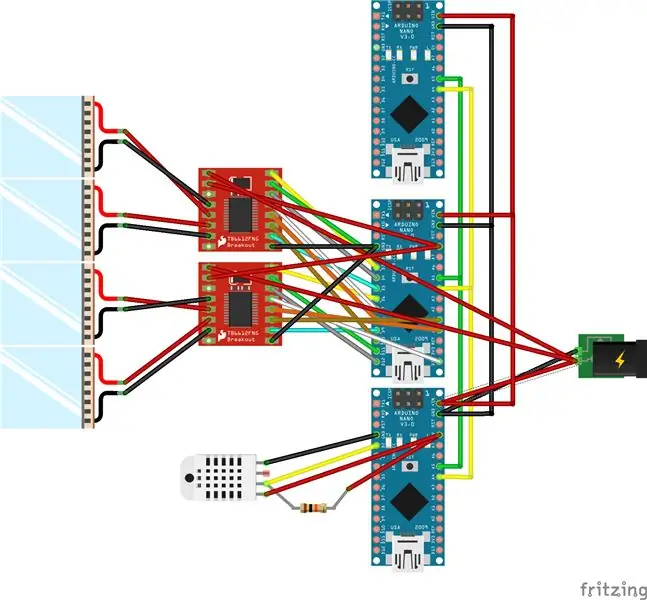

Шаг 7. Загрузка кода

Каждый Arduino может управлять не более чем двумя драйверами двигателя, так как им нужны два PWM и 5 цифровых контактов ввода-вывода. Существуют также драйверы двигателей, которыми можно управлять через I2C (см. Здесь), но они несовместимы с логикой 5 В на Arduinos. В моей схеме есть один «главный» Arduino, который связывается с 5 «подчиненными» Arduino через I2C, которые, в свою очередь, управляют драйверами двигателя. Код для arduinos можно найти здесь, в моей учетной записи GitHub. В коде для "подчиненного" ардуино адрес I2C должен быть изменен для каждого ардуино в заголовке. Также есть некоторые переменные, которые позволяют изменять мощность нагрева / охлаждения и соответствующие постоянные времени.

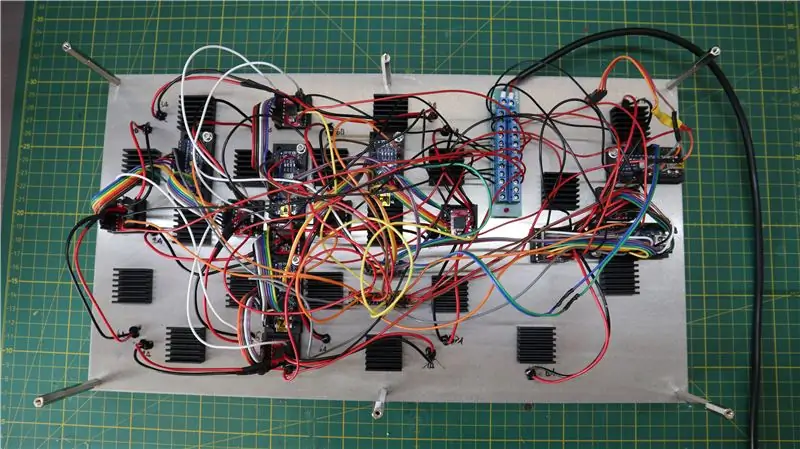

Шаг 8: безумие подключения

Монтаж этого проекта был настоящим кошмаром. Я приложил диаграмму фритзинга, на которой в качестве примера показаны соединения для главного Arduino и одного подчиненного Arduino. Кроме того, есть pdf-документ, в котором указано, какой TEC подключен к какому драйверу двигателя и Arduino. Как вы можете видеть на фотографиях, из-за большого количества подключений проводка становится очень грязной. Я использовал разъемы dupont везде, где это было возможно. Источник питания 12 В распределялся с помощью печатной платы с винтовыми клеммами. На вводе питания я прикрепил кабель постоянного тока с отводными выводами. Для распределения соединений 5 В, GND и I2C я снабдил некоторые прототипы печатных плат штыревыми разъемами.

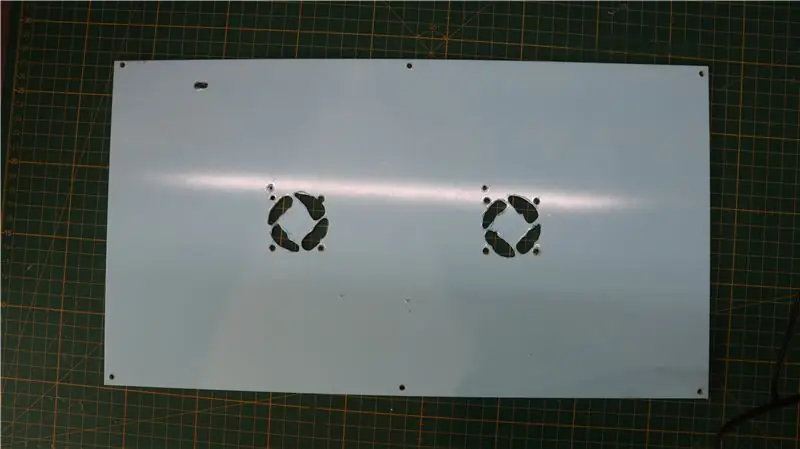

Шаг 9: Подготовка акриловой пластины

Затем я просверлил несколько отверстий в акриловой пластине, чтобы ее можно было прикрепить к алюминиевой пластине через стойки для печатной платы. Кроме того, с помощью инструмента dremel сделал несколько вырезов для вентиляторов и прорезь для кабеля датчика DHT22. После этого вентиляторы были прикреплены к задней стороне акриловой пластины, а кабели пропущены через отверстия, которые я просверлил. В следующий раз, наверное, сделаю пластину лазерной резкой.

Шаг 10: Готовый проект

Наконец, акриловая пластина и алюминиевая пластина были прикреплены друг к другу с помощью стоек для печатных плат длиной 40 мм. На этом проект завершен.

При подключении к источнику питания сегменты будут попеременно показывать температуру и влажность. Что касается температуры, только верхняя точка изменит цвет, в то время как тире и нижняя точка будут выделены при отображении влажности.

В коде каждый активный сегмент нагревается в течение 25 секунд, одновременно охлаждая неактивные сегменты. После этого пельтье выключают на 35 секунд, чтобы температура снова стабилизировалась. Тем не менее, температура медных пластин со временем будет расти, и требуется некоторое время, чтобы сегменты полностью изменили цвет. Измеренный ток, потребляемый для одной цифры (7 сегментов), составляет около 2 А, поэтому общий ток, потребляемый для всех сегментов, вероятно, близок к максимуму 6 А, который может обеспечить источник питания.

Конечно, можно снизить энергопотребление, добавив термисторы в качестве обратной связи для регулировки мощности нагрева / охлаждения. Еще одним шагом будет использование выделенного контроллера ТЕС с контуром ПИД. Это, вероятно, должно обеспечить постоянную работу без особого энергопотребления. В настоящее время я думаю о создании такой системы с использованием драйверов Thorlabs MTD415T TEC.

Еще одним недостатком текущей конфигурации является то, что можно услышать ШИМ-выход 1 кГц драйверов двигателя. Также было бы неплохо, если бы можно было избавиться от вентиляторов, потому что они тоже довольно громкие.

Первая премия в конкурсе металлов

Рекомендуемые:

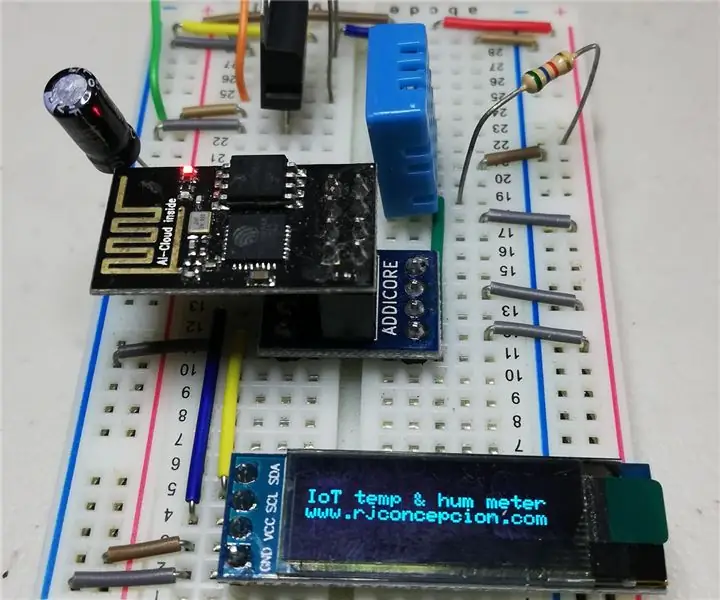

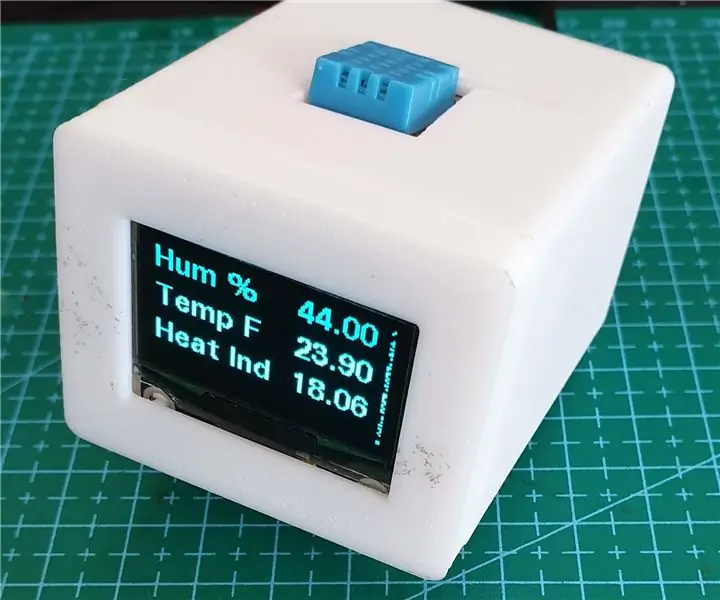

Измеритель температуры и влажности Интернета вещей с OLED-экраном: 5 шагов (с изображениями)

Измеритель температуры и влажности IoT с экраном OLED: проверяйте температуру и влажность на экране OLED в любое время, и в то же время собирайте эти данные на платформе IoT. На прошлой неделе я опубликовал проект под названием Simplest IoT temperature and влажности meter. Это хороший проект, потому что вы можете

Термохромный дисплей температуры и влажности - Версия для печатной платы: 6 шагов (с изображениями)

Термохромный дисплей температуры и влажности - Версия для печатной платы: некоторое время назад был реализован проект под названием Thermochromic Temperature & Дисплей влажности, где я построил 7-сегментный дисплей из медных пластин, которые нагревались / охлаждались элементами Пельтье. Медные пластины были покрыты термохромной фольгой, которая

Дисплей температуры и влажности DHT 11: 4 шага

Отображение температуры и влажности DHT 11: необходимые детали (на складе в Великобритании) Arduino Nano - https://www.amazon.co.uk/Arduino-compatible-Nano-CH340-USB/dp/B00ZABSNUSDHT 11 Sensor - https: // www .adafruit.com / product / 3861.3 " Зеленый экран OLED https://www.amazon.co.uk/DSD-TECH-Screen-Support

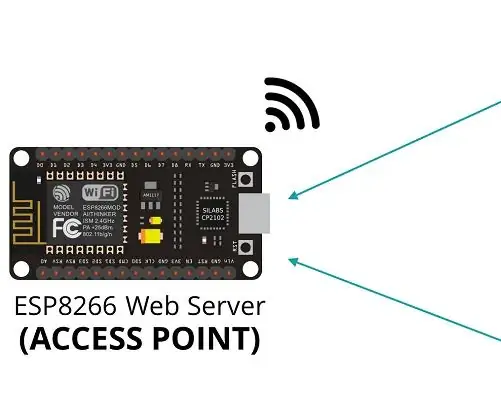

ESP8266 NodeMCU Access Point (AP) для веб-сервера с датчиком температуры DT11 и печатью температуры и влажности в браузере: 5 шагов

ESP8266 NodeMCU Access Point (AP) для веб-сервера с датчиком температуры DT11 и печатью температуры и влажности в браузере: Привет, ребята, в большинстве проектов мы используем ESP8266, а в большинстве проектов мы используем ESP8266 в качестве веб-сервера, чтобы данные могли быть доступны на любое устройство через Wi-Fi, получив доступ к веб-серверу, размещенному на ESP8266, но единственная проблема в том, что нам нужен рабочий маршрутизатор для

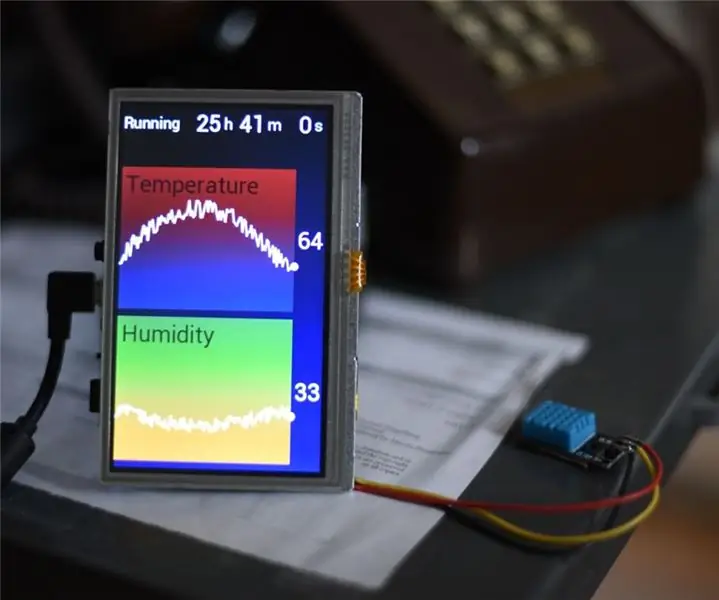

24-часовой дисплей температуры и влажности Arduino: 3 шага (с изображениями)

24-часовой дисплей температуры и влажности Arduino: DHT11 - отличный датчик для начала работы. Подключиться к Arduino дешево и просто. Он сообщает температуру и влажность с точностью около 2%, и в этом руководстве используется Gameduino 3 в качестве графического дисплея, отображающего историю за 24 часа