Оглавление:

- Шаг 1: контейнер для пыли

- Шаг 2: электронные компоненты

- Шаг 3: Рабочее колесо

- Шаг 4: Компонент корпуса

- Шаг 5: Верхняя часть корпуса компонентов

- Шаг 6: основной корпус

- Шаг 7: Закрепление схем на листе из стекловолокна

- Шаг 8: модификация корпуса и основного корпуса из ПВХ

- Шаг 9: сетка от пыли

- Шаг 10: Обивка

- Шаг 11: Окончательная сборка

- Шаг 12: насадки сопла

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-01-23 15:05.

Всем привет, надеюсь, вам, ребята, нравится заниматься своими руками. Как вы прочитали в заголовке, этот проект посвящен созданию карманного пылесоса. Он портативный, удобный и очень простой в использовании. Такие функции, как дополнительный вентилятор, встроенное хранилище сопел и внешний источник питания, выводят вещи на более высокий уровень, чем у обычного пылесоса DIY. Полный процесс сборки был для меня очень интересным и сложным, поскольку он включал в себя различные области работы, такие как электроника, резка и термическое формование ПВХ, некоторые аспекты изготовления, обивка и некоторые другие. Итак, приступим к сборке! А не _ ли нам?

Шаг 1: контейнер для пыли

Контейнер для пыли служит двум целям. Во-первых, для уменьшения диаметра корпуса (сопла). Это помогает увеличить скорость всасывания в конце (эффект Вентури). Во-вторых, это помогает собирать пыль во время процесса всасывания.

Он сделан из двух фитингов из ПВХ. 2-дюймовая муфта из ПВХ и переходник из ПВХ от 1,5 до 0,5 дюйма. Длина 1,5-дюймовой стороны переходника принимается равной 1 см, а остальная часть обрезается ножовкой. К другому концу временно вставляется 0,5-дюймовая труба так, чтобы ее длина составляла 1 см. Эта сторона остается нижней и помещается внутрь 2-дюймовой ПВХ-муфты. Предыдущее расширение из ПВХ на 1 см помогает поднять редуктор, чтобы освободить место для хранения форсунки, которую мы обсудим на более позднем этапе. Теперь, используя сверло подходящего размера, просверливают пылесборник и внутренний редуктор. Обратите внимание, что мы просверливаем отверстие на 1,5-дюймовой стороне редуктора. Аналогичным образом просверливаются 4 отверстия для установки и фиксации болта. Оставшийся воздушный зазор внутри секции затем заделывается эпоксидной замазкой. На этом пылесборник закончен. Переходим к следующему.

Шаг 2: электронные компоненты

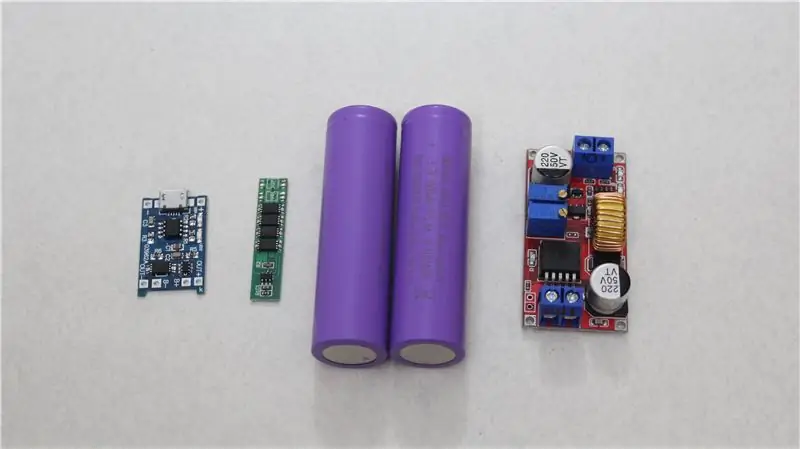

Для выполнения необходимых функций использовалось всего 5 электронных компонентов. Они упомянуты ниже.

1) Модуль понижающего преобразователя постоянного тока / постоянного напряжения

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) системная плата управления батареями 1S (плата BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) 18650 LI-ion аккумуляторов (требуется 2 шт.)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Зарядный модуль

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) Двигатель постоянного тока 40 000 об / мин

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

ПРИМЕЧАНИЕ. Все приведенные выше ссылки не являются аффилированными, и я не заставляю вас покупать конкретный продукт. Рассматривайте это только как ссылку, а также проверьте несколько веб-сайтов и продавцов, чтобы получить самую низкую цену, доступную в вашем регионе.

Теперь мы подробно обсудим каждый компонент ниже.

Модуль понижающего преобразователя постоянного тока / постоянного напряжения

Несмотря на то, что мы могли бы управлять двигателем постоянного тока без этого модуля, добавление этого модуля делает наш пылесос более гибким. Двигатель, который мы используем, потребляет около 4,2 А при 7,4 В. В нашем случае мы используем два ионно-литиевых элемента параллельно, максимум, который мы могли бы получить, составляет около 4,2 В и упадет до 3,7 В, а затем до 2,5 В, когда цепи сработают. в и прерывает дальнейшую разрядку. При тестировании всасывания я обнаружил, что ток 3А для литий-ионного элемента работает хорошо. Таким образом, переход на более высокий 4,2 А не так эффективен, и это намного быстрее разряжает батарею. Таким образом, требуемый ток потребления 3А контролируется с помощью этого модуля. С другой стороны, установка уровня напряжения 7,4 В с помощью модуля помогает нам использовать любой адаптер постоянного тока с выходом ниже 30 В. Оно будет постоянно автоматически понижаться до необходимого значения 7,4 В, что обеспечивает большую гибкость использования.

Системная плата управления батареями 1S (плата BMS)

Плата BMS обеспечивает защиту литий-ионных аккумуляторов от избыточного и недостаточного заряда. Сама плата зарядки способна обеспечить эту функцию, но она рассчитана на максимальный предел 3А. Доведение схемы до максимального предела, что не является хорошей практикой проектирования, я использовал для этой функции отдельную BMS, рассчитанную на 10 А.

18650 литий-ионных элементов

Две из этих ячеек используются параллельно для увеличения емкости. Перед параллельным подключением убедитесь, что каждая ячейка полностью заряжена по отдельности. Батарея с другим уровнем напряжения при параллельном подключении приводит к быстрой неконтролируемой зарядке нижнего элемента более высоким элементом и поэтому не рекомендуется.

Модуль зарядки

Использовать зарядный модуль довольно просто. Поскольку мы используем BMS на выходной стороне, выходные клеммы на зарядном модуле остаются в покое.

Двигатель постоянного тока на 40 000 об / мин

Типичный пылесос на самом деле работает намного ниже 40 000 об / мин. Так почему я выбрал более высокую ценность? Ну, они намного больше того, что я построил. Это в пользу использования большего и широкого рабочего колеса для требуемого всасывания. Но в нашем случае размер был самым приоритетным, и он должен быть достаточно маленьким, чтобы поместиться в кармане. Поэтому использование крыльчатки большего размера не было нашим вариантом. Чтобы компенсировать это ограничение, я выбрал двигатель с более высокими оборотами. Я использовал двигатель постоянного тока RS-370SD с номинальной мощностью 50 000 об / мин при 7,4 В без нагрузки.

Шаг 3: Рабочее колесо

Крыльчатка - основная часть нашего проекта. Это то, что делает возможным вариант всасывания и нагнетания. Поскольку крыльчатка вращается с очень высокой частотой вращения, неуравновешенный вес крыльчатки в любой точке может привести к вибрации всей конструкции во время ее работы. Кроме того, он должен быть прочным, чтобы выдерживать вращение на таких высоких оборотах. Если вы видели другие проекты пылесосов своими руками, вы были бы знакомы с процессом резки металлических листов для изготовления крыльчатки. Это хорошая техника, но часто рабочее колесо неуравновешивается при распределении веса. Принимая во внимание нашу предыдущую проблему с вибрацией, я отказался от этого метода и вместо этого использовал охлаждающий вентилятор постоянного тока в качестве крыльчатки. Однако эти вентиляторы предназначены для работы вне рабочих колес, и мы можем найти подходящий центр для их крепления на валу двигателя. Таким образом, в качестве точки подключения используется отдельный пластиковый игрушечный вентилятор. Листья у него обрублены, а основная центральная часть сохранена. Далее он крепится к крыльчатке с помощью эпоксидной замазки.

Шаг 4: Компонент корпуса

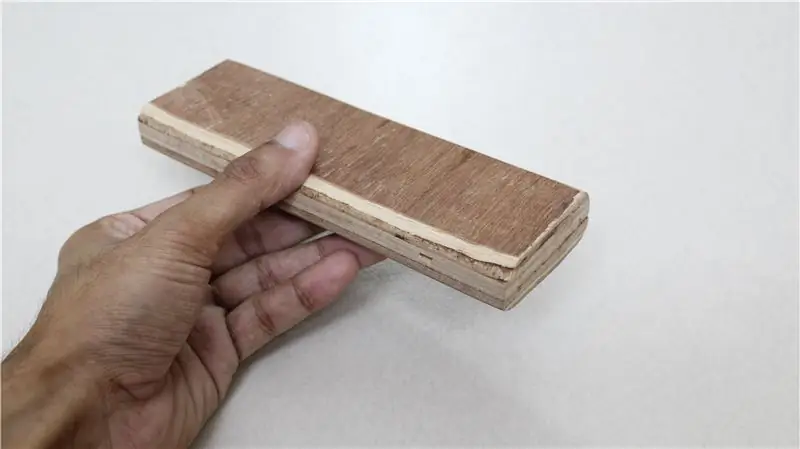

Корпус компонента скрывает все упомянутые выше электронные компоненты. Этот прямоугольный кусок кожуха изготавливается путем нагревания 1,25-дюймовой трубы из ПВХ с помощью теплового пистолета. Чтобы получить нужную форму, я сначала сделал штамп из секции фанеры. Он имеет ширину 5,5 см, длину 16 см и толщину 2 см. Деревянная матрица вставляется в трубу из ПВХ после ее тщательного нагрева. После охлаждения штамп удаляют. Теперь у нас есть прямоугольный полый корпус, открытый с обоих концов. Один из концов снова нагревают, разрезают и загибают, чтобы закрыть эту сторону. На этом корпус компонента завершен.

Шаг 5: Верхняя часть корпуса компонентов

Эта часть содержит порт micro USB для зарядки, переключатель DPDT для переключения между функциями всасывания и нагнетания и разъем постоянного тока для питания непосредственно от адаптеров постоянного тока. Эта секция сделана из небольшой полоски трубы ПВХ. Нагревая его с помощью теплового пистолета, а затем надавливая на него, он превращается в плоский кусок. Открытый конец описанного выше корпуса компонента помещается над ним, и контур обводится маркером. Далее стороны секции снова нагреваются тепловой пушкой и загибаются внутрь так, что эта секция действует как верхнее покрытие корпуса. Теперь мы закончили с основной формой, и следующий шаг - вырезать необходимые отверстия в верхней части этой секции, чтобы в ней можно было разместить розетку и переключатели. Для этой задачи я использовал дрель и заостренный конец горячей пайки. Теперь вставлены розетки и колпачок, и чтобы зафиксировать это на месте, я использовал эпоксидную замазку. Убедитесь, что контакты хорошо обнажены и не покрыты эпоксидной смолой. На этом верхняя часть завершена, и мы вернемся к ее установке на более позднем этапе сборки.

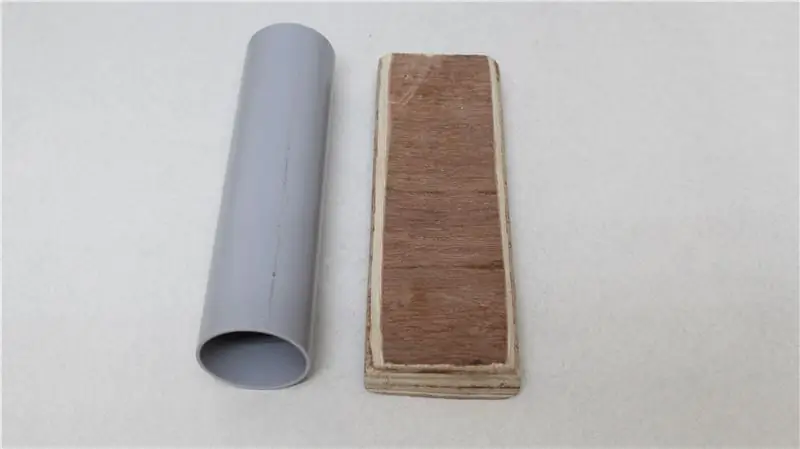

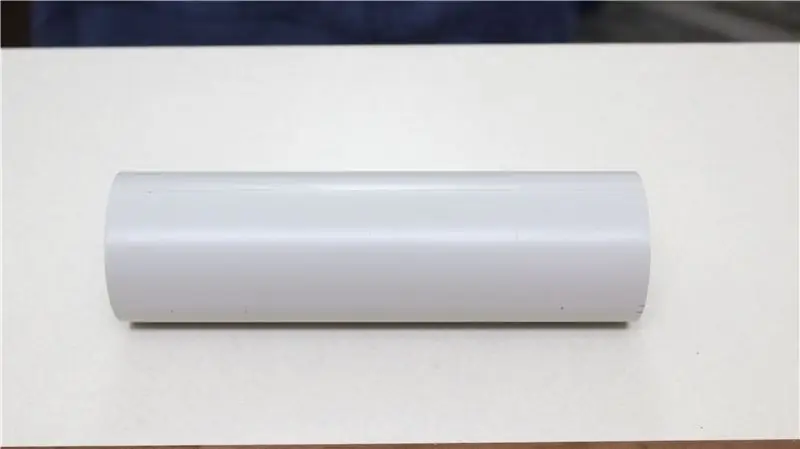

Шаг 6: основной корпус

Основной корпус включает в себя электронику, двигатель, крыльчатку, переключатели и розетки. Он изготовлен из двухдюймовой трубы ПВХ длиной 23 см. Длина зависит от размеров других компонентов, используемых в проекте. Следовательно, эти 23 см - это всего лишь круглая оценка для моего проекта. Следовательно, гораздо лучше построить этот основной корпус ближе к последнему этапу сборки.

Спереди двигатель и крыльчатка должны быть закреплены двумя L-образными зажимами. Сначала к корпусу мотора крепятся L-образные зажимы и от клемм припаиваются провода. Я использовал для этой цели стандартный 1-дюймовый L-образный зажим, но потребовалось бы обрезать и отрегулировать L-образный зажим, чтобы он правильно поместился внутри основного корпуса. Как только это будет сделано, мы сможем просверлить соответствующие отверстия на переднем конце основного корпуса из ПВХ и вставить весь двигатель и L-образный зажим внутрь основного корпуса. Он прикреплен к основному корпусу болтами. Для этой цели я использовал стандартный 1-дюймовый L-образный зажим, но для его правильной установки в основной корпус потребовалось бы немного порезать и подправить L-образный зажим. При установке L-образного зажима не забывайте оставлять небольшое пространство спереди (около 2 см в моем случае), чтобы пылесборник можно было вставить позже. Поскольку крыльчатка предназначена для установки на валу двигателя, мы сможем сделать это на более позднем этапе сборки. Итак, перейдем к остальному.

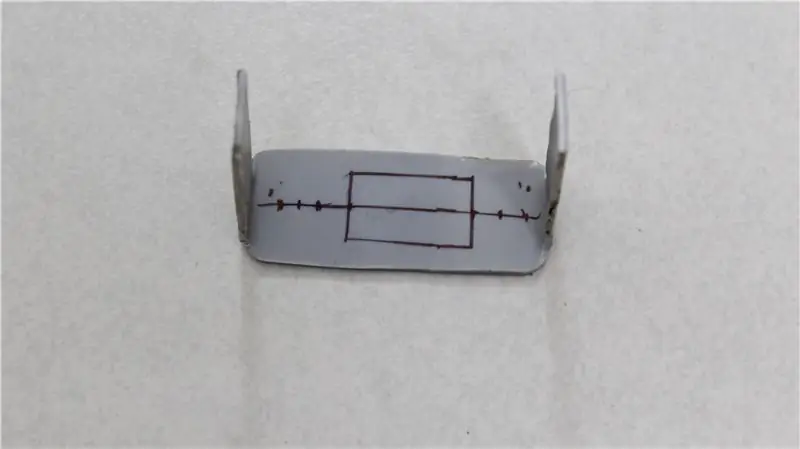

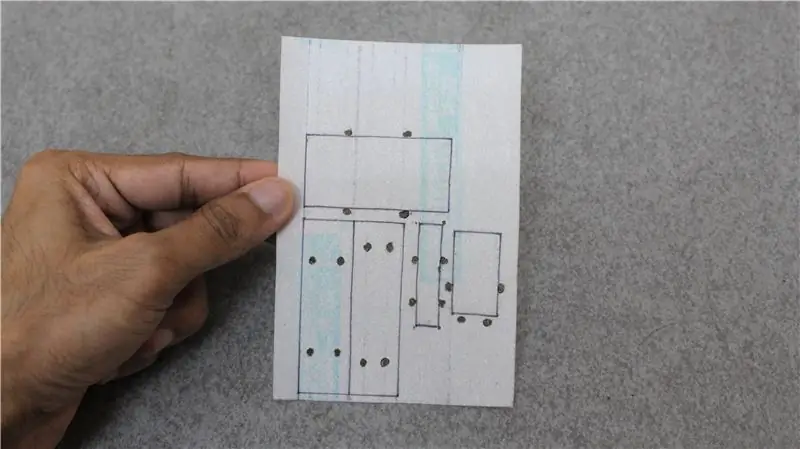

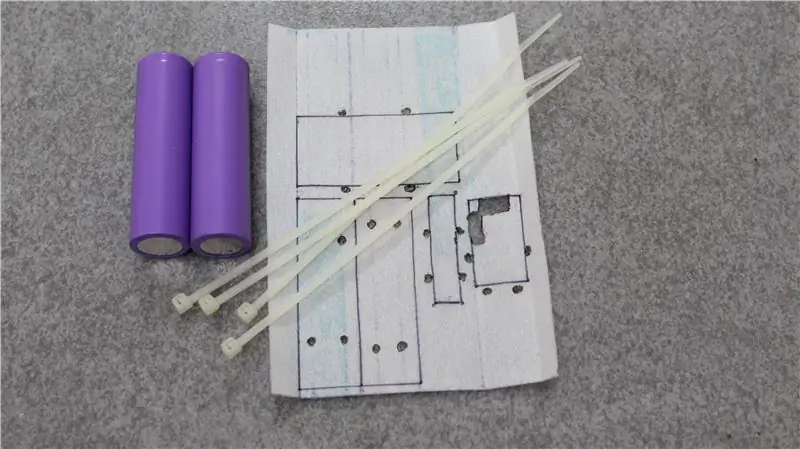

Шаг 7: Закрепление схем на листе из стекловолокна

Я следовал этой технике в большинстве своих проектов. Основная причина - гибкость и удобство размещения компонентов схемы. Большинство из нас, использующих электронные платы, осознают тот факт, что многие из них не имеют надлежащего способа надежного крепления винтами к поверхности. Долгое время занимался этим вопросом, выполняя проекты DIY. Наконец, я подумал об использовании листа стекловолокна и закреплении на нем цепей с помощью стяжек. Во-первых, по нашему требованию вырезается кусок листа. Затем над ним размещаются печатные платы, так что пространство эффективно используется. Контур обводится маркером и вокруг этих контуров делается пара отверстий. Эти отверстия используются для вставки стяжек для фиксации цепей и могут быть сделаны путем протыкания наконечником горячего паяльника. Перед установкой плат спаяны провода со всех выводов плат.

Шаг 8: модификация корпуса и основного корпуса из ПВХ

Этот этап включает в себя прорезь для выключателя, просверливание отверстия для крепления корпуса и прорезь для световой индикации зарядки. Сначала вставьте кожух компонента из ПВХ в основной корпус, пока он не коснется двигателя на другом конце. Также убедитесь, что кожух плотно прилегает к основному корпусу. Использование двустороннего скотча снаружи кожуха может помочь при установке кожуха плотно. Затем с помощью горячего паяльника сделайте прорезь для главного выключателя. Прорезь должна проходить через основной корпус и кожух внутри него. Затем просверлите сквозное отверстие для крепления корпуса на более позднем этапе с помощью болта. Как только это будет сделано, мы сможем снять кожух с основного корпуса. Верхняя секция переключателя теперь вставлена в кожух и просверлены такие же отверстия на ее 2 ножках. Как только это будет сделано, мы можем вставить в нее компоненты схемы (слой поверх листа стекловолокна). Затем подключается и припаяна верхняя секция переключателя в соответствии со схемой подключения, которую я предоставил на этом этапе.

Шаг 9: сетка от пыли

Сетка для пыли действует как фильтр между крыльчаткой и пылесборником, собирая, таким образом, все частицы пыли внутри пылесборника. Внешний кожух для него изготовлен из 1,5-дюймовой заглушки из ПВХ. Закрытая сторона срезается, чтобы получилась кольцеобразная структура. Затем на эту только что отрезанную сторону загибают металлическую сетку подходящего размера. Затем он правильно фиксируется, просверлив 4 отверстия по бокам, а затем закреплен несколькими болтами. Эта секция позже может быть вставлена в переднюю часть основного корпуса.

Шаг 10: Обивка

Большинство процессов будут понятны при просмотре видео. Так что я не буду здесь подробно объяснять. Для обивки я использовал черную ткань из джута и клей из синтетического каучука (резиновый клей). И основной корпус, и пылесборник должным образом покрыты тканью. Перейдем к следующему.

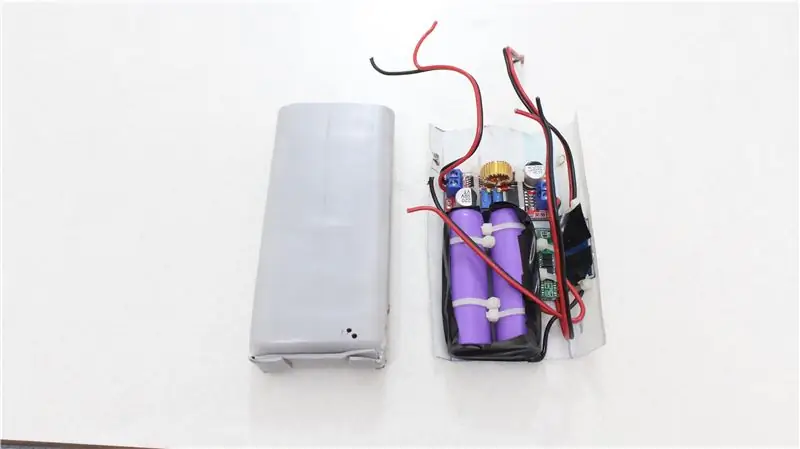

Шаг 11: Окончательная сборка

Кожух предыдущего компонента теперь вставлен в основной корпус. Два провода от двигателя теперь припаяны к соответствующим клеммам. Все остальные провода выводятся через щель выключателя. Теперь верхняя секция переключателя прижимается к корпусу, так что все отверстия совпадают. Теперь через эти отверстия вставляется болт, который фиксирует кожух и верхнюю часть на основном корпусе. Теперь мы можем перейти к последнему набору подключения переключателя включения / выключения сбоку. См. Электрическую схему для его соединений. Теперь мы могли вставить крыльчатку, пылезащитную сетку и пылесборник спереди.

Шаг 12: насадки сопла

Как упоминалось в начале этой статьи, встроенное хранилище насадок - хорошая особенность этого пылесоса. При проектировании пылесборника мы уже оставили место для хранения. Большинство вещей понятно из самого видеоурока. Все форсунки изготовлены из поливинилхлоридных труб диаметром 0,5 дюйма. Он нагревается до разного размера и формы. Я также добавил небольшую щетку перед одним из сопел для легкого удаления пыли. Щетку берут, сломав щетку для краски для волос, а затем приклеивая внутрь насадки с помощью эпоксидного клея.

Чтобы закрыть переднее отверстие пылесборника, у меня есть кусок той же джутовой ткани, которая использовалась в предыдущих работах по обивке. С помощью застежки-липучки, как показано на видео, она устанавливается спереди.

На этом сборка завершена. Сообщите мне свои мысли в разделе комментариев ниже. Увидимся в моем следующем проекте.

Рекомендуемые:

Портативный пылесос Black + Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: 5 шагов (с изображениями)

Портативный пылесос Black + Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: Вы можете потратить +70 евро (долларов или эквивалентная валюта) на отличный портативный пылесос, и через несколько месяцев или год он не будет работать так хорошо … Да, он все еще работает, но меньше работает более 1 минуты, и это бесполезно. Требуется повторное

Карманный визуализатор сигналов (карманный осциллограф): 10 шагов (с изображениями)

Карманный визуализатор сигналов (карманный осциллограф): Привет всем! Мы все делаем так много вещей каждый день. Для каждой работы нужны инструменты. Это для изготовления, измерения, отделки и т. Д. Таким образом, работникам электроники нужны такие инструменты, как паяльник, мультиметр, осциллограф и т. Д

Преобразование Ni-MH в литий-ионный пылесос: 9 шагов (с изображениями)

Преобразование Ni-MH в литий-ионный пылесос: Всем привет! В этой инструкции мы переведем мой ручной пылесос с Ni-MH на литий-ионные батареи. Этому пылесосу почти 10 лет, но за последние 2 года , он почти никогда не использовался, так как у него возникла проблема с его батареями

Первый в мире пылесос в жестяной банке: 18 шагов (с изображениями)

Первый в мире пылесос в жестяном банке: я люблю делать крошечные пылесосы и сделал их много с тех пор, как начал работать более 30 лет назад. Первые были в черных канистрах из полиэтиленовой пленки с серыми защелкивающимися крышками или в ящиках для вечеринок. Все началось, когда я увидел, как моя мама борется с

Самый крутой USB L.E.D. Карманный светильник (карманный вход): 6 ступеней

Самый крутой USB L.E.D. Карманный фонарь (карманный вход): в этой инструкции я покажу вам, как сделать L.E.D. с питанием от USB. свет, который можно сложить до размеров жестяной коробки X-it Mints и легко уместить в кармане. Если он вам понравился, обязательно поставьте + и проголосуйте за меня в конкурсе! Материалы и