Оглавление:

- Запасы

- Шаг 1: УДАЛИТЕ МАГНИТЫ И ОПРЕДЕЛИТЕ ПОЛЯРНОСТЬ

- Шаг 2: ОБРАБОТКА РАБОЧЕГО КОЛЕСА

- Шаг 3: приклейте магниты к крыльчатке

- Шаг 4: Обработка держателя магнита двигателя постоянного тока

- Шаг 5: приклейте магниты к держателю магнита

- Шаг 6: ОБРАБОТКА МУФТЫ ЭЛЕКТРОДВИГАТЕЛЯ - ВОДЯНОЙ НАСОС И КРЕПЛЕНИЕ

- Шаг 7: ПОСТАВЬТЕ ДЕРЖАТЕЛЬ МАГНИТА НА ОСЬ ДВИГАТЕЛЯ постоянного тока

- Шаг 8: ОБРАБОТКА КРОНШТЕЙНОВ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА И РАЗМЕЩЕНИЕ ЭЛЕКТРИЧЕСКИХ КОМПОНЕНТОВ

- Шаг 9: ОБРАБОТКА И СОЕДИНЕНИЕ РАБОЧЕГО УЗЛА

- Шаг 10: ЭЛЕКТРИЧЕСКИЕ ПОДКЛЮЧЕНИЯ И ЗАВЕРШЕНИЕ СБОРКИ

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:49.

- Последнее изменение 2025-01-23 15:04.

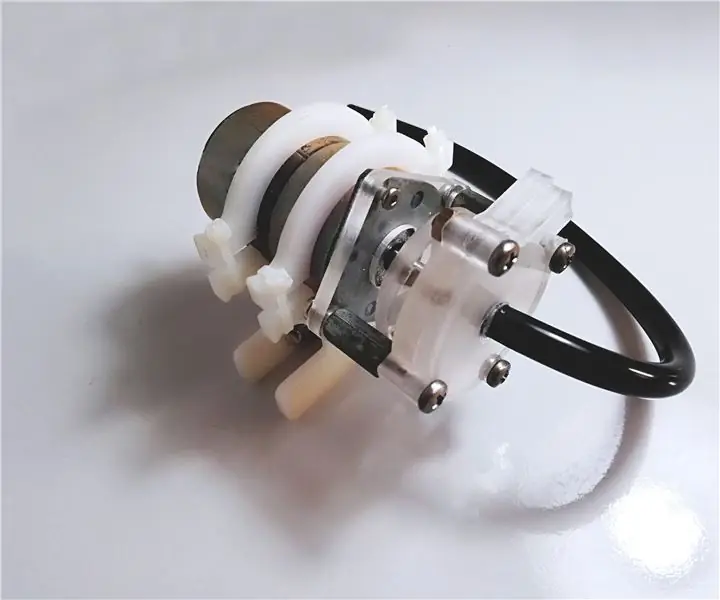

В этой ИНСТРУКЦИИ я объясню, как я сделал водяной насос с магнитной муфтой.

В этом водяном насосе нет механической связи между крыльчаткой и осью электродвигателя, которая заставляет его работать. Но как этого добиться и что побудило меня предложить это решение? Это стало возможным благодаря применению принципа притяжения и отталкивания, который естественным образом возникает между магнитами. Я был мотивирован на выполнение этого проекта, потому что мне нужен был модульный водяной насос, для которого я мог бы легко изменить некоторые его характеристики, такие как форма лопастей рабочего колеса, его радиус, типы материалов и т. Д., И проверить результаты, полученные на их основе. меняется, сохраняя тот же электродвигатель и напряжение. Сначала я начал строить традиционные центробежные насосы, но столкнулся с множеством проблем с утечками воды (между валом электродвигателя и крыльчаткой). По совпадению, в эти дни у YouTuber GreatScott (великого экспериментатора, которым я восхищаюсь) возникли проблемы, аналогичные описанным в этом видео.

Если магниты прикреплены к валу электродвигателя, а также к крыльчатке, возможно, ее можно будет повернуть и направить воду, даже если нет механического соединения. Эта идея вызвала у меня интерес к осуществлению этого проекта, который, я надеюсь, вы найдете полезным.

Опыт, который я приобрел во время завершения этого проекта, позволил мне сделать вывод о том, что есть много практических применений этих принципов не только в области гидравлических насосов.

Запасы

Отказ от ответственности: этот список содержит партнерские ссылки, когда вы регистрируетесь по партнерской ссылке, я зарабатываю небольшую комиссию. Это исходит напрямую от компании и никоим образом не влияет на вас. Эти партнерские ссылки позволяют мне продолжать развивать новые проекты. Спасибо.

- Лист оргстекла размером не менее 200 мм на 150 мм, толщиной 6 мм (используется для изготовления полостей рабочего колеса и муфты электродвигателя).

- Два листа оргстекла 80 мм на 80 мм, толщиной 4,5 мм (используются для изготовления крыльчатки и держателя магнита двигателя постоянного тока).

- Лист оргстекла 200мм на 150мм толщиной 4мм (для крепления электродвигателя).

- Два винта М3 длиной 8 мм и соответствующие гайки (для соединения электродвигателя с муфтой).

- Шесть винтов M4 длиной 20 мм и 2 соответствующие гайки (для верхнего и нижнего соединения полостей рабочего колеса).

- Две распорные гайки M4 длиной 18 мм.

- Два гнездовых разъема типа банан для шасси

- Два штекерных разъема типа банан

- Выключатель питания.

- Электродвигатель диаметром 40 мм и длиной 55 мм, постоянный ток 24 В (DC) с валом диаметром 5 мм.

- Моментальный клей, эпоксидная смола или аналогичный материал.

- Неодимовые магниты длиной 12 мм, толщиной 2 мм и шириной 4 мм.

- Электрический паяльник и кабели для электрических соединений.

- Перманентный черный маркер.

- Отвертки.

- Плоскогубцы

- Компас.

- Фрезерный станок с ЧПУ с рабочей зоной не менее 300 мм на 200 мм.

-

Концевая фреза 1,5 мм фреза

- Гибкий водяной шланг с внешним диаметром 8 мм и длиной не менее 250 мм.

- Емкости для воды

- Кабельные стяжки.

- Источник постоянного тока 19 В или 24 В

Шаг 1: УДАЛИТЕ МАГНИТЫ И ОПРЕДЕЛИТЕ ПОЛЯРНОСТЬ

Магниты, которые использовались в этом проекте, были извлечены из бесщеточного двигателя постоянного тока. С помощью плоской отвертки я слегка надавил на основание магнитов и один за другим мне удалось их снять. Сначала я думал, что это будет очень сложно, но правда в том, что это не так. В конце концов, вы получите набор магнитов, которые были размещены по принципу ПРОТИВОПОЛОЖНЫЕ ПОЛЮСЫ ПРИТЯГИВАЮТСЯ И РАВНО ОТРАЖАЕМЫЕ. С помощью компаса начните отмечать полюса каждого магнита отдельно. Если вы сделаете воображаемый горизонтальный разрез на каждом магните, то в этом типе магнитов одна грань будет СЕВЕРНОЙ, а другая ЮЖНОЙ.

Шаг 2: ОБРАБОТКА РАБОЧЕГО КОЛЕСА

Рабочее колесо с магнитодержателем было изготовлено из цельного куска оргстекла размером 80 мм на 80 мм. Для этого потребовалось сделать двусторонние надрезы. При резке ВСЕХ деталей использовалась фреза ENDMILL диаметром 1,5 мм. Листы оргстекла ВСЕГДА крупнее разрезов, которые необходимо сделать, чтобы вы могли правильно прикрепить его к рабочему столу, оставив для него запас.

Я использовал следующий метод:

Сначала делаются полости для магнитов и сквозное отверстие, расположенное 5 мм на 5 мм от начала координатной оси оргстекла и станка с ЧПУ.

Во-вторых, делается квадратный надрез размером 50 мм на 50 мм на всю глубину материала, в результате чего деталь отсоединяется.

В-третьих, деталь переворачивают и приклеивают растворимым клеем в том же положении, которое она занимала при первом разрезе, но противоположной стороной вверх (используйте возможные следы, оставленные резаком в таблице для отходов. Это проверяется с помощью эталона. отверстие, чтобы деталь застряла в правильном положении (если положение X = 5 мм, Y = 5 мм и Z = 0 выполняется в управляющем программном обеспечении вашего станка с ЧПУ, оно должно точно совпадать с началом контрольного отверстия).

В-четвертых, выполняется нарезка ребер крыльчатки и проделывается центральное сквозное отверстие диаметром 5 мм.

В-пятых, круглый разрез выполняется по всей детали и отделяется от остального материала оргстекла.

Шаг 3: приклейте магниты к крыльчатке

Вы помните, на шаге 1 мы определили полярность магнитов? Пришло время применить эти знания. Нанесите небольшое количество растворимого клея в первую полость магнитов, а затем в первый магнит. Подержите его в этом положении несколько секунд, пока клей не подействует. В зависимости от того, как вы разместили магнит, у вас будет СЕВЕР или ЮГ лицевой стороной вверх, а следующий магнит пойдет противоположной стороной вверх. ПОЖАЛУЙСТА, УТВЕРЖДАЙТЕ, ЧТО ВЫ ВЫПОЛНЯЕТЕ ЭТО НАДЛЕЖАЩИМ, ЭТО ЧРЕЗВЫЧАЙНО ДЛЯ УСПЕШНОГО РАЗВИТИЯ ДАННОГО ПРОЕКТА.

В конце и после повторения предыдущего шага 6 раз вы должны увидеть что-то очень похожее на фотографию, которую я здесь показываю.

Еще раз проверьте с помощью компаса, не меняют ли магниты полярность. НЕ ДОЛЖНО БЫТЬ ДВУМЯ МАГНИТАМИ ОДНОЙ ПОЛЯРНОСТИ.

Важно уточнить, что магниты не должны выходить за поверхность оргстекла, поэтому количество используемого клея должно быть умеренным.

Шаг 4: Обработка держателя магнита двигателя постоянного тока

Держатель магнита двигателя постоянного тока был создан из куска оргстекла размером 80 мм на 80 мм. Держатель магнита двигателя постоянного тока отвечает за передачу крутящего момента на рабочее колесо, когда оно магнитно взаимодействует с ним. Сначала выполняются прорези полостей для магнитов и центральной выемки, затем также должен быть сделан внешний круговой разрез. В моем случае вал двигателя имел фаску 0,5 мм и учитывался на векторном рисунке. Если у используемого вами электродвигателя его нет, используйте векторный круг диаметром 5 мм, найденный на последнем шаге.

Шаг 5: приклейте магниты к держателю магнита

Здесь применяются те же принципы, что и в шаге 3. Нанесите небольшое количество растворимого клея в первую полость магнитов, а затем в первый магнит. Подержите его в этом положении несколько секунд, пока клей не подействует. В зависимости от того, как вы разместили магнит, у вас будет СЕВЕР или ЮГ лицевой стороной вверх, следующий магнит пойдет противоположной стороной вверх. СЛЕДУЙТЕ РЕКОМЕНДАЦИЯМ, ПРЕДСТАВЛЕННЫМ НА ШАГЕ 3

Шаг 6: ОБРАБОТКА МУФТЫ ЭЛЕКТРОДВИГАТЕЛЯ - ВОДЯНОЙ НАСОС И КРЕПЛЕНИЕ

Весьма вероятно, что вам придется трансформировать векторный рисунок этой детали в зависимости от характеристик используемого вами электродвигателя. Эта деталь предназначена для крепления узла крыльчатки к корпусу электродвигателя, обеспечивая разделение между ними. В моем случае я обработал деталь из листа оргстекла толщиной 200 мм на 150 мм и 6 мм, из которого я вырезал полости рабочего колеса. Корпус используемого электродвигателя имеет две резьбы для винтов M3, поэтому два отверстия в этой детали предназначены для винтов M3, а два - для M4.

Шаг 7: ПОСТАВЬТЕ ДЕРЖАТЕЛЬ МАГНИТА НА ОСЬ ДВИГАТЕЛЯ постоянного тока

Держатель магнита двигателя постоянного тока должен быть надежно прикреплен к валу электродвигателя и полностью перпендикулярно ему. В моем случае мне было удобно разместить его на валу, нанести мгновенный клей на соединение, подождать 20 секунд и подать напряжение 5 В на электродвигатель, заставив его вращаться на низких оборотах и дождаться высыхания сборки. При этом мне удалось сделать держатель магнита перпендикулярным оси. НЕ ПЕРЕГРУЖАЙТЕСЬ С КОЛИЧЕСТВОМ КЛЕЯ, КОГДА СИСТЕМА НАЧИНАЕТ ВРАЩАТЬСЯ, КЛЕЙ НАЧНЕТ РАСПРОСТРАНЯТЬСЯ ПО ВСЕМ СТОРОНАМ (ЗАБОТАЙТЕ ЗА ГЛАЗАМИ)

Шаг 8: ОБРАБОТКА КРОНШТЕЙНОВ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА И РАЗМЕЩЕНИЕ ЭЛЕКТРИЧЕСКИХ КОМПОНЕНТОВ

Система поддержки, которую я спроектировал, довольно проста и требует всего четырех стяжек, чтобы прикрепить ее к электродвигателю. В одном из цоколей выполнены полости для переключателя и банановых разъемов. Они были вырезаны из листа оргстекла толщиной 200 мм на 150 мм и 4 мм.

Шаг 9: ОБРАБОТКА И СОЕДИНЕНИЕ РАБОЧЕГО УЗЛА

Полости рабочего колеса были получены из листа оргстекла 200 мм на 150 мм и толщиной 6 мм. СКОРОСТЬ ПОДАЧИ была установлена на уровне 200 мм в минуту. Этот процесс занимает больше всего времени (около 25 минут на лицо). Если в любом случае вы заметите, что фреза диаметром 1,5 мм начинает застревать пластиковым мусором, попробуйте смазать фрезу каким-либо маслом для этих целей. Вначале я соединил сборку с помощью прокладки, но мне показалось, что добиться хорошей герметичности сложнее, чем если бы я соединял детали напрямую. Если вы заметили, что во время работы через стык всасывается воздух, попробуйте закрыть утечку очень небольшим количеством клея.

Шаг 10: ЭЛЕКТРИЧЕСКИЕ ПОДКЛЮЧЕНИЯ И ЗАВЕРШЕНИЕ СБОРКИ

Электрические соединения очень просты:

Сначала определите правильную полярность, в которой двигатель постоянного тока вращается по часовой стрелке, и пометьте их как положительный кабель и отрицательный кабель.

Во-вторых, установите электрическое соединение с паяльником между положительным банановым штекером (красным) и одной из ножек выключателя питания.

В-третьих, припаяйте провод от другой ножки переключателя к плюсовому проводу электродвигателя.

В-четвертых, припаяйте отрицательный кабель двигателя постоянного тока непосредственно к отрицательному банановому разъему (черный).

Соедините весь набор соответствующими винтами и гайками. Вставьте шланг в отверстие, созданное для этой цели, и поместите клей, чтобы удерживать его на месте. Избегайте засорения крыльчатки.

Важное примечание: МАГНИТЫ ДЕРЖАТЕЛЯ МАГНИТА ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА И ИМПЕЛЛЕНТНЫЕ МАГНИТЫ ДОЛЖНЫ БЫТЬ РАЗДЕЛены МЕЖДУ 6 И 8 мм.

Если они расположены очень близко, это вызовет чрезмерную силу трения между крыльчаткой и одной из ее полостей. Если они сильно отсоединены, магнитного взаимодействия может быть недостаточно для передачи необходимого крутящего момента для правильной работы насоса.

Я случайно обнаружил, что, когда система перекачивает воду, крыльчатка кажется «плавающей» внутри полости, и трение с полостями минимально (что я должен буду исследовать дальше).

Если вы выполнили эти шаги, возможно, у вас уже есть собственный вариант этого водяного насоса. Надеюсь, вам понравилось так же, как и мне.

Обновление: я предлагаю stl-файлы этого проекта для тех, у кого есть 3D-принтер. Спасибо Melman2 за предложение.

Финалист конкурса Magnets Challenge

Рекомендуемые:

Автомат для гамбола из картона с громкой связью: 18 шагов (с изображениями)

Картонная машина для жевательной резинки с громкой связью: мы сделали сенсорную машину для жевательной резинки, используя бит micro: bit, плату Crazy Circuits Bit Board, датчик расстояния, сервопривод и картон. Изготовление и использование было "ВЗРЫВОМ"! ? ? Когда вы кладете руку на основание ракеты, датчик расстояния

Применение выдвижной кнопки с вибрационной обратной связью: 7 шагов (с изображениями)

Применение выдвижной кнопки с вибрационной обратной связью: в этом уроке мы сначала покажем вам, как использовать Arduino Uno для управления вибромотором с помощью расширенной кнопки. В большинстве руководств по кнопкам используется кнопка на физической макетной плате, тогда как в этом руководстве кнопка должна быть

Карманный водяной насос: 7 шагов

Карманный водяной насос: в повседневных ситуациях доступная вода часто бывает загрязненной, нездоровой или даже ядовитой. Поэтому часто бывает необходимо транспортировать питьевую воду с более низких уровней на более высокие уровни, где она может быть использована. Водяной насос часто является жизнеспособным вариантом

Электрический водяной пистолет: 10 шагов (с изображениями)

Электрический водяной пистолет: для этого посещения в нашем блоге … https: //bit.ly/2OamVHk

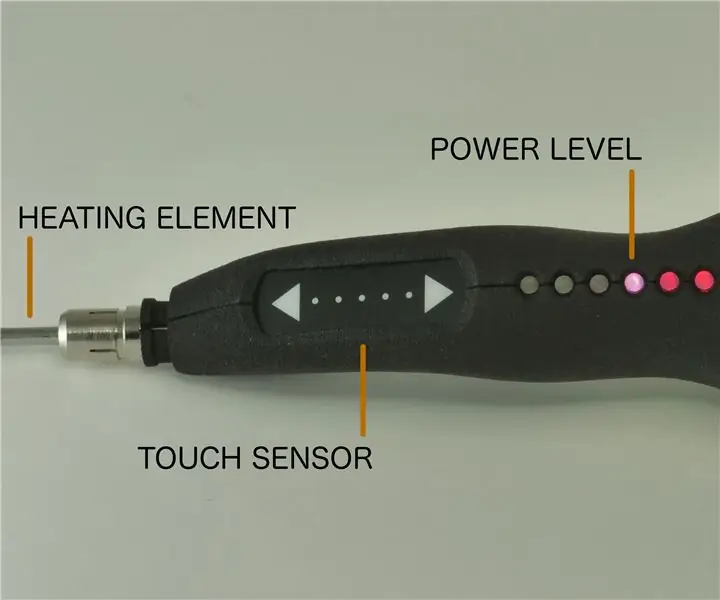

Solderdoodle Plus: паяльник с сенсорным управлением, светодиодной обратной связью, корпус с 3D-печатью и USB-аккумулятор: 5 шагов (с изображениями)

Solderdoodle Plus: паяльник с сенсорным управлением, светодиодной обратной связью, корпус с 3D-печатью и аккумуляторная батарея USB: нажмите ниже, чтобы перейти на страницу проекта на Kickstarter, посвященную Solderdoodle Plus, беспроводному многофункциональному инструменту с аккумуляторной USB-батареей и сделать предварительный заказ серийной модели! Https: //www.kickstarter.com/projects/249225636/solderdoodle-plus-cordless-usb-rechargeable-ho