Оглавление:

- Запасы

- Шаг 1. У вас есть подходящий мотор?

- Шаг 2: тест скорости

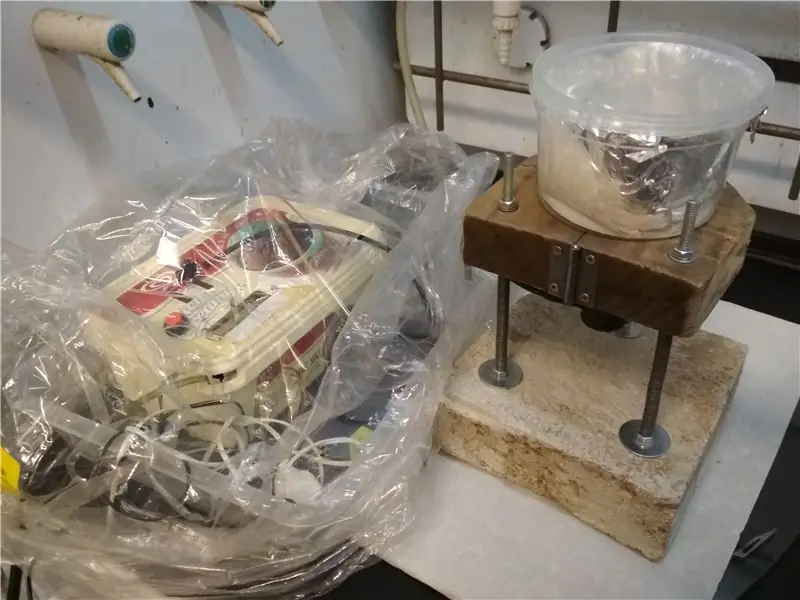

- Шаг 3: Образец патрона

- Шаг 4: Соберите опору двигателя - основание и пружины

- Шаг 5: Сборка крепления двигателя - корпус двигателя

- Шаг 6: Постройте крепление двигателя - камера

- Шаг 7: Построение схемы управления

- Шаг 8: Калибровка и тестирование

- Шаг 9: Благодарности

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:49.

- Последнее изменение 2025-01-23 15:04.

Не все оборудование рассчитано на срок службы, я студент / исследователь, изучаю тонкопленочные материалы для солнечной энергетики. Одно из оборудования, от которого я зависел, называется центрифугированием. Это инструмент, используемый для изготовления тонких пленок материала из жидкого раствора или прекурсора. Из этих тонких пленок можно наслоить такие устройства, как солнечные панели или светодиоды.

В моем университете у нас было много проблем с более доступными коммерческими продуктами, которые доступны по цене, эквивалентной нескольким тысячам долларов. Эти коммерческие машины для нанесения покрытий методом центрифугирования используют вакуумный патрон для удержания образцов, и проблемы, с которыми они столкнулись, включали заклинившие двигатели, засорение вакуумных патронов, дымящиеся конденсаторы, среди прочего, которые влияли на обратную связь, на которую полагалось управление скоростью. Я не осведомлен о проблемах, с которыми сталкивалась каждая исследовательская группа, но я знаю, что, по крайней мере, одна из них ремонтировалась или ожидала ремонта в любой момент времени.

Дизайн, которым я делюсь, прост: изначально для хранения образцов использовалась двусторонняя лента вместо вакуумного патрона, позже он был обновлен до более простого в использовании дизайна (см. Шаг 6). При малой нагрузке он эксплуатируется более года. Не было никаких проблем, кроме износа реле (при установке это было не новое реле).

Проект сделан в основном из найденных деталей, таких как двигатель с номинальным током 1 "лер" (500 мА), бетон, строительная древесина и некоторые утилизированные электронные компоненты.

Запасы

Я ожидаю, что любой, кто попробует этот проект, внесет изменения, так что это неполный список того, что необходимо для проекта.

Основной:

Двигатель постоянного тока, способный развивать скорость не менее 4000 об / мин.

Чак сделан под выбранный мотор (обсудим позже)

Камера:

Круглая пластиковая ванна (я использовала ванну из-под йогурта)

Толстый пластик или альтернатива для выравнивания дна ванны

Бумажное полотенце

Лента

Устанавливать:

обрезь сосны 38х228 мм (обычно используется для стропил в кровле)

Петля длиной 30 мм

Резина или твердая пена (крепление двигателя)

Болт M6 с отверткой подходящей головки

Гайка M6

Шайба 6 мм

База и подвеска:

Тяжелое основание (я использовал обрезанный по размеру бетонный блок)

M6 Резьбовой стержень

9 гаек M6 для резьбовой шины

3x длинные пружины диаметром 8 мм

Шайбы 12x 6 мм

Основы управления:

Коробка проекта (я использовала ванну для мороженого, это хороший повод съесть мороженое)

Источник питания 12 В (я использовал 2, чтобы мотор мог работать от отдельного источника)

1x выпрямительные диоды для мотора

2-х ступенчатый таймер:

2x n-канальных MOSFET (например, IRF540)

2x 47 мкФ крышка из алюминия 35 В

2x двойные горки B500k

Резистор 200 кОм

Резистор 10 кОм

2 выпрямительных диода для реле

Мгновенный контакт нажатием кнопки

Реле SPST (запуск / останов таймера)

Реле DPDT (таймер переключения скорости 1 / скорости 2)

Схема ШИМ:

1x таймер NE555

1x резистор 1 кОм

2 конденсатора по 10 нКл

1x n-канальный MOSFET (например, IRF540)

1x радиатор для MOSFET

1x изолирующая силиконовая шайба для радиатора

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k горшков (рабочий цикл)

1x выпрямительные диоды для реле

Проверка скорости двигателя:

Идеально:

оптический тахометр.

Альтернатива:

Лента

Тонкая проволока, похожая на твердый предмет (например, проволока, зубочистка, скрепка)

Компьютер с установленной программой "Audacity"

Шаг 1. У вас есть подходящий мотор?

Большинство машин для нанесения покрытий должны работать в диапазоне скоростей от 500 до 6000 об / мин. Моя работа требует 2000 и 4000 об / мин в качестве наиболее важных скоростей, поэтому я мог обойтись двигателем постоянного тока, который у меня лежал, который работал в диапазоне от 1100 до 4500 об / мин, мой двигатель может работать медленнее, хотя более низкие скорости менее надежны из-за сопротивление в двигателе.

Найдите подходящий двигатель и источник питания, если у вас двигатель 12 В. Подберите напряжение, необходимое для вашего двигателя, и в идеале ток источника питания должен быть на 20% больше, чем требуется для двигателя. Если у вас двигатель на 24 В, вам понадобится понижающий преобразователь или отдельный источник питания для обеспечения 12 В для электроники.

Затем мы хотим проверить минимальную и максимальную скорость, которую может поддерживать ваш двигатель. Если у вас есть источник питания с выбираемым / регулируемым напряжением, используйте его, если нет, постройте схему ШИМ, показанную в схеме управления далее (или полную схему управления).

Шаг 2: тест скорости

Оптический тахометр - отличный инструмент для проверки скорости двигателя, если вы можете его достать, здесь я представляю альтернативный метод.

Часть А

1. Подготовьте компьютер для записи звука с помощью бесплатного звукового редактора Audacity.

2. Оберните изолентой вал двигателя (подойдет электрическая или малярная лента).

3. Установите для двигателя самую низкую скорость, с которой он может работать.

4. Начните запись звука.

5. Как показано в видео к этому разделу, слегка прижмите металлическую булавку, гвоздь или скрепку к ленте на несколько секунд.

6. Остановите запись.

7. Повторите эти действия на максимальной скорости.

8. Просмотрите звук и определите число оборотов в минуту.

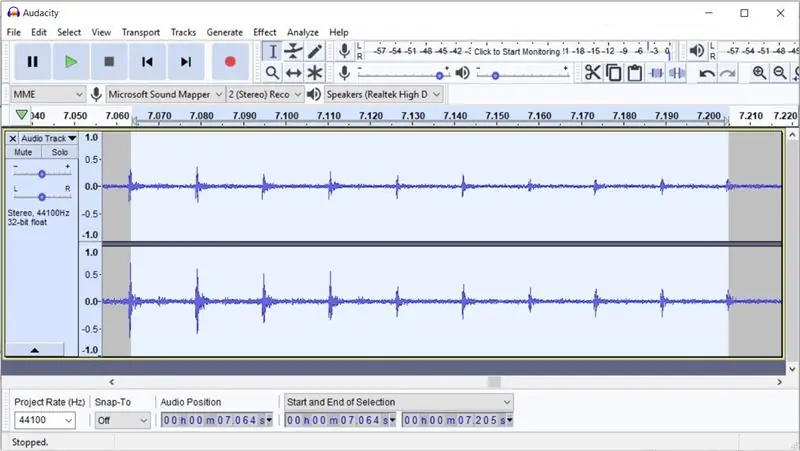

Когда мы касаемся ленты металлической булавкой, мы хотим, чтобы она едва касалась. Чем ближе вы подносите штифт к валу двигателя, тем больше должна изгибаться лента, чтобы пройти по ней, и тем больше мы замедляемся или принимаем импульс от двигателя. Если контакт между лентой и металлической булавкой слишком светлый, мы можем не получить достаточно громкости записи, чтобы сообщить нам, когда произойдет контакт. Чтобы рассчитать количество оборотов в минуту на основе звука в Audacity (см. Рисунок вверху)

Часть B

1. Увеличьте аудио, пока не увидите отчетливые выступы в местах соприкосновения булавки.

2. Щелкните левой кнопкой мыши на пике и удерживайте его, перемещая мышь так, чтобы выделенная область охватывала не менее 5 пиков.

3. Подсчитайте количество пиков.

4. Используйте отображение времени «Начало и конец раздела» в нижней части окна, чтобы узнать время, которое потребовалось для появления этих пиков / поворотов.

5. (количество пиков) / (время в секундах) = оборотов в секунду

6. RPM = (оборотов в секунду) * 60

Важно убедиться, что ваш двигатель может работать на нужных вам скоростях, прежде чем строить корпус для этого двигателя. Мы повторим тест скорости в конце для калибровки, позже пропустив шаг 7 части A и заменив шаг 3 любой скоростью, которую мы тестируем.

Шаг 3: Образец патрона

Самая важная часть этой сборки - патрон для образцов. Что касается алюминиевого патрона, мой друг (Джерри) повернул его на токарном станке, затем нарезал резьбу, чтобы она подходила к моему конкретному двигателю (имперская резьба в моем случае). Для двигателя с резьбой на валу установка патрона - это просто ввинчивание его после того, как он будет изготовлен (ссылка). Я считаю, что это проще, хотя при установке патрона более вероятно возникновение прецессии. Если вы используете двигатель с гладким валом, у вас не будет проблем с «люфтом» резьбы. Проблема здесь в том, что вал нужно будет либо наклеить, либо, что еще лучше, установить установочный винт, чтобы затянуть его на валу.

Если у вас есть доступ к токарному станку по металлу и кто-то умеет им пользоваться, то лучше повернуть патрон. Если у вашего двигателя есть резьба, постучите резьбой по центру патрона. Для двигателя с гладким валом вам нужно будет использовать что-то вроде установочного винта, чтобы прижать к боковой стороне вала и удерживать его на месте.

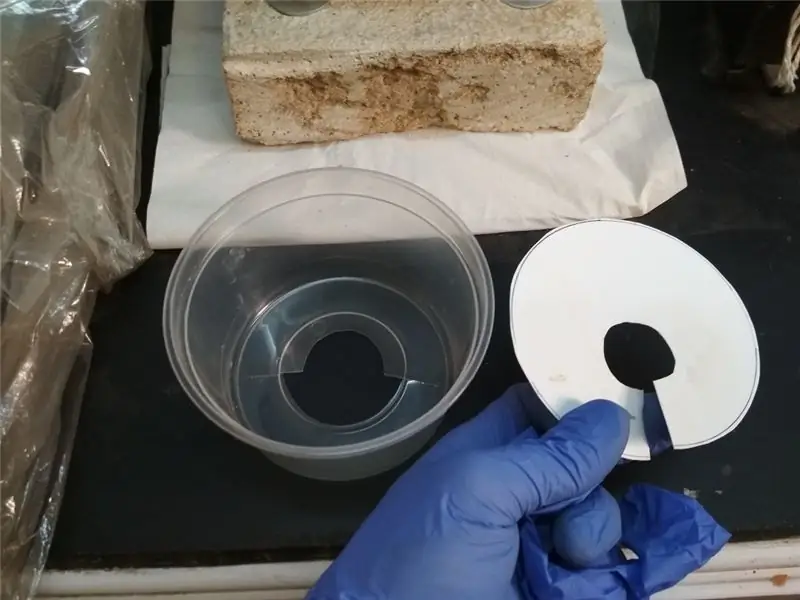

Альтернативный вариант, показанный на рисунках выше, - это взять кольцевую пилу и отрезать диск с помощью сверлильного станка. После этого с помощью метчика вбейте нить в центр. Если у вас мягкий материал, вы можете удалить заусенец с помощью ножа, для более твердого материала подойдет напильник. Затем верхняя часть отверстия может быть заполнена эпоксидной смолой, или вырез из металлического листа может быть покрыт эпоксидной смолой на поверхности.

БЕЗОПАСНОСТЬ: Использование клея / эпоксидной смолы на патроне не рекомендуется, поскольку, если клей выходит из строя… куда денется патрон. Патрон будет вращаться с высокой скоростью во время использования, поэтому патрон из тонкой металлической пластины потенциально превращает его в отрезной диск. Рекомендую использовать материал толщиной не менее 5 мм.

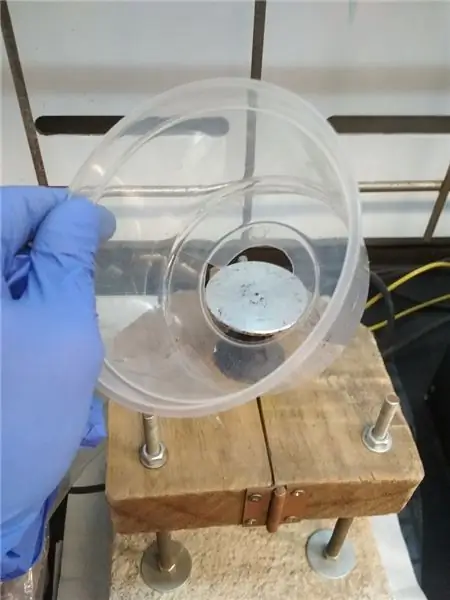

Шаг 4: Соберите опору двигателя - основание и пружины

Крепление двигателя должно служить двум целям: удерживать двигатель на месте и гасить вибрации. Крепление, которое вы сделаете, будет соответствовать вашему двигателю. Я опишу, что я сделал, чтобы дать вам представление о том, как сделать свой собственный. У некоторых двигателей есть вентиляция сбоку, поэтому помните, где она находится, и держите ее в стороне для охлаждения.

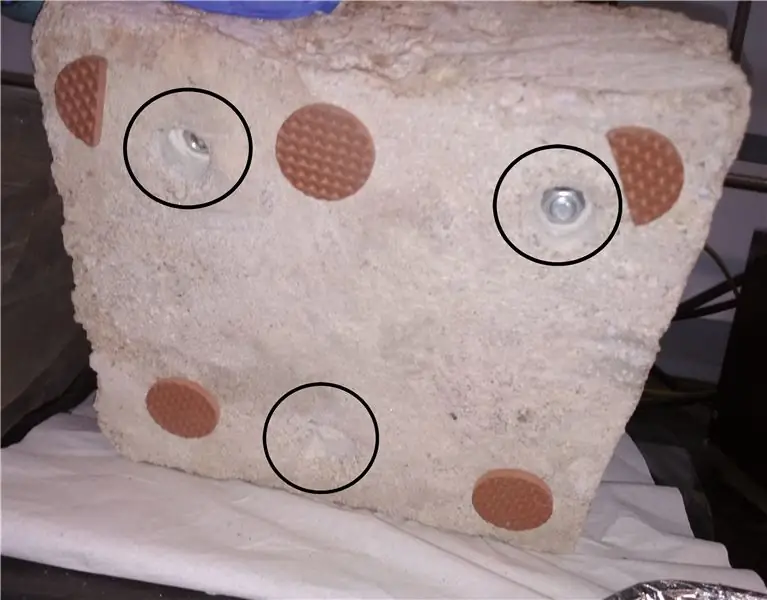

Основание и пружины Найдите тяжелое основание, достаточно большое для этого проекта. Я нашел кусок бетона подходящей толщины и отрезал его до нужного размера с помощью алмазного лезвия для угловой шлифовальной машины. Бетонная брусчатка или толстая металлическая плита также подойдут. Если можете, попробуйте найти что-нибудь, что не нужно резать.

Камни в бетоне затрудняют просверливание, и иногда это означает, что отверстия будут смещаться в сторону. Поэтому я просверлил отверстия в основании для стержня с резьбой, прежде чем разметить отверстия на корпусе двигателя (если у вас есть более податливый материал, порядок не будет иметь значения).

1. Просверлите отверстия для стержня с резьбой сверлом по камню диаметром с стержень с резьбой.

2. Используйте сверло по камню гораздо большего размера, чтобы противодействовать утоплению конца стержня с резьбой, шайбы и гайки, которые будут находиться под основанием.

3. Отметьте отверстия на деревянном блоке корпуса двигателя для стержня с резьбой или на листе бумаги, чтобы использовать его позже в качестве шаблона.

4. Обрежьте стержень с резьбой до нужной длины, подпилите обрезанный край и проверьте, что резьба все еще в порядке. Наденьте гайку на планку перед резкой. Когда он удален, он может исправить / выровнять резьбу, если впоследствии она не будет слишком повреждена.

5. Проденьте стержни в бетон, а затем по шайбе и гайке с каждой стороны.

6а. Если вам удалось найти пружины, достаточно длинные и жесткие, чтобы поддерживать двигатель и корпус, вы можете разместить их, а затем установить толстую шайбу. Требуется толстая шайба, так как тонкая шайба может попасть в резьбу. Вы можете сделать шайбу своими руками, просверлив отверстие в подходящем куске металла и обработав отверстие напильником.

6б. Если вы предпочитаете не использовать пружины, вместо них можно использовать гайку и шайбу, недостатком является то, что они не будут служить для гашения вибраций двигателя.

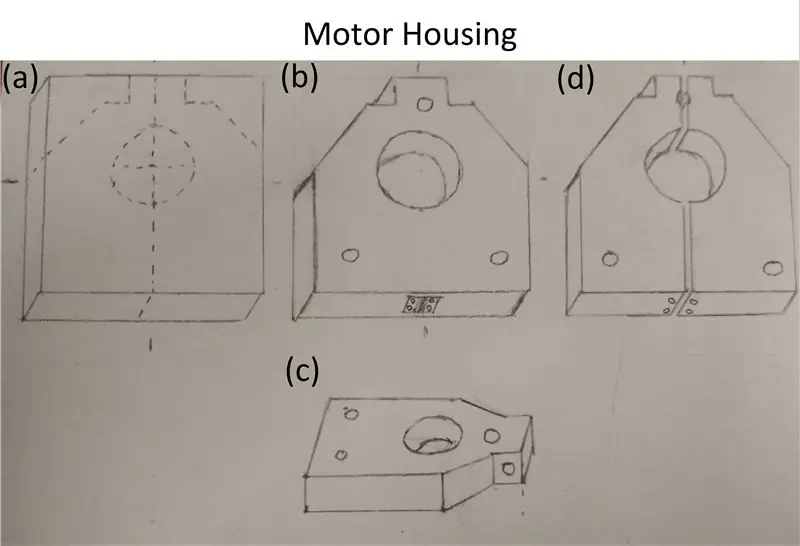

Шаг 5: Сборка крепления двигателя - корпус двигателя

Корпус мотора был выполнен в виде зажима, куски сосны были шарнирно соединены между собой с выемкой в центре и гайкой и болтом для его прочного крепления. Дерево, которое использовалось для моего жилья, было обрезком от стропила сечением 38x228 мм.

1. Определите размер дерева, который вам нужен для вашего двигателя, и отметьте его, как показано на (а) фотографии выше.

2. Отметьте отверстие размером не меньше диаметра вашего мотора, нам нужно немного места для резиновой полоски, которая будет между мотором и корпусом. Сборка щадящая размер отверстия из-за зажимного крепления (шарнир и болт).

3. Просверлите пилотное отверстие, затем просверлите отверстие с помощью кольцевой пилы. Кольцевой пилой я использовал только пропилы глубиной около 22 мм, поэтому я просверлил половину с каждой стороны.

4. Отметьте и просверлите отверстия для стержня с резьбой, который будет поддерживать корпус двигателя. Они должны быть как минимум на 1 мм толще стержня с резьбой, чтобы обеспечить свободное движение.

5. Закрутите петлю согласно пункту (b) на фотографии выше, затем снимите ее. Это для того, чтобы проделать дырочки.

6. Вырежьте форму, как показано на (b) на фотографии выше, я использовал ножовку.

7. Форма позволяет располагать болт напротив петли. Просверлите отверстие для болта, как показано в (c) на фотографии выше. Отверстие должно быть примерно на 2 мм больше, чем болт, чтобы можно было легко открывать и закрывать узел.

8. Отрежьте деталь по длине, как показано на (d) на фотографии выше, затем снова закрутите петлю.

9. Оберните двигатель резиновой лентой и поместите в корпус вставку и затяните гайку, болт и шайбу, чтобы удерживать корпус закрытым, сделайте это прочно, но не слишком туго. Если у вашего мотора есть вентиляция сбоку, убедитесь, что вы не блокируете его поток воздуха.

10. Установите корпус двигателя на основание. Убедитесь, что пружины на месте с шайбой сверху. Установите шайбу и гайку на 3 стержня с резьбой, чтобы удерживать двигатель. Между корпусом двигателя и шайбой сверху можно разместить дополнительную резиновую прокладку, чтобы лучше снизить вибрацию.

11. Затяните 3 гайки, используя спиртовой уровень.

Шаг 6: Постройте крепление двигателя - камера

Для изготовления камеры я использовал прозрачную ванну для йогурта и толстый пластиковый лист.

1. Используйте нож, чтобы вырезать форму в основании контейнера, через которую вы можете протянуть патрон (для патрона, который не будет сниматься для очистки). Я вырезал диагональ по основанию контейнера, чтобы было больше места для маневрирования контейнера, чтобы он поместился над патроном, не увеличивая отверстие в центре.

2. Закрепите контейнер на месте с помощью куска ленты снаружи контейнера. Я предпочитаю это постоянное крепление для облегчения очистки.

3. Поместите бумажное полотенце на дно контейнера для впитывания жидкости во время нанесения покрытия центрифугированием, затем накройте камеру алюминиевой фольгой. При необходимости используйте кусок ленты, чтобы она не касалась вала или патрона. Эту «повязку» нужно периодически менять. Фольга улавливает большую часть жидкости, а бумажное полотенце - большую часть того, что проходит сквозь фольгу.

Бонус: после использования метода двустороннего скотча для прикрепления образцов я взял подсказку от Ossila (у них есть качественное лабораторное оборудование) и разрезал старую кредитную карту, чтобы сделать крепление без вакуума / без ленты для моих образцов.

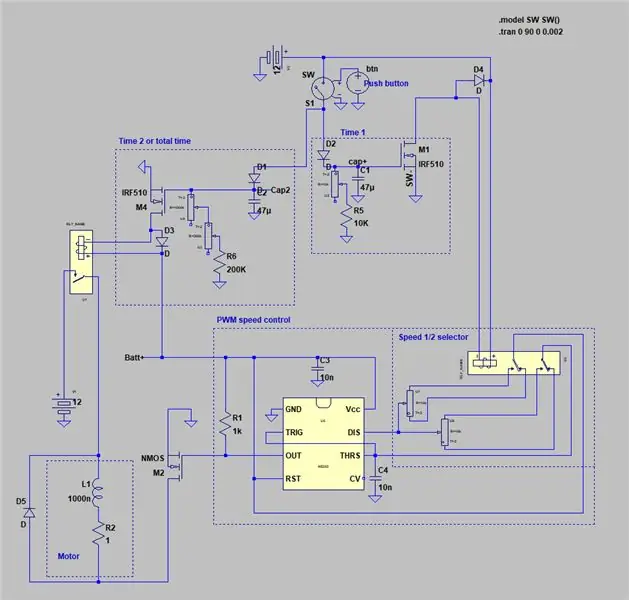

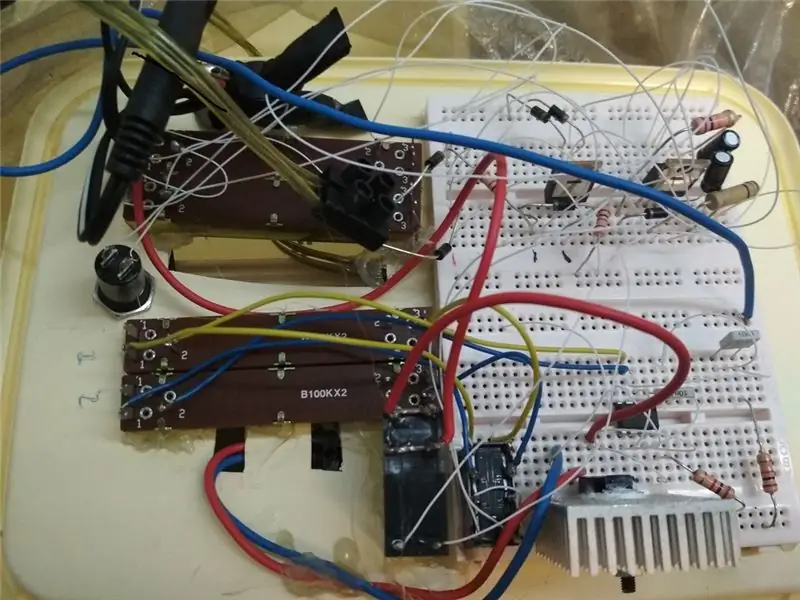

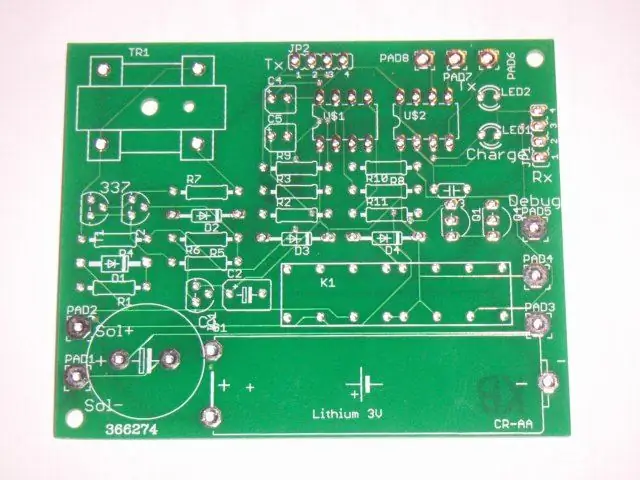

Шаг 7: Построение схемы управления

Глядя на изображения выше, вы увидите аккуратные принципиальные схемы и реализацию макета. Я использовал отдельные источники питания 12 В, 500 мА для двигателя и цепи управления, поскольку двигатель рассчитан на 500 мА, как правило, лучше иметь 20% дополнительной мощности на вашем источнике питания. Если у вас есть блок питания, который может обеспечить достаточный ток для обоих, отлично.

Вместо того, чтобы давать пошаговые инструкции, давайте посмотрим, что делает каждый раздел.

Схема управления временем включает и выключает установку для нанесения покрытий и контролирует, в каком из 2 этапов / состояний находится схема ШИМ и когда следует переключаться.

Это достигается за счет питания 2 реле через транзисторы MOSFET. Реле SPST управляет включением и выключением, а реле DPDT управляет тем, какой из двух потенциометров устанавливает рабочий цикл схемы ШИМ.

Схема ШИМ - это просто таймер NE555 в нестабильной работе. Рабочий цикл регулируется электролизерами, где отношение установленного сопротивления к значению электролизера представляет собой рабочий цикл (см. «Блок переключателя скорости» на схеме).

Плата:

МОП-транзисторы используются, поскольку они позволяют переключать потребляемую мощность незначительный ток через клемму затвора. Это позволяет нам накапливать заряд конденсаторов для питания полевых МОП-транзисторов, которые, в свою очередь, приводят в действие реле. Кнопка мгновенного контакта используется для зарядки конденсаторов. Между мгновенным контактом и конденсаторами используются диоды, чтобы предотвратить протекание тока от одного конденсатора к другому.

Увольнять:

Принцип управления временем двух стадий - это разряд конденсаторов через сопротивление. Это сопротивление устанавливается кастрюлями, чем выше сопротивление, тем медленнее разряд. В идеале это следует из τ = RC, где τ - период или время, R - сопротивление, а C - емкость.

В используемой временной схеме есть 2 двойных потенциометра по 500К, это означает, что для каждого потенциометра есть 2 набора клемм. Мы воспользуемся этим, подключив второй потенциометр последовательно с самим собой и последовательно с одним из наборов клемм первых потенциометров. Таким образом, когда мы устанавливаем сопротивление для первого банка, оно добавит эквивалентное сопротивление ко второму. Первый горшок ограничен 500 кОм, в то время как второй подключен, он будет иметь сопротивление до 1000 кОм плюс значение первого банка. Чтобы включить минимальное сопротивление, я добавил резистор фиксированного значения к каждой линии в соответствии с принципиальной схемой.

Шаг 8: Калибровка и тестирование

После завершения центрифугирования я приступил к его тестированию. На приведенном выше изображении образцов показан образец (гибрид-перовскит), изготовленный на дорогом центрифуге для нанесения покрытий слева, и на устройстве для нанесения покрытий, описанном в данном Руководстве, справа. Эти машины для нанесения покрытий были настроены на одинаковую скорость.

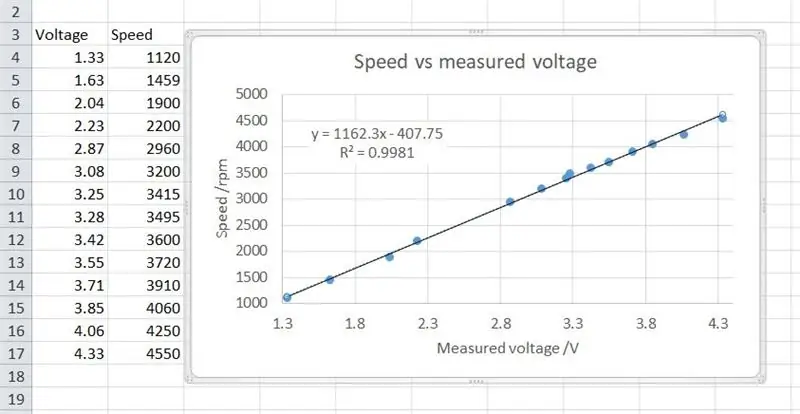

Машина для нанесения покрытий может быть откалибрована либо по напряжению, либо по положению ваших регуляторов скорости. Сначала я откалибровал с помощью напряжения, а затем отметил скорости / положения, которые я использую чаще всего на горшках.

При калибровке напряжением я не уверен, будут ли разные мультиметры считывать сигнал ШИМ как одно и то же напряжение, из-за этого я всегда использую один и тот же мультиметр, который я откалибровал, если мне нужно установить спин-коатер на скорость, которая не связана с маркировка. Напряжение считывалось на выходе, подаваемом на двигатель. Мультиметр не был подключен во время измерения скорости, чтобы избежать возможности уменьшения мультиметром тока, подаваемого на двигатель.

1. В разделе о тестировании скорости подробно описан процесс тестирования скорости. Повторите этот процесс в различных положениях на горшках для контроля скорости, попробуйте указать скорости, на которых вы собираетесь использовать машину для нанесения покрытий, а также минимальную и максимальную скорости. Около 5 измерений должно хватить. Для каждой скорости запишите положение и / или напряжение.

2. Поместите значения скорости и напряжения калибровки в Microsoft Excel, затем постройте график.

3. Добавьте к вашим данным линию тренда. Используйте самую простую подгонку, которая объяснит тенденцию данных, в идеале линейный полином или полином 2-го порядка.

3а. Для этого в Excel выберите построенный график, перейдите на вкладку макета на ленте параметров.

3b. Щелкните значок «Линия тренда».

3c. Выберите "дополнительные параметры линии тренда"

3d. Выберите свой вариант и отметьте «Отображать уравнение на графике» и «Отображать значение R-квадрата на графике».

Надеюсь, вы хорошо подошли, теперь вы можете использовать уравнение для расчета числа оборотов в минуту на основе напряжения, подаваемого на двигатель.

Поскольку читатель, скорее всего, ученый …

Техника пипетки: в видео я использовал микропипетку под углом, это помогло мне убрать руку от видео. В идеале пипетка должна располагаться вертикально и как можно ближе к образцу / субстрату, не касаясь его, насколько это возможно.

Качество пленки: некоторых особенностей нанесенных тонких пленок на изображении можно избежать путем фильтрации растворов прекурсоров перед использованием (например, с помощью фильтра из ПТФЭ 33 мкм). Более светлый цвет пленки, видимый из "причудливого" центрифужного устройства для нанесения покрытий, может быть результатом увеличения скорости и атмосферы. «Причудливая» машина для нанесения покрытий методом центрифугирования была изготовлена только для работы с сильным потоком инертного газа, так как пленки наносили центрифугированием в азоте на установке для нанесения покрытия методом центрифугирования и воздухом в машине для нанесения покрытий DIY.

Шаг 9: Благодарности

В этом кратком разделе рассказывается о том, где я учусь, и о группах, которые поддерживают мои исследования, посвященные гибридно-перовскитной фотоэлектрической батарее.

- Университет Витватерсранда, Южная Африка

- Национальный исследовательский фонд (NRF), Южная Африка

- ГКРФ-СТАРТ. Соединенное Королевство

- Джерри (который обработал алюминиевый патрон для центрифугирования)

Рекомендуемые:

Превратите почти все в динамик: 13 шагов (с изображениями)

Превратите почти что угодно в динамик: вы можете превратить практически любой объект в динамик, используя пьезодиск и несколько дополнительных компонентов. Хотя это может показаться волшебством, на самом деле существует довольно простое техническое объяснение. Управляя пьезодиском с помощью усилителя, диск

(почти) Универсальный программатор MIDI SysEx CC (и секвенсор ): 7 шагов (с изображениями)

(почти) универсальный программатор MIDI SysEx CC (и секвенсор …): В середине восьмидесятых производители синтезаторов начали работу по принципу «меньше - лучше»; процесс, который привел к созданию barebones-синтезаторов. Это позволило сократить затраты производителя, но сделало процесс исправления утомительным, если не невозможным, для конечного использования

Механизм синхронизации и цепные часы - почти бесплатно !: 5 шагов (с изображениями)

Механизм ГРМ и Цепные часы - почти бесплатно! Надеюсь, когда вы изменили набор времени своего автомобиля, вы не выбросили старые шестерни и цепь. Я почти сделал это, но моя жена показала мне вот это: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock 125 долларов США плюс доставка.

Как бесплатно конвертировать видео Google или Youtube почти в любой другой медиаформат: 7 шагов

Как бесплатно конвертировать видео Google или Youtube почти в любой другой формат мультимедиа: в этой инструкции я покажу вам, как загружать видеоконтент с множества сайтов (YouTube, Видео Google и т. Д.) И конвертировать его двумя способами во многие другие форматы и кодеки. Другой вариант использования - скачивать музыкальные видеоклипы и конвертировать их в mp3

Профессиональные печатные платы почти дешевле, чем делать их дома: 14 шагов

Профессиональные печатные платы почти дешевле, чем их изготовление в домашних условиях: несмотря на то, что печатные платы для домашнего строительства приносят большое удовлетворение, добавление стоимости пустой печатной платы, травителя и сверл составляет более 4 долларов за плату. Но за 6,25 доллара за доску все это можно сделать профессионально. Это руководство проведет вас через