Оглавление:

- Шаг 1: разметка центра пилотных отверстий

- Шаг 2: нарисуйте круги

- Шаг 3: Разметка линий для пластин статора

- Шаг 4: резка

- Шаг 5: разметка отверстий для статора

- Шаг 6: Обозначение внутреннего круга

- Шаг 7: разрезание дуги

- Шаг 8: сверление

- Шаг 9: токарная обработка сверлом

- Шаг 10: придание формы пластинам статора

- Шаг 11: От этого к этому

- Шаг 12: изготовление собственных стиральных машин

- Шаг 13: отделка стиральных машин

- Шаг 14: Сборка ротора и статора

- Шаг 15: Жилье

- Шаг 16: изолятор

- Шаг 17: пластиковые крышки для банок

- Шаг 18: Готово

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:55.

- Последнее изменение 2025-01-23 15:05.

Я строил хрустальный набор для своего сына, но это остановилось. Когда я узнал, что у меня в куче хлама нет переменного конденсатора, убрать его со старого радио было невозможно. Так как в большинстве новых радиоприемников используется аналоговая настройка. А конденсаторы с воздушными переменными конденсаторами очень редки и относятся к коллекционерам. Однажды я прочитал статью о создании конденсаторов с воздушной переменной мощностью. Поэтому я решил построить свою собственную из обрезков алюминиевых листов и вещей, которые легко найти в доме. Если у вас есть дрель, ножницы, напильник и наждачная бумага. Вы можете легко построить это. Особых навыков не требует.:-) Я сделал шахту из алюминиевых листов толщиной 1,5 и 2 мм. Корпус из алюминиевого радиатора, мне также удалось достать 3 штуки болтов с несколькими гайками из своего мусорного ящика. Пластиковая втулка, которая также действует как изолятор, сделана из пластиковой ручки и пластиковых крышек для банок. Я также сделал свои собственные шайбы / прокладки из алюминиевого листа толщиной 2 мм. Контакты ротора, который также действует как натяжитель. Были от сломанного таймера стиральной машины. Вы можете поэкспериментировать с количеством пластин и размером зазоров, добавив больше пластин и шайбы в ротор и статор.

Шаг 1: разметка центра пилотных отверстий

На этом этапе мы проведем измерения. Разложите алюминиевый лист на рабочем столе. С конца нарисуйте квадрат размером 5см х 5см. Использование острого предмета, например, гвоздя или пилки. Возьмите центр и проделайте в нем отверстие с помощью небольшого гвоздя. Проделайте дырочку через каждые 5 сантиметров по прямой, как показано на фото.

Шаг 2: нарисуйте круги

Здесь мы нарисуем на листе кружочки. Мы можем идеально рисовать круги с помощью циркуля. Если у вас нет циркуля, вы можете импровизировать, забив два маленьких гвоздя на небольшой кусок дерева. Вставьте один гвоздь в отверстие, которое вы сделали на листе, и поверните его. Важно, чтобы круги не пересекались. Чтобы у нас было достаточно места, когда мы вырежем их позже. Вы можете сделать столько кругов, сколько захотите, если у вас будет достаточно алюминиевого листа. Лучше иметь запасной, если вы сделали неправильный разрез. Чем повторять тот же процесс, если у вас закончились части в середине вашего проекта.

Шаг 3: Разметка линий для пластин статора

Используя треугольник, проведите линию от края листа до центра дуги. (Тот, на который указывает ручка на фото) Это важно сделать, потому что нам нужно, чтобы каждая часть была однородной по размеру. И это также служит ориентиром при их вырезании.

Шаг 4: резка

С большими ножницами и крепким хватом. Вы легко можете вырезать все части. А затем расплющите каждую деталь резиновым молотком. Также можно использовать молоток. Но будь очень нежным.

Шаг 5: разметка отверстий для статора

Возьмите кусок и проведите линию от центра. Идем в левый угол. Получите центральную линию (от угла до дуги) и проделайте в ней отверстие. Отметьте этот кусок как узор. Положите его на другой кусок. И проделайте дырочку на втором кусочке под ним. Используя отверстие на первой детали в качестве шаблона. Переверните выкройку и пробейте второе отверстие. Мы делаем это, потому что будем просверливать все пластины ротора и статора по очереди. Я не рекомендую складывать все части и сверлить их все за один раз. Сверло всегда имеет тенденцию гнуться. Или вы можете, если у вас есть сверлильный станок

Шаг 6: Обозначение внутреннего круга

Снова возьмите циркуль, чтобы нарисовать внутренний круг. Ножницами обрежьте его с обоих концов до дуги внутреннего круга. Будьте очень осторожны, чтобы не обрезать его до центра.:-) когда все отрезаны. Снова разгладьте их резиновым молотком.

Шаг 7: разрезание дуги

Здесь мы разрежем дугу, которая все еще соединяет ротор и пластины статора. Всегда можно отрезать ножницами, но проще и быстрее, если использовать изогнутую стамеску. (тот, который используют резчики по дереву) У меня есть один, но я не хочу его портить.:-) Так что я сделал его из маленькой трубки. Заострите его с одного конца напильником. И удалил половину. Так что он будет как изогнутый стамески. Не запутайтесь при резке. Ротор должен иметь деталь с отверстием. (Здесь пригодятся запасные части:-)

Шаг 8: сверление

Теперь, когда у нас есть ротор и статор. Пора сделать отверстия больше. С помощью дрели. Найдите болты (3 шт.) С гайками (я использовал 12 шт. Гаек, потому что я снял головку каждого болта, чтобы я мог открыть варикап с обоих концов). Я использовал 4 мм. сверло. Найдите болты, которые идеально подходят для отверстий, особенно для ротора.

Шаг 9: токарная обработка сверлом

На этом этапе мы сделаем пластины ротора идеальной дугой. И для удаления заусенцев и острых краев. С помощью дрели, грубого напильника и наждачной бумаги сложите все пластины ротора лицом друг к другу, образуя круг. (мы делаем это, чтобы избежать вибраций при их вращении дрелью) Вставляем болт и затягиваем гайку. Вставляем конец болта в патрон дрели. Прямо как обычное сверло. Включите дрель и воспользуйтесь напильником, чтобы сгладить стороны пластин ротора. Будьте очень осторожны, установите дрель на малую скорость. Не давите на сверло долго. (гайка может ослабнуть) в этом случае поменяйте направление сверла на противоположное. Закончить мелкой наждачной бумагой.

Шаг 10: придание формы пластинам статора

В этой части моего инструктажа мы будем формировать пластины статора. Как то, что мы сделали с пластинами ротора. Мы также сложим все пластины статора. Вставьте болты в каждое отверстие и затяните гайки. Если у вас есть скамейки, тем лучше. Если вы можете четко видеть фото. Я раскрасила части, которые нужно удалить, черной ручкой. Или просто следуйте дуге и избегайте головки болта и гайки. Наберитесь терпения, вы можете сделать это с грубым напильником. Помните, что с алюминием не так уж сложно работать.:-)

Шаг 11: От этого к этому

На этом этапе ваши изделия должны выглядеть как третья деталь на этой фотографии. Отличная работа. На этом этапе вы также можете удалить краску. Если на них есть краска. И еще раз проверьте, нет ли кривых или нет ли они кривизны.

Шаг 12: изготовление собственных стиральных машин

Сделайте свои собственные шайбы / распорки. Из более толстого листа или из того же листа. Но вам понадобится 2 шт. Шайб / проставок на каждый зазор. Я рекомендую использовать тот же калибр, что и пластины статора и ротора. Легкий калибр резать намного легче. Отрежьте полоску алюминия примерно 1 см. широкий. Просверлите в нем отверстия, используя то же сверло, которое вы использовали для пластин статора и ротора. Полоску нарезать квадратами. Убедитесь, что просверленное отверстие находится по центру. Вставьте болт головкой вверх. Затем срежьте углы, используя головку болта в качестве направляющей, как показано на фото.

Шаг 13: отделка стиральных машин

То же, что и с пластинами ротора. Осторожно забейте их молотком, чтобы они стали плоскими. Сложите их в стопку, вставьте болт, затяните гайку. И снова с помощью дрели поверните их и протрите напильником и обработайте мелкой наждачной бумагой.

Шаг 14: Сборка ротора и статора

Снимите головку каждого болта. Наденьте одну гайку на один конец каждого болта. Поверните гайку на 5 см. болта выступает из гайки. Возьмите один из болтов, вставьте на одну пластину статора, а затем две шайбы. И снова пластина статора и две шайбы. Повторяйте этот шаг, пока не закончите. Оставьте достаточно места для 2 болтов и двух шайб и не забудьте вал, на котором поставить ручку

Шаг 15: Жилье

Я сделал корпус из алюминиевого радиатора, взятого из шасси телевизора. Это примерно 2 мм. толстый. Я поместил на него ротор и статор. оставив расстояние 1 мм. Между ротором и статором. Отметил 3 отверстия, которые необходимо просверлить, используя отверстия ротора и статора в качестве шаблона. Затем просверлил все отверстия, используя то же сверло, что и для пластины ротора и статора. Затем я просто вырезал из него треугольную форму и закруглил все углы.

Шаг 16: изолятор

Найдите что-нибудь, что будет изолировать ось ротора от концевой пластины / шасси. Как, например, резиновый шланг от топливопровода автомобиля. Поскольку у меня нет машины. Я просто использовал пластиковую ручку для втулки. Примечание: найдите правильную ручку, прежде чем увеличивать верхнее отверстие. Не сверлите, пока не получите втулку:-)

Шаг 17: пластиковые крышки для банок

Вырежьте две пластинки треугольной формы из крышек банок. Или любой пластик на ваш выбор. Этот пластик изолирует контакт ротора с алюминиевым корпусом. Я просто приклеил временно свой контакт. Позже заменю на медный разъем. Те, которые выглядят как шайбы, такие же, как те, которые используются для заземления.

Теперь вы просто кладете два треугольных пластика с обеих сторон. Далее следуют два алюминия треугольной формы, и все готово. Помните, что если у вас две пластины статора, у вас должно быть три пластины ротора. 4/5, 5/6 и так далее. Я надеюсь, что это руководство очень поможет. Спасибо:-)

Шаг 18: Готово

Вот и готовый конденсатор переменной емкости. Установлен на кварцевом коротковолновом приемнике.

Рекомендуемые:

Nest Hello - звонок дверного звонка со встроенным трансформатором UK (220-240 В переменного тока - 16 В переменного тока): 7 шагов (с изображениями)

Nest Hello - звонок дверного звонка со встроенным трансформатором Великобритания (220–240 В переменного тока - 16 В переменного тока): я хотел установить дома дверной звонок Nest Hello, приспособление, которое работает от переменного тока 16–24 В (ПРИМЕЧАНИЕ: обновление программного обеспечения в 2019 году изменило Европу диапазон версий до 12 В - 24 В переменного тока). Стандартные дверные звонки со встроенными трансформаторами доступны в Великобритании на

Listrik L585 Переносной источник питания переменного тока и постоянного тока 585 Вт-ч: 17 шагов (с изображениями)

Listrik L585 585Wh AC DC Portable Power Supply: Для моего первого Instructable я собираюсь показать вам, как я сделал этот портативный блок питания. Есть много терминов для обозначения такого рода устройств, таких как блок питания, электростанция, солнечный генератор и многие другие, но я предпочитаю название «Listrik L585 Portable Pow

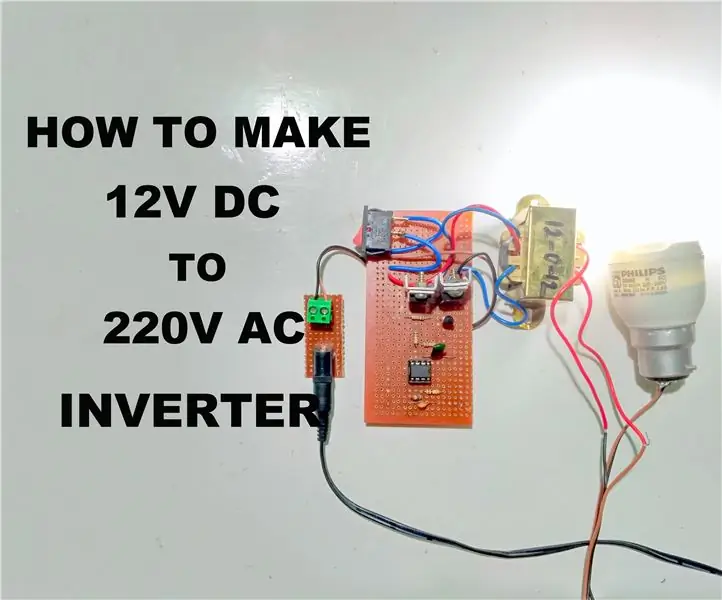

Как сделать инвертор с 12 В постоянного тока до 220 В переменного тока: 4 шага (с изображениями)

Как сделать инвертор с 12 В постоянного тока до 220 В переменного тока: Здравствуйте, ребята, в этой инструкции я проинструктирую вас сделать свой собственный инвертор с 12 В постоянного тока до 220 В переменного тока с меньшим количеством компонентов. В этом проекте я использую микросхему таймера 555 в режиме нестабильного мультивибратора для генерации прямоугольной волны на частоте 50 Гц. Подробнее

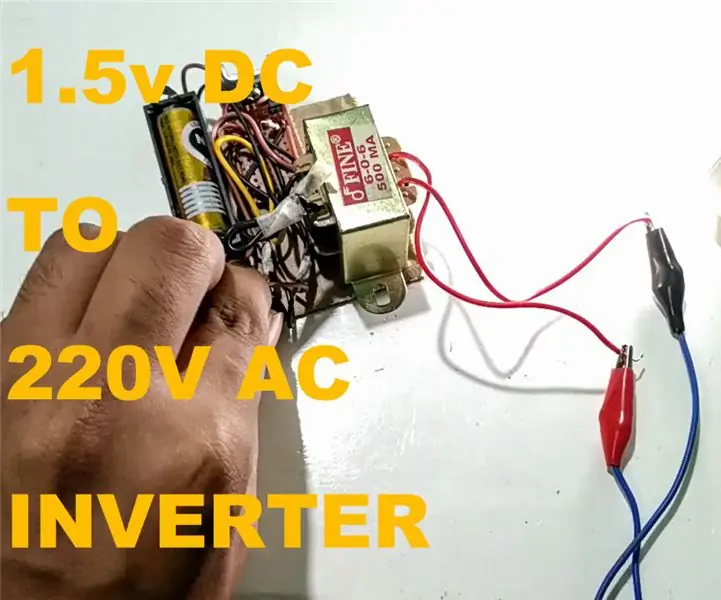

Как сделать инвертор от 1,5 В постоянного тока до 220 В переменного тока: 4 шага (с изображениями)

Как сделать инвертор от 1,5 В до 220 В переменного тока: Здравствуйте, ребята, в этой инструкции я проинструктирую вас создать свой собственный инвертор от 1,5 В до 220 В переменного тока с меньшим количеством компонентов. Перед тем, как начать, не забудьте проголосовать за эту инструкцию. .Subscribe my youtube channel SubscribeInverters часто

Простейший инвертор с одним двигателем постоянного тока от 12 В до 220 В переменного тока: 3 шага (с изображениями)

Простейший инвертор с одним двигателем постоянного тока от 12 В до 220 В переменного тока: Привет! В этом руководстве вы научитесь делать простой инвертор в домашних условиях. Для этого инвертора требуется не несколько электронных компонентов, а один компонент, который представляет собой небольшой двигатель постоянного тока 3 В. Только двигатель постоянного тока отвечает за переключение