Оглавление:

- Шаг 1. Файлы Fusion360

- Шаг 2. Тестирование печати и настройка

- Шаг 3: 3D-печать на следе проводящей ткани

- Шаг 4: Проверка проводимости

- Шаг 5: Печать на разных поверхностях

- Шаг 6: Многократный тест печати

- Шаг 7: чтение сопротивления

- Шаг 8: Повторное прикрепление защелок проводящей эпоксидной смолой

- Шаг 9: Заключение и следующие шаги

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:53.

- Последнее изменение 2025-01-23 15:05.

Подписаться Еще от автора:

О себе: дизайнер, кожаный ниндзя, технический исследователь, разрушитель маникюра Подробнее о rachelfreire »

Это руководство документирует мою первую попытку 3D-печати проводящих защелок на ткани. Я хотел напечатать на 3D-принтере женскую защелку, которая будет соединяться с обычной металлической мужской защелкой.

Файл был смоделирован в Fusion360 и напечатан на Makerbot Rep2 и Dremel с использованием проводящего 3D-графена Black Magic PLA.

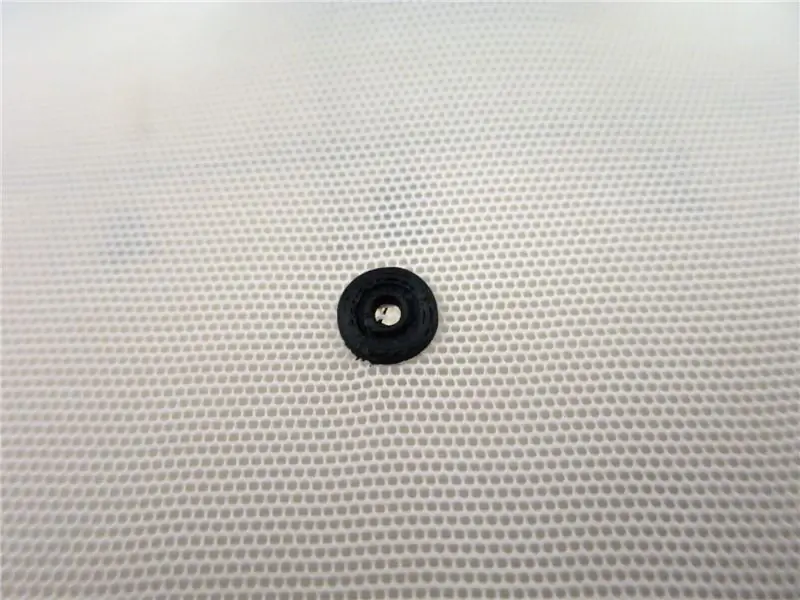

Защелки представляют собой защелки с открытыми выступами YKK «Snapet» (размер 12L) и имеют диаметр 7,5 мм. Они часто используются практиками eTextiles, поскольку они самые маленькие из доступных. Вы можете купить их разных размеров у разных поставщиков, но они кажутся стандартными. Купите размер 12 здесь.

Моя цель - изучить способы сделать одежду, которая будет проводящей и эластичной, и желательно без твердых металлических частей. Создание соединителей, совместимых с существующими покупными защелками, упростит тестирование и повторение.

Этот тест прошел на удивление хорошо, и файл стоит распечатать, но он определенно требует большей настройки. На данный момент его можно распечатать и протестировать как есть, но это определенно доказательство концепции, а не полностью работающая оснастка, которую можно надежно распечатать, например PLA имеет тенденцию к усадке, а срок службы защелок ограничен.

Если вы распечатаете этот файл, оставьте комментарий и поделитесь своими выводами !!

Больше изображений здесь:

Эти исследования являются частью более крупного проекта под названием Second Skin, прототипа костюма для eTextiles. Я буду загружать все файлы, шаблоны и документацию по мере их завершения. Вы можете следить за проектом здесь или на моем сайте:

Вам также следует ознакомиться с Rewear by Lara Grant. Она работала над модульной системой для носимых устройств, основанной на макете снимков, напечатанных на ткани в 3D. Она также уделяет особое внимание устойчивости этих методов, что я также считаю неотъемлемой частью их будущего развития. Вскоре мы интегрируем наши эксперименты на специальный веб-сайт etextile Connectors, поэтому обязательно загляните на сайт Лары и на Instructables!

Шаг 1. Файлы Fusion360

Файл был смоделирован довольно быстро с помощью Fusion360.

Я сделал как можно больше измерений с существующей оснастки и сделал приблизительный дизайн. Поскольку защелка такая маленькая, некоторые внутренние пропорции были сделаны наугад, поэтому придется поиграть еще раз.

Ссылка для загрузки текущей версии здесь:

Файл, прикрепленный к этой инструкции, был моей первой попыткой. Это сработало довольно хорошо. Связанный файл (выше) был изменен, чтобы сделать основу привязки более прочной. Идея в том, что это поможет ему лучше прилипать к ткани. Хотя это в некоторой степени помогло, оба файла все же стоит протестировать, если вы хотите распечатать его версию. У меня были успехи и неудачи с обоими.

Я также отмечу, что я полный новичок в Fusion, и ниндзя помогли настроить файл из JON-A-TRON. Вы должны полностью проверить его уроки 3D-печати!

Если вы хотите использовать более крупные привязки (например, 15 мм, которые встречаются чаще), я ожидаю, что этот файл можно будет изменить размер и напечатать с правильными размерами, а также будет привязан к более крупным версиям этого дизайна привязки. Я этого еще не пробовал, так как стараюсь сделать все как можно меньше.

Эти металлические оснастки потрясающие, но часто трудно найти кристалл. Я использую плоскогубцы Prym vario для наложения защелок вручную, и мне трудно найти матрицу, подходящую для них. Итак, я сделал распечатанный файл слияния для 12L Snapets;) Опять же, это не идеально, поскольку 3D-отпечатки имеют тенденцию сжиматься, деформироваться и в конечном итоге ломаться. Но я только что распечатал новые, когда это случилось! Напильники прикрепляются к внутренней (соединительная часть) и снаружи (кольцевая насадка) плашкам. Один на долю больше другого. Если вы используете их неправильно, защелка застрянет в матрице.

Шаг 2. Тестирование печати и настройка

Этот первый снимок напечатала Лара Грант. Она работает над аналогичным проектом по созданию ткани с кнопками и имеет отличное руководство по 3D-печати на ткани. Вы также должны проверить ее классы носимых устройств

Это трехмерная графеновая нить Black Magic, напечатанная на Makerbot Rep 2 с температурой печати и экструдером, установленными на 220 °.

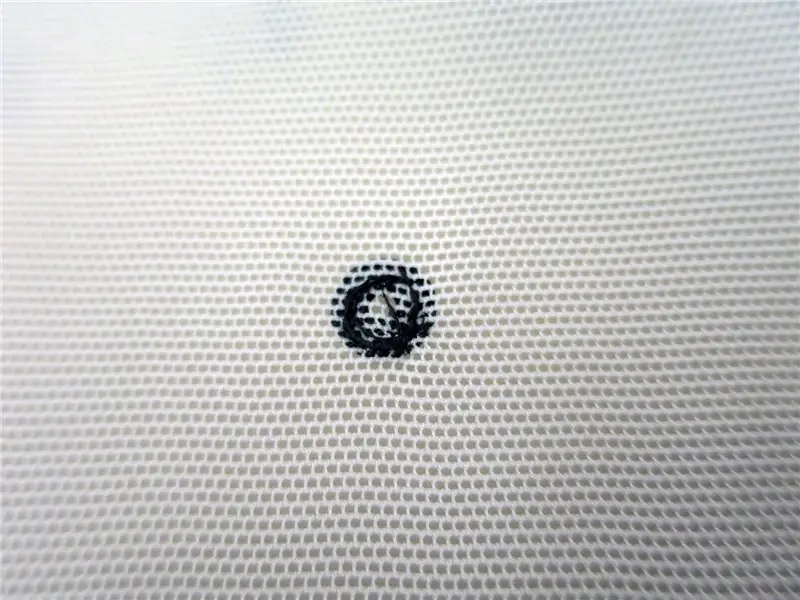

Мы оба тестировали технику, при которой вы печатаете базовый слой нити, останавливаете машину для вставки ткани, а затем продолжаете печать. Это означает, что нить расплавится вокруг ткани и создаст уплотнение. Вы можете увидеть это на втором изображении; на изнанке ткани есть нить. Этот слой сначала был напечатан на кровати, затем принтер был приостановлен и ткань была вставлена. После этого работа принтера была возобновлена, и печать продолжилась.

Это сработало потрясающе! Первая попытка использовать файл, который я сделал 10 минут назад … И даже щелкнул очень аккуратно!

Этот снимок, который вы видите здесь, был распечатан в сети. Это материал, который я использую очень часто и использую для связанного с ним проекта Second Skin, в котором используются схемы растяжения. Он растягивается в 4 стороны и используется для изготовления нижнего белья и танцевальной одежды. Это хорошо работает, потому что это тонкая синтетическая сетка. Обычно его делают из полиамида, поэтому нить плавит поверхность и хорошо прилегает к ней. Нить также может плавиться внутри самой мелкой сетки и вокруг нее.

Powernet обладает хорошей прочностью на разрыв, и если он натянут лентой, когда вы кладете его на кровать, экструдер не заедает за него.

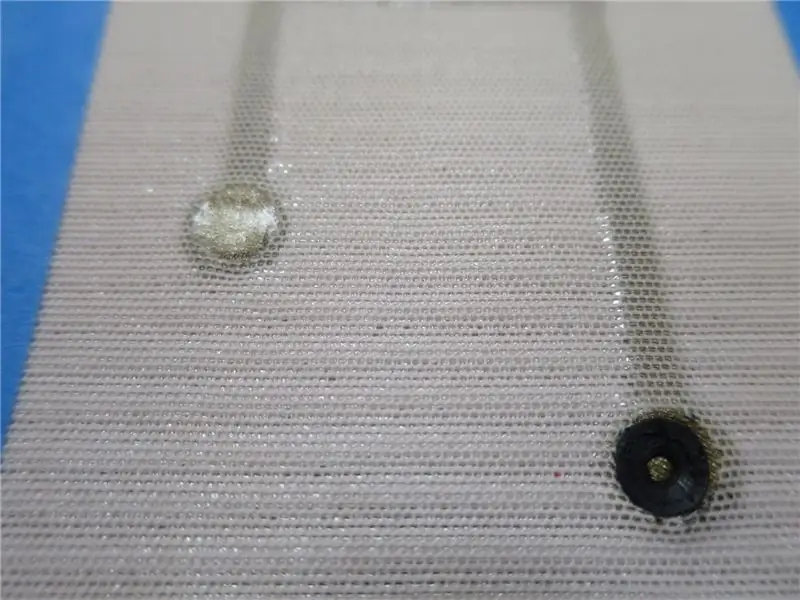

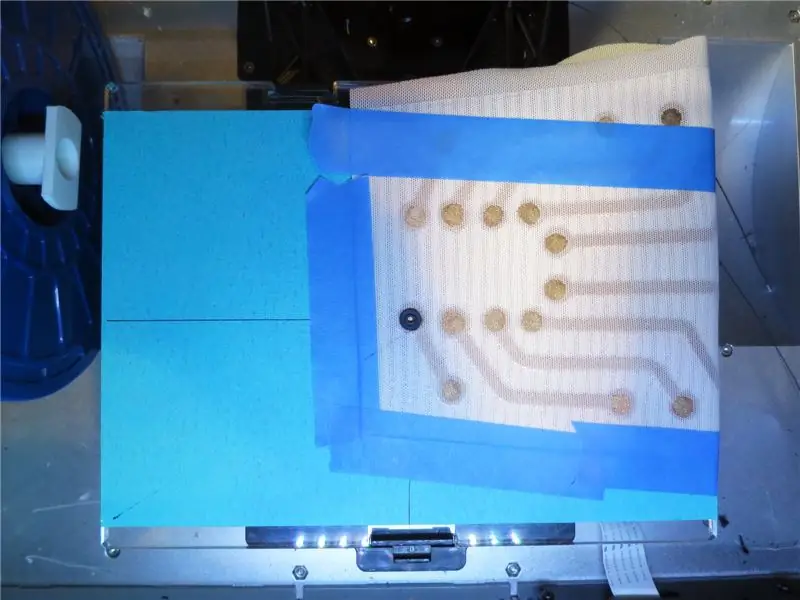

Шаг 3: 3D-печать на следе проводящей ткани

Эта блестящая ткань представляет собой эластичное трикотажное полотно с токопроводящими дорожками. Я считаю, что это колдовство Ханны Пернер-Уилсон и Мики Сатоми из Кобаканта и было сделано на заказ. Мне дали немного на летнем лагере eTextiles, и мы решили, что это отличный способ проверить электрическое соединение между тканью и принтом.

Это ткань из трикотажа, и похоже, что волокна были покрыты до того, как они были сотканы, а не проводящее покрытие, на которое наносится печать после изготовления. Он слишком толстый для печати через поверхность (как в предыдущем тесте), так как нить не будет подключаться так же, как через отверстия в сети питания.

Мы устанавливаем Makerbot для печати прямо поверх ткани. то, что вы видите выше, является первым пробным отпечатком на этом материале.

Много разных людей тестировали 3D-печать на ткани, и, похоже, она различается в зависимости от характера печати, материалов и используемых машин. Большинство успехов, похоже, связаны с сетками, поскольку переплетение рыхлое, и нить может просочиться сквозь ткань, создавая связь.

Некоторые люди опускают сопло принтера. Это вдавливает экструдер в ткань и вдавливает нить в волокна, но материал может затягиваться. Другой вариант - поднять начальную точку экструдера, чтобы начать печать, то есть вы разрезаете отпечаток таким образом, чтобы он начинался чуть выше толщины ткани. Думаю, это сработало бы, если бы у вас была толстая ткань. Поскольку наши довольно тонкие и плоские, мы печатали прямо на материал с настройками по умолчанию, просто отключив плоты и любую опору.

Красиво заработало! Это могло быть связано с различными факторами: - поверхность этой конкретной ткани была идеальной для прилипания отпечатка - экструдер просто оказался при идеальной температуре в этот момент времени (эта нить может быть очень нестабильной) - боги 3D-печати были в хорошем настроении и нам очень повезло

Ясно, что это требует дополнительных испытаний.

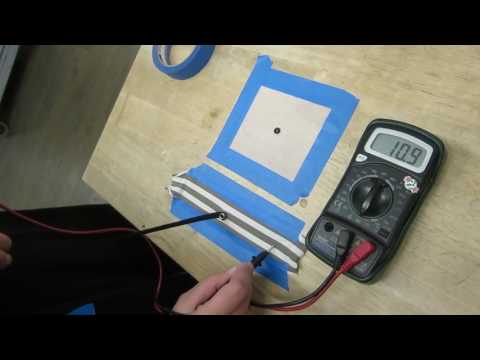

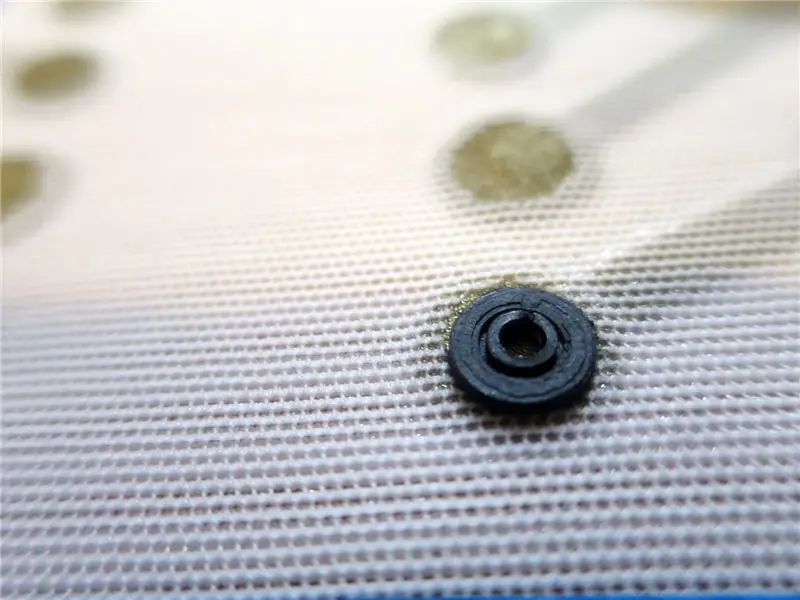

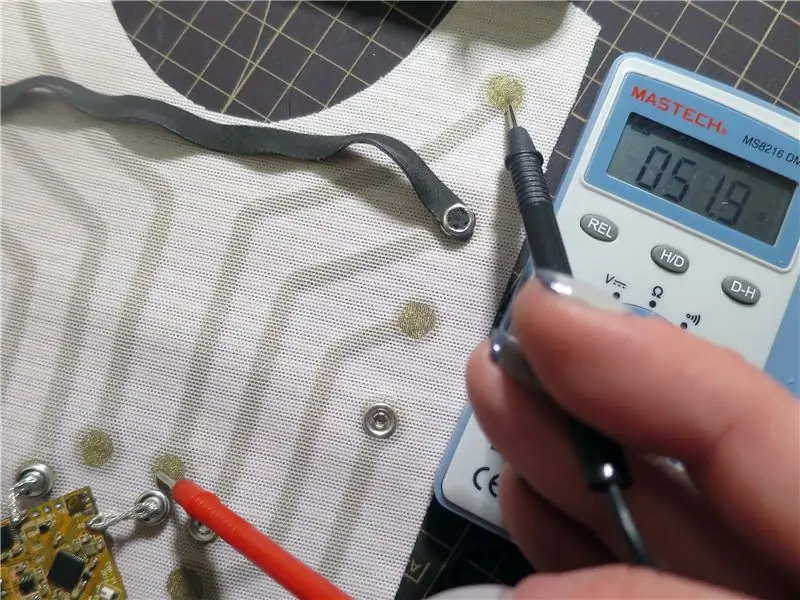

Шаг 4: Проверка проводимости

В этом тесте использовался эластичный соединитель eTextile, сделанный из токопроводящей нити Карла Гримма. Внутри черного разъема зигзаг проводящей нити, изолированной слоями ткани с обеих сторон. На каждом конце есть мужской снаряд. Все эти материалы обладают довольно низким сопротивлением.

Сопротивление на 30-сантиметровом соединителе, через защелку и на 8-сантиметровом проводящем полотне составляет около 10 Ом. Это было удивительно и, казалось, оставалось довольно стабильным даже при растяжении. Я не уверен, что это точное и повторяемое чтение!

Шаг 5: Печать на разных поверхностях

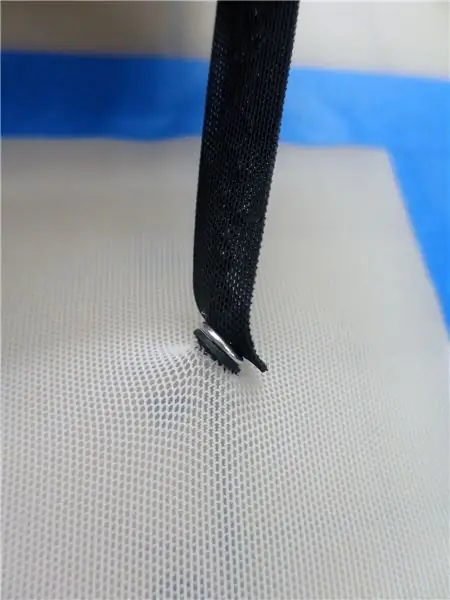

Затем я решил попробовать распечатать на Dremel. Это в основном потому, что у Makerbot шипела припадка, но разнообразие - это всегда хорошо. Опять же, температура печати и экструдер были установлены на 220 °.

Я работал над склеенными, изолированными, эластичными проводящими дорожками для eTextiles. В этих тканях используются склеенные тканевые слои с применением термозакрепления Bemis SewFree - сверхтонкой термоскрепляющей пленки. Это означает, что образцы ткани были толще, чем в предыдущих тестах. Проводящие дорожки изолированы внутри сети Powernet и имеют только концы, открытые в виде круглых контактных площадок.

Когда я впервые напечатал файл с настройками по умолчанию, он врезался в поверхность ткани и исказил отпечаток. Вы можете увидеть результат на первом изображении. На этот раз привязка не сработала.

Джонатон показал мне, как разрезать файл в Cura и поднять начальную позицию экструдера на 0,4 мм.

Для следующего теста я также добавил слой склеивания SewFree на поверхность, на которой собирался печатать. Это было сделано для того, чтобы увидеть, имеет ли это какое-либо значение для приклеивания отпечатка.

Изначально это сработало очень хорошо, как вы можете видеть на последнем изображении. К сожалению, после пары щелчков застежка оторвалась от ткани и отвалилась.

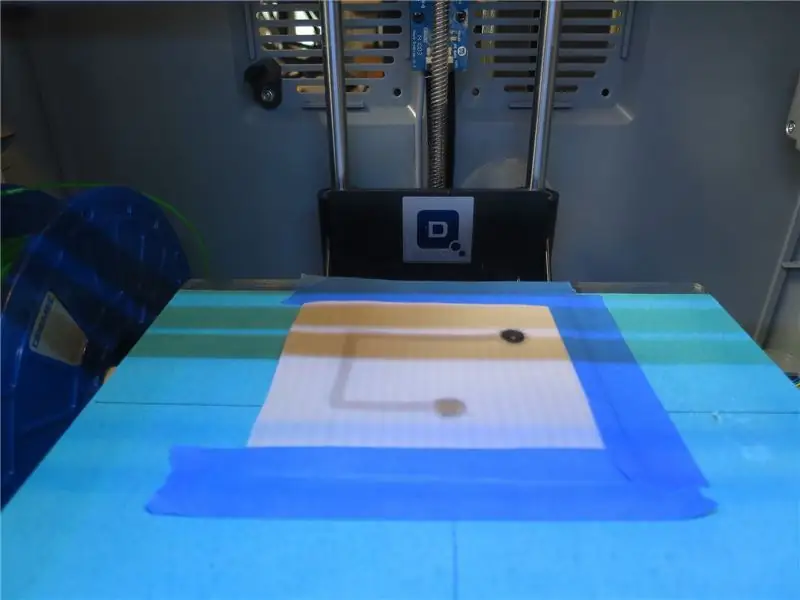

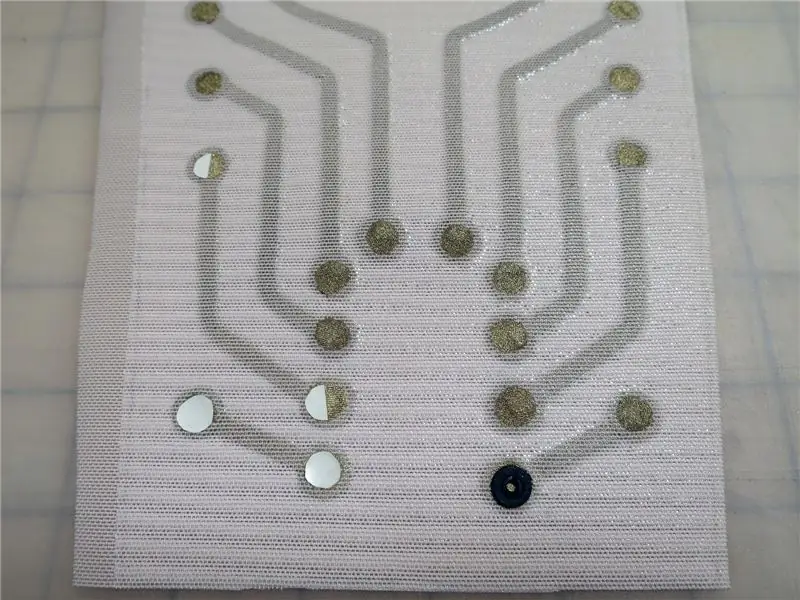

Шаг 6: Многократный тест печати

Затем я попытался распечатать несколько снимков, чтобы увидеть, как ток течет через две защелки на обоих концах проводящей дорожки. Поскольку в предыдущем тесте у меня был только один рабочий снимок, я не мог проверить. Возможно, отпечаток, сделанный Ларой ранее, был случайностью … Я быстро сделал панель, чтобы попробовать несколько отпечатков.

Поскольку это был тест, я решил, что буду печатать каждую кнопку отдельно, а не пытаться печатать несколько кнопок на одном куске ткани.

Три причины: 1. Я не хотел тратить время на создание файла макета, так как схема ткани, на которой я печатал, была сделана неточно2. Отпечатки часто выходят из строя. 3. Я не хотел, чтобы нити накаливания тащились по ткани.

Я выровнял каждую фотографию до централизованной точки и распечатал их одну за другой. Каждый получился идеально.

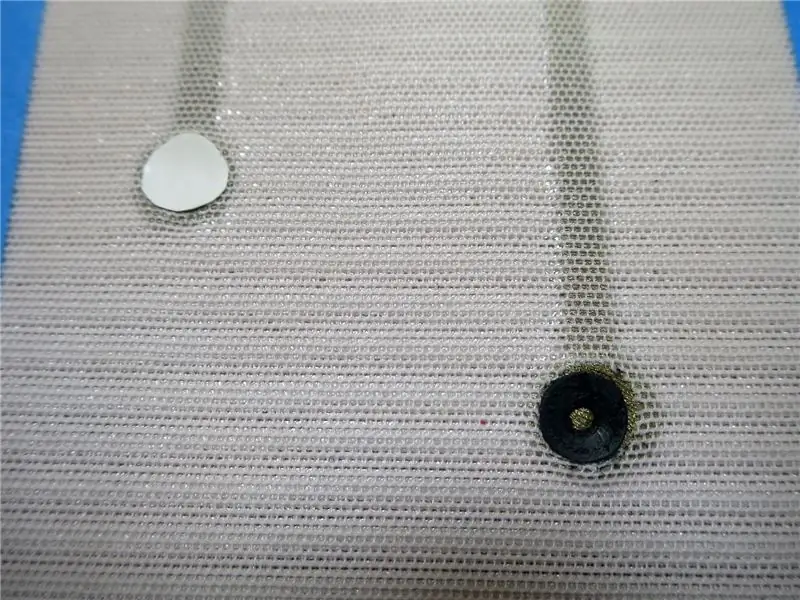

Я добавил предохранитель SewFree на некоторые токопроводящие колодки. Вы можете видеть это на изображениях в виде белых кругов и полукругов. Это бумажная основа, которая отслаивается. Я оставил его включенным, чтобы его было легче увидеть на изображениях. Я подумал, что было бы хорошо посмотреть, как фьюзинг повлияет на сцепление одного и того же отпечатка. Все они оказались очень похожими. Большинство застряло, а некоторые отвалились. Не знаю почему, но я предполагаю, что это связано с незначительной разницей в толщине слоев ткани. Все они были напечатаны в быстрой последовательности на одном и том же принтере с одинаковыми настройками.

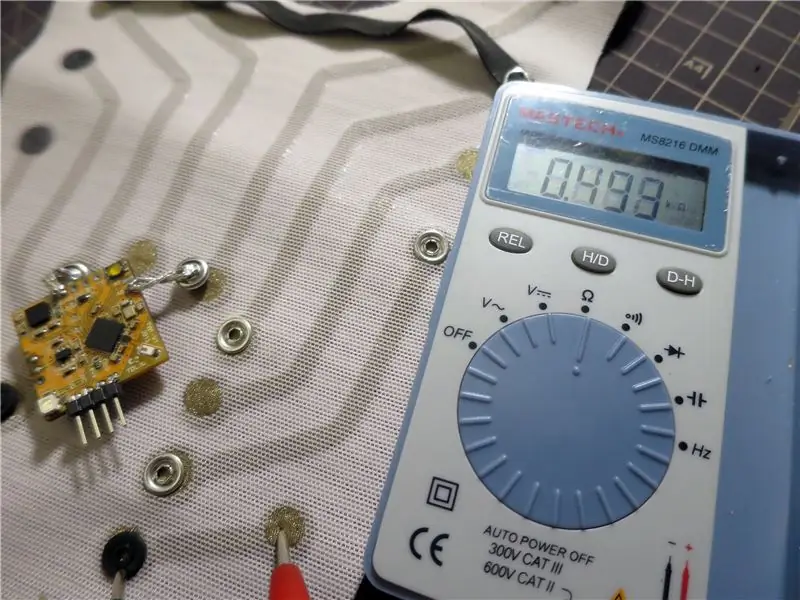

сопротивление на 15-сантиметровой проводящей дорожке через две резистивные защелки составляло около 50 Ом. Это было сделано сразу после печати и показалось сверхпроводящим, поэтому нам потребовалось больше тестов.

Шаг 7: чтение сопротивления

Показания, которые я снял со снимков, сильно различались. Это тоже изменилось со временем.

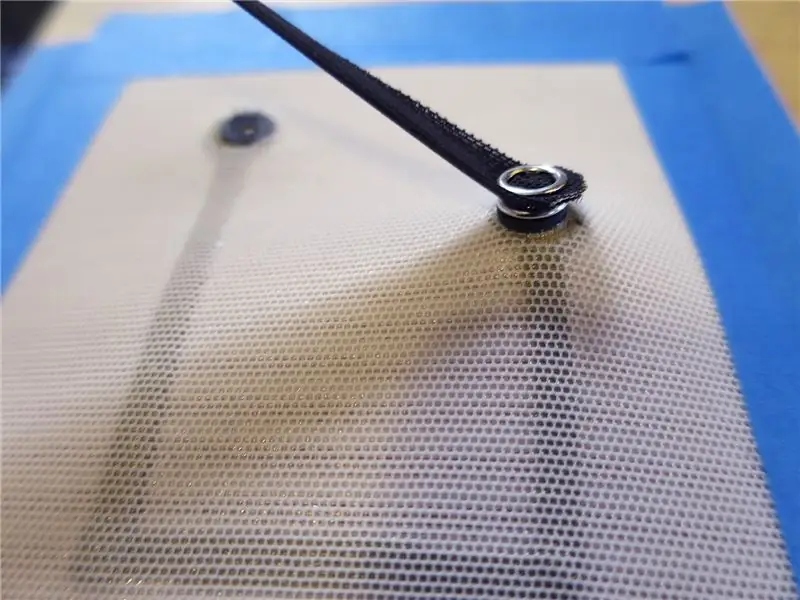

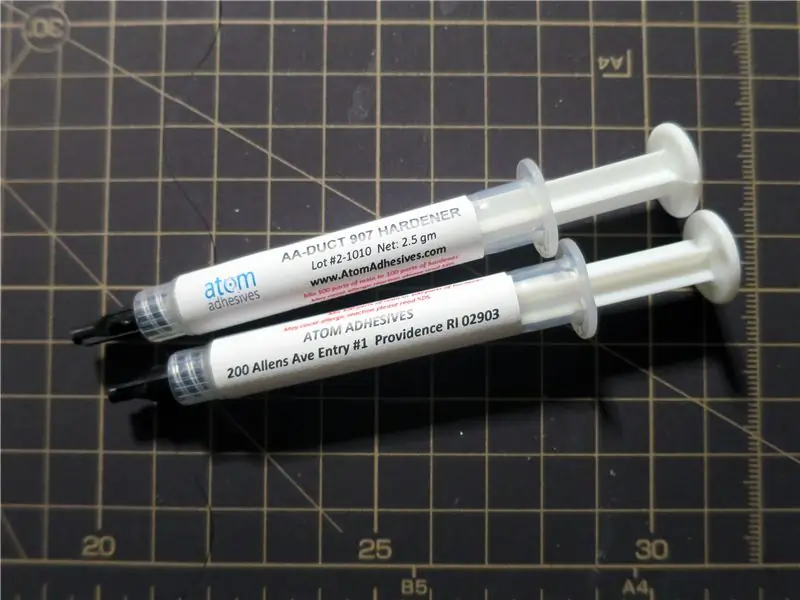

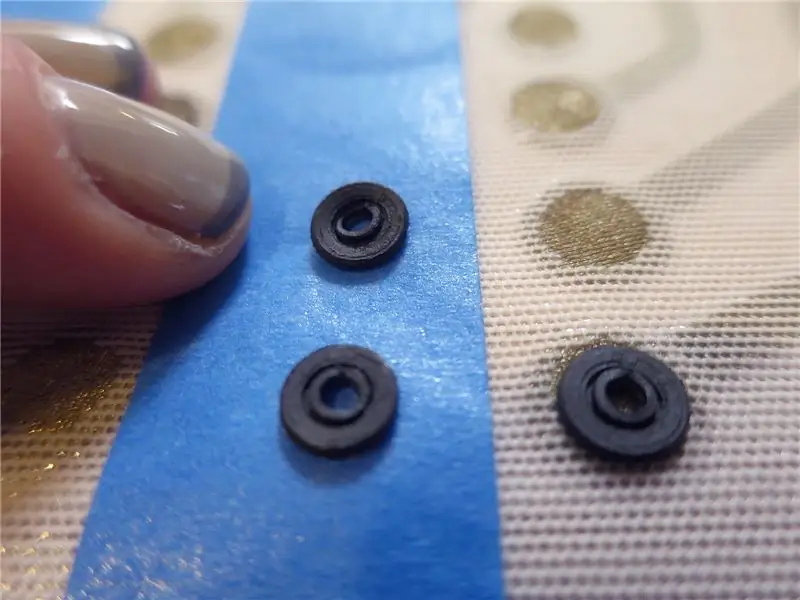

Шаг 8: Повторное прикрепление защелок проводящей эпоксидной смолой

Некоторые защелки отвалились после небольшого использования. Они не так хорошо прилегали к прочно скрепленному материалу, как в предыдущих тестах.

На этом этапе стоит изучить другой вариант: можно ли напечатать кнопки, а затем наклеить их на ткань.

Возможно, кнопки можно напечатать на одних тканях, но их необходимо приклеить к другим. Это все еще может быть работоспособным вариантом.

Я использовал проводящую эпоксидную смолу и приклеил две защелки на место, чтобы проверить, может ли клей склеить и надежно провести.

К сожалению, это совсем плохо прилегало к ткани. Эпоксидка довольно меловая и не любит плотный синтетический материал. Хотя клей пропускал небольшое количество тока, защелки отвалились после одного щелчка.

Шаг 9: Заключение и следующие шаги

Эта конструкция защелки действительно хорошо зарекомендовала себя при первом испытании. Он надежно защелкивается, может проводить небольшой ток и является хорошим подтверждением правильности концепции.

К сожалению, они не давали стабильной проводимости. Некоторые были в порядке, а другие вообще не работали. Похоже, использование плотно сплетенной ткани является проблемой, так что это не так хорошо работает с моими связанными тканями. Использование более открытого переплетения, такого как трикотаж, и особенно сетка Powernet, кажется лучшим вариантом. Проблема в том, что чем менее плотная ткань, тем хуже проводимость для текстиля.

С НОАК есть немало практических вопросов. Он имеет свойство деформироваться и сжиматься. Некоторые из защелок сработали немедленно, некоторым потребовалось несколько первоначальных принудительных закрытий, прежде чем они будут соответствовать, по-видимому, чтобы немного растянуть печать. Некоторые казались слишком маленькими, чтобы их вообще можно было сломать … Все было немного непоследовательно.

Я также читал, что проводимость этих материалов может меняться со временем. В этом случае я бы сказал, что на это может повлиять давление самого щелчка. Также пропускание тока через защелку может постоянно увеличивать сопротивление. Это определенно потребует дополнительных испытаний.

здесь есть довольно хороший обзор нитей Black Magic 3D

Я хочу использовать эту идею в дизайне перчаток. Я хочу найти способ сделать разъемные разъемы для датчиков растяжения. Идея заключалась бы в том, что этот файл оснастки можно интегрировать непосредственно в датчик, напечатанный на 3D-принтере, чтобы подключить его к цепи.

В обзоре я нашел этот процесс интересным и информативным. Он недостаточно стабилен, чтобы давать последовательные измеримые результаты, и я хотел бы продолжить исследование в более контролируемых экспериментах.

Если вы попробуете какой-либо из этих отпечатков, оставьте, пожалуйста, комментарий!

Рекомендуемые:

Как: установка Raspberry PI 4 Headless (VNC) с Rpi-imager и изображениями: 7 шагов (с изображениями)

Как: установка Raspberry PI 4 Headless (VNC) с Rpi-imager и изображениями: я планирую использовать этот Rapsberry PI в кучу забавных проектов еще в моем блоге. Не стесняйтесь проверить это. Я хотел вернуться к использованию своего Raspberry PI, но у меня не было клавиатуры или мыши в моем новом месте. Прошло много времени с тех пор, как я установил Raspberry

Светодиодный фонарь для активной музыкальной вечеринки и Bluetooth-динамик со светящимся в темноте PLA: 7 шагов (с изображениями)

Светодиодный фонарь Active Music Party и Bluetooth-динамик со светящимся в темноте PLA: Здравствуйте, и спасибо, что настроились на мой Instructable! Каждый год я делаю интересный проект со своим сыном, которому сейчас 14 лет. Мы построили квадрокоптер, часы для темпа плавания. (который также является инструктируемым), стенд с ЧПУ и Fidget Spinners.Wi

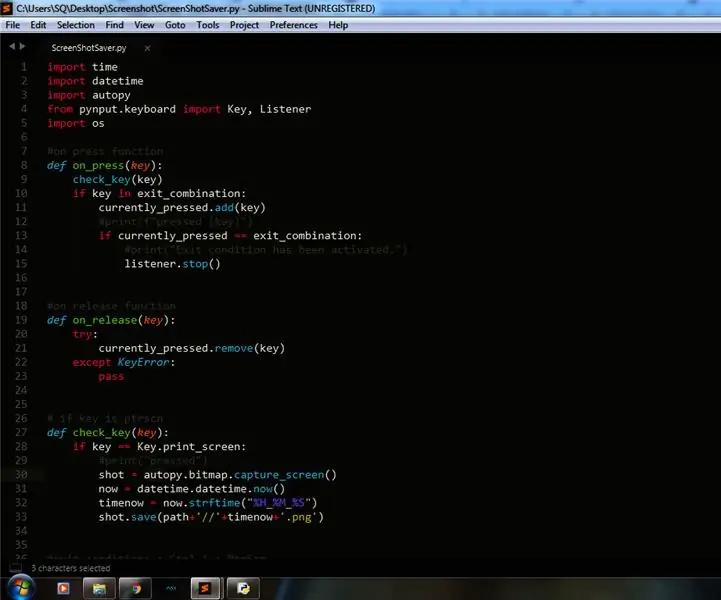

Автоматическое сохранение снимков экрана в Windows с помощью скрипта Python: 4 шага

Автоматическое сохранение снимков экрана в Windows с помощью сценария Python: обычно в Windows для сохранения снимка экрана (экрана печати) сначала нужно сделать снимок экрана, затем открыть Paint, затем вставить его и, наконец, сохранить. Теперь я научу вас, как создать программу на Python для ее автоматизации. Эта программа создаст папку

Программа просмотра рентгеновских снимков с экрана компьютера: 4 шага

Программа просмотра рентгеновских снимков на экране компьютера: это простой метод использования вашего компьютера в качестве светового короба для просмотра рентгеновских снимков. Разрушение костей только что вышло на новый уровень веселья

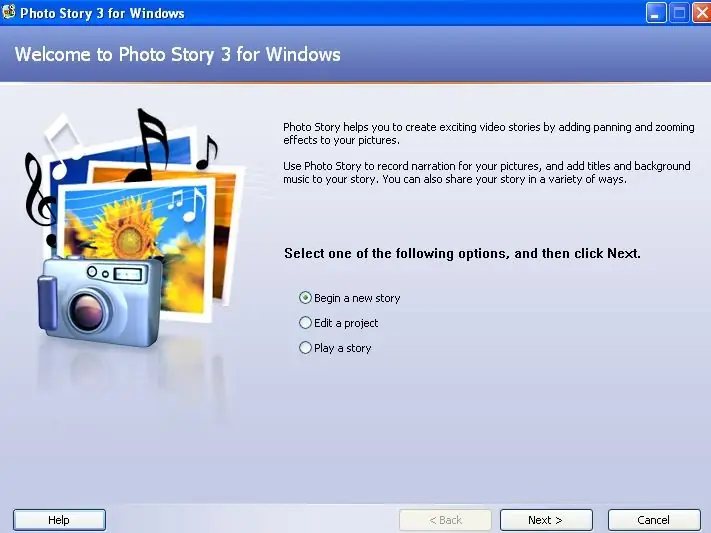

Сделайте динамическое слайд-шоу из ваших снимков с помощью Photo Story 3:16 шагов

Сделайте динамическое слайд-шоу из ваших снимков с помощью Photo Story 3: это один из способов создать слайд-шоу из фотографий nice.wmv с эффектами панорамирования и масштабирования, используя в основном бесплатное программное обеспечение. Я полагаю, что есть более простые способы, но я не смог найти инструкций по этому вопросу. Мой метод немного обходится по домам, но он работает