Оглавление:

- Шаг 1. Спецификация материалов

- Шаг 2: файлы для печати в формате STL

- Шаг 3: детали, напечатанные на 3D-принтере

- Шаг 4. Необходимые инструменты

- Шаг 5: Подготовка

- Шаг 6: основная рама

- Шаг 7. Убедитесь, что отпечатки правильные, и собирайте каретку

- Шаг 8: Аксель и мотор

- Шаг 9: Держатель лазера / двигателя и ремни

- Шаг 10: концевые выключатели + держатели

- Шаг 11: Электроника

- Шаг 12: Программное обеспечение

- Шаг 13: откалибровать

- Шаг 14: Готово

- Шаг 15: Последний шаг

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

Заранее скажу: в этом проекте используется лазер с большой излучаемой мощностью. Это может быть очень вредным для различных материалов, вашей кожи и особенно для глаз. Поэтому будьте осторожны при использовании этой машины и постарайтесь заблокировать любое прямое и отраженное лазерное излучение, чтобы не попасть в нее чем-то за пределами машины

Используйте защитные очки, соответствующие частоте используемого лазера

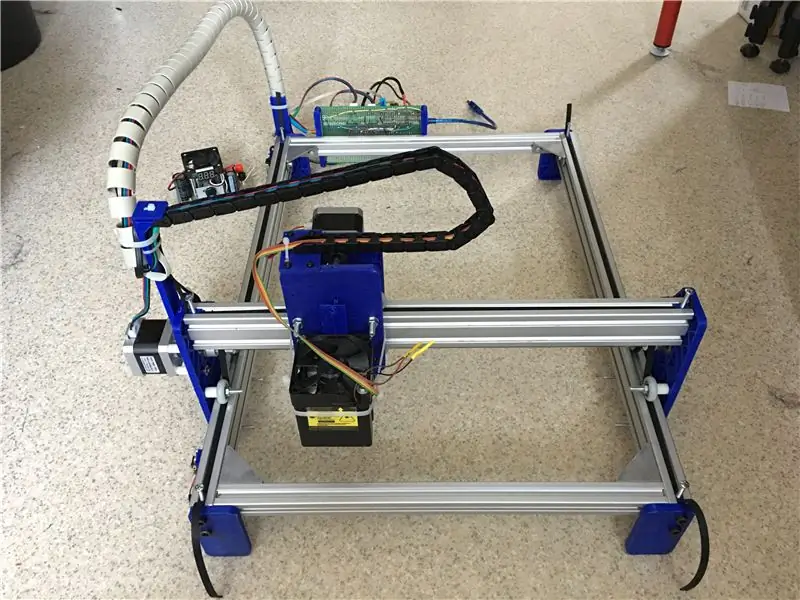

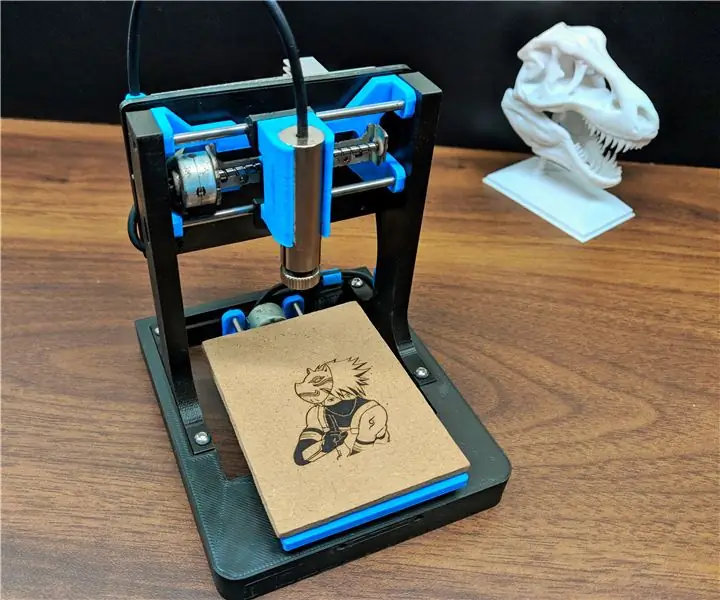

Некоторое время назад я сделал мини-лазерный гравер, основанный на двух приводах компакт-дисков. После этого я сделал более крупный на основе вещей, которые лежал у меня в мастерской (см. Мою инструкцию «Быстрый, грязный и дешевый лазерный гравер»). Маленький работает нормально, но маленький. Чем больше, тем крупнее, но из-за люфта деталей не такой точный.

Но теперь у меня есть 3D-принтер, который я решил сделать с нуля, из деталей, которые я куплю, и деталей, которые я спроектирую и напечатаю самостоятельно. Так я и сделал.

Я заплатил около 190 евро за запчасти без лазера, которые у меня уже были.

Да, вт, это снова инструкция для лазерного гравера. Но я думаю, что все инструкции, которые вы можете прочитать по предмету, добавить много информации и другой ракурс, который может помочь вам решить, что делать.

И снова это правда, вы можете купить полный лазерный гравер за эту сумму денег (возможно, меньшую), но удовольствие от его сборки для меня бесценно, так же как и знание того, как все устроено вместе. И кроме того, я получил массу удовольствия, выясняя, какой размер должен быть для дизайна (я признаю: для вдохновения я немного поискал в Интернете граверы, которые вы можете купить как комплект), что нужно напечатать, чтобы сделать это. Работа. Это поможет вам лучше понять все.

В этом руководстве я покажу вам, что я купил, что напечатал и как это собрать, чтобы создать лазерный гравер 38x29 см (размер для гравировки / резки).

Я распечатал все детали для печати на своем принтере Davinci pro 3-in-1: синие детали с PLA и белые детали (дистанционные шины) с ABS.

Настройки принтера PLA:

- 210 градусов Цельсия

- нет подогреваемой кровати

- Слои 0,25 мм

- толщина оболочки (нормальная, верхняя и нижняя поверхность) 4 слоя

- 80% заполнение (кроме "пластин держателя ремня" печатают те, у которых заполнение 100%)

- все скорости 30 мм / с (кроме скорости без печати и отвода 60 мм / с и нижнего слоя 20 мм / с)

- край 5 мм

- нет опор

- степень экструзии 100%

Настройки принтера АБС:

нормальные настройки АБС со 100% заполнением

Имейте в виду, что английский не является моим родным языком, и я заранее извиняюсь за любые грамматические и орфографические ошибки.

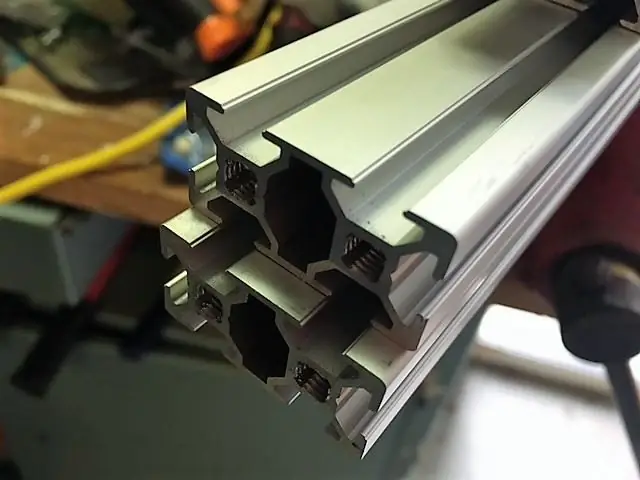

Шаг 1. Спецификация материалов

Это список вещей, которые я купил:

- 1x алюминиевый профиль 2020 профилей, длина 1 м

- 2x алюминиевый профиль 2040, длина 1 м

- 1x аксель диаметром 8 мм, длина около 44 см

- 4x алюминиевых угловых соединения с соответствующими гайками и болтами

- 1x партия скользящих гаек (где я покупаю их, партия составляет 20 штук. Вы не используете их все)

- 12 нейлоновых колес 23 мм (внутренний размер 5 мм) специально для используемых профилей

- 1 шарикоподшипник, 22 мм снаружи, 8 мм внутри

- 2 шкива GT2, отверстие 8 мм, для ремня шириной 6 мм (20 зубьев)

- 1x шкив GT2, отверстие 5 мм, для ремня шириной 6 мм (20 зубьев)

- 1x гибкий осевой соединитель 5 мм - 8 мм

- 2 метра ремня ГРМ GT2 6мм

- 2 шаговых двигателя NEMA17 (1,8 градуса / шаг, 4,0 кг / см) 42BYGHW609L20P1X2 или аналогичный

- 2 кабеля шагового двигателя, 1 м (если вы собираетесь использовать кабельные направляющие, вам понадобятся более длинные кабели)

- 4 концевых выключателя, расстояние между отверстиями 10 мм (для этого расстояния указана монтажная пластина)

- 1x Aduino Nano

- 2 шаговых драйвера StepStick DRV8825 с радиатором

- 12 болтов m6 x 30 мм

- 8 болтов, гаек и шайб m5 x 30 мм

- 4 болта, гайки и шайбы m5 x 55 мм

- 4x m3 x n мм (где n - значение, зависящее от глубины отверстий m3 в двигателях и толщины листа 7 мм + длина автобусов дальнего следования)

- 4x m3 x n мм (где n - значение, зависящее от глубины отверстий m3 в двигателях и толщины листа 7 мм)

- несколько болтов M4 для держателей ремня и монтажной пластины концевого выключателя

также необходимы:

- 1x конденсатор 100 мкФ

- 1x резистор 220 Ом

- 1x светодиод

- 1x кнопка (выключатель двигателя)

- 1x подходящий макет

- 1x блок питания 12 В или адаптер, обеспечивающий достаточный ток.

- 1x TTL-совместимый лазер, предпочтительно равный или более 500 мВт. Более высокая мощность значительно сокращает время гравировки! Я использую лазер мощностью 2 Вт, и он мне подходит.

И когда вы сделали макет:

- 1x макетная плата / печатная плата из стекловолокна (34x52 отверстия / 9x15 см) (или изготовить травленую печатную плату)

- 1x штекерный разъем 2,1 x 5,5 мм вход (часть, которая будет припаяна на печатной плате, а штекер адаптера входит в)

Что распечатать:

- LE3 футов

- LE3 Test Caliber центральные дистанционные опорные колеса LE3

- LE3 Шарикоподшипник калибра 21,5 22 22,5 мм

- LE3 Дистанционные автобусы

- Двигатель LE3 и противоположная сторона

- LE3 Laser_motor держатель

- Ремень LE3, рама 20x40

- Монтажная пластина концевого выключателя LE3, рама 20x40

- Кабельный зажим LE3, рамка 20x40

- ********************** добавлен 11 мая 2021 г. *********************** ******

- **** Двигатель LE3 и противоположная сторона с регулируемым межосевым расстоянием ****

- ****

- **** После регулировки расстояния вы можете закрепить эксцентриковый держатель болта на месте с помощью

- **** два винта Parker. Для этого есть два отверстия с каждой стороны.

- ****

- **** они могут заменить «двигатель LE3 и противоположная сторона», у которого не регулируется межосевое расстояние!

- ****

- ***************************************************************************

и, при необходимости:

Крепления для кабелей LE3 и монтаж на печатную плату

Шаг 2: файлы для печати в формате STL

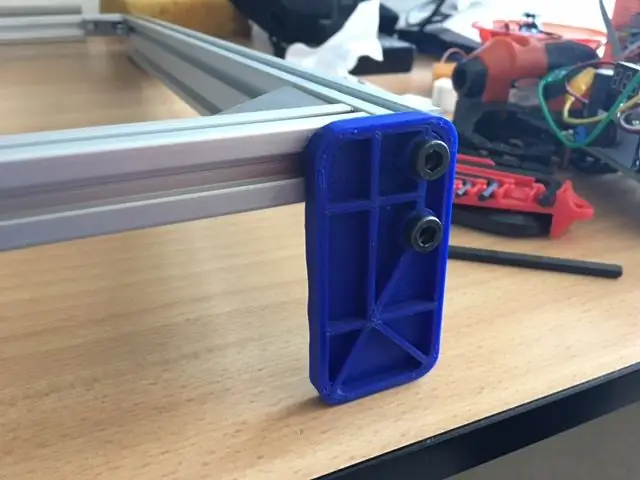

Шаг 3: детали, напечатанные на 3D-принтере

Это все печатные детали

Шаг 4. Необходимые инструменты

Большая часть необходимого вам оборудования, вероятно, лежит в вашей мастерской, например:

- Plyers

- Отвертки

- Паяльник

- Tieraps

- Набор метчиков и штампов

- Суппорт

На самом деле не намного больше. Но наиболее важным является наличие или доступ к 3D-принтеру.

Шаг 5: Подготовка

Отрежьте профили следующей длины:

- профиль 2020: 2 шт. по 37 см.

- профиль 2040: 2 штуки по 55 см и одна штука 42 см.

Вы можете распиливать профили ножовкой, но если у вас есть доступ к промышленной триммерной пиле (как у меня), вы должны использовать ее. Результаты намного лучше.

Теперь у вас есть 5 частей каркаса. См. Рис. 1

Следующее, что нужно сделать, это нарезать резьбу M6 во всех профилях 2040. См. Рис. 2

На самом деле это единственные подготовительные операции, которые вам нужно сделать.

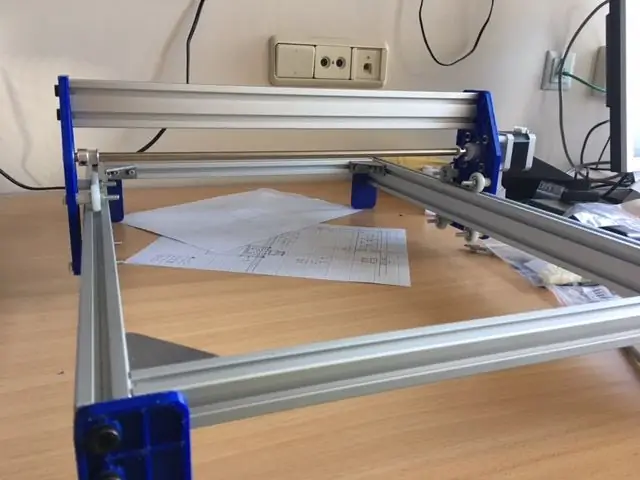

Шаг 6: основная рама

Собирать основную раму просто и прямо вперед (рис. 1 и 2). Когда закончите, вы получите хорошее представление о его размере.

После этого распечатайте ножки «LE3 Feet» (рис. 3), просверлите отверстия 6 мм и прикрутите их болтами 8 м6 к раме.

Как видите, я напечатал не полностью массивные детали, а полые с одной стороны. Это экономит много времени на нить и печать, и это очень надежно! Гладкая сторона внутрь или наружу (рис. 4) не имеет значения для прочности, это косметический выбор.

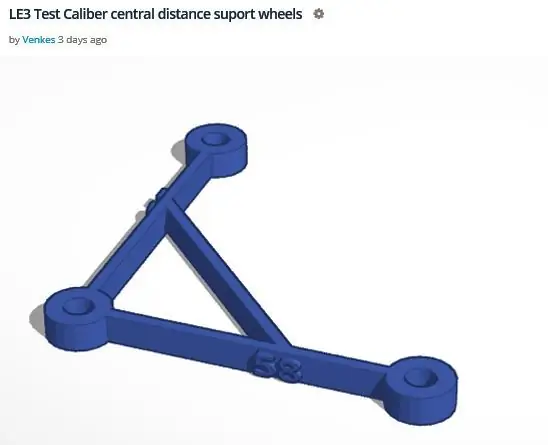

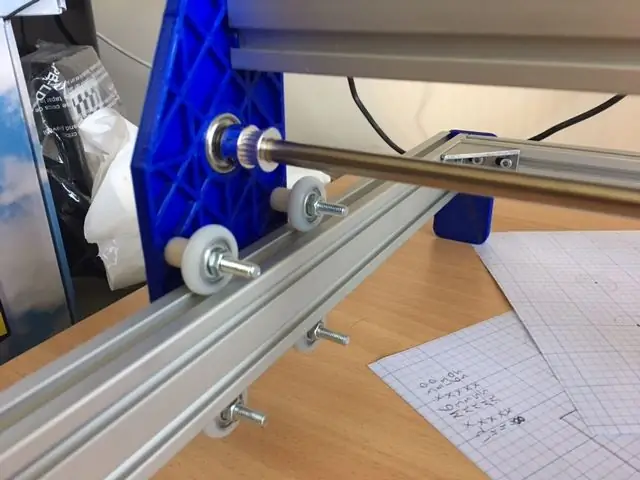

Шаг 7. Убедитесь, что отпечатки правильные, и собирайте каретку

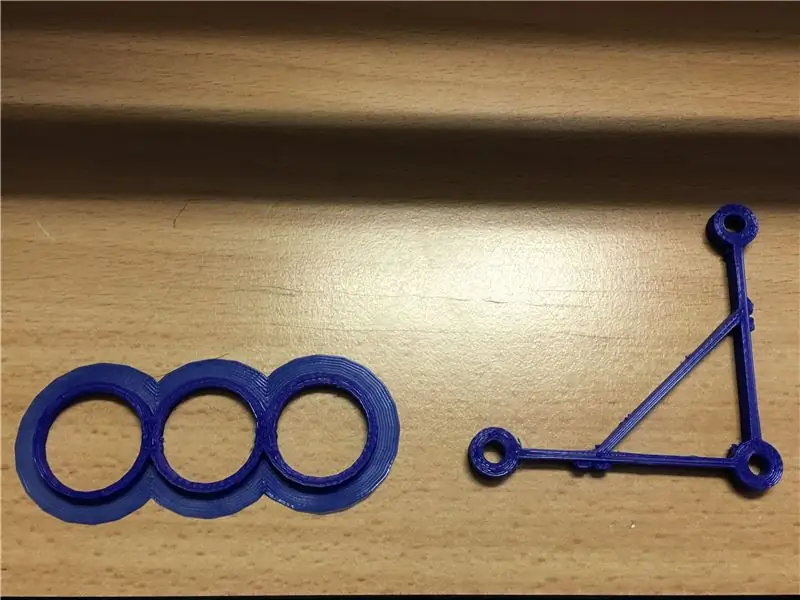

Важно выяснить, насколько точно принтер печатает. Для этого я сделал несколько тестовых калибров:

так что делать:

- распечатать "Дорожные автобусы LE3" (белый цвет на рис. 2)

- распечатать "Центральные дистанционные опорные колеса испытательного калибра LE3" и "Калибр шарикоподшипников LE3"

- просверлить отверстия под оси колес (болты 5мм) сверлом 5мм

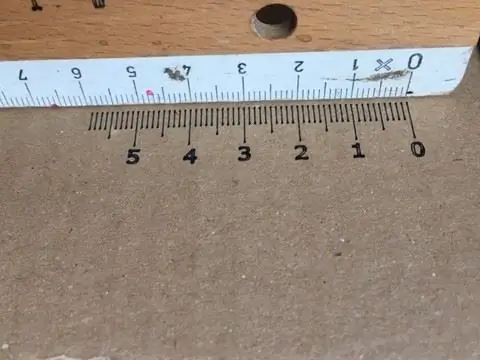

- слева на рис. 1 - это испытательный калибр, чтобы определить, насколько большое отверстие для шарикоподшипника должно быть напечатано, чтобы оно плотно прилегало. Есть три разных размера: 21,5, 22 и 22,5 мм. Это ценности, заложенные в полиграфическом дизайне. Отверстие, в котором подшипник подходит лучше всего (вам нужно приложить немного силы, чтобы вставить его), - это то, что вам нужно.

- Справа вы видите калибр для проверки расстояния между ведущими колесами. Важно, чтобы между рамой 2040 и колесами не было люфта. Вы можете понять это с помощью этого калибра. Просто прикрутите три колеса 5-миллиметровыми болтами с проставками к ним и проверьте, на какое расстояние (58 или 59 мм) рама перемещается с некоторым сопротивлением через колеса.

Примечание:

в рисунках я использовал 22,5 мм для отверстия под шарикоподшипник и 58 мм расстояние между колесами. У меня это отлично работает. Если эти значения не работают для вас, вам придется повозиться с дизайном.

Определив правильные размеры и распечатав «Мотор LE3 и противоположная сторона», сначала просверлите отверстия на обеих пластинах.

Соберите каретку (рис. 2).

Вам понадобится рама 2040, длиной 42 см, двигатель и опорные пластины, 4 болта m6, 8 болтов m5 и гайки.

- просверлить отверстия: 3 мм для отверстий двигателя, 5 мм для отверстий под оси колеса, 6 мм для отверстий для крепления пластины к профилю

- прикрутите два верхних колеса к одной из пластин (используйте 5-миллиметровые шайбы между шинами и колесами, колеса должны свободно вращаться!)

- поставив эти колеса на раму, соберите два нижних колеса как следует.

- проделайте то же самое с другой стороной (на рис.2 пластина двигателя спереди, а подшипниковая пластина сзади)

- болт с 4 болтами м6 рама 2040 между пластинами

Теперь вы можете двигать каретку. Ничего страшного, если вы чувствуете сопротивление, это говорит вам, что игры нет. Двигатели достаточно мощные, чтобы справиться с этим.

Эта сборка на самом деле является общим способом собрать остальную часть этой машины. Поэтому отныне я буду меньше расширяться и буду указывать только на важные вещи. Картинки тоже говорят о многом.

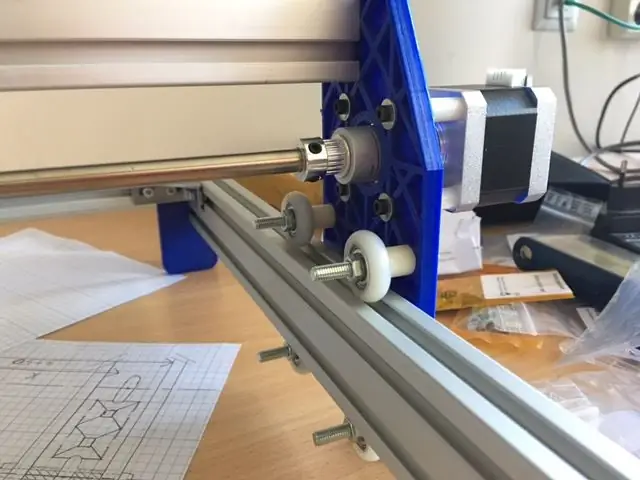

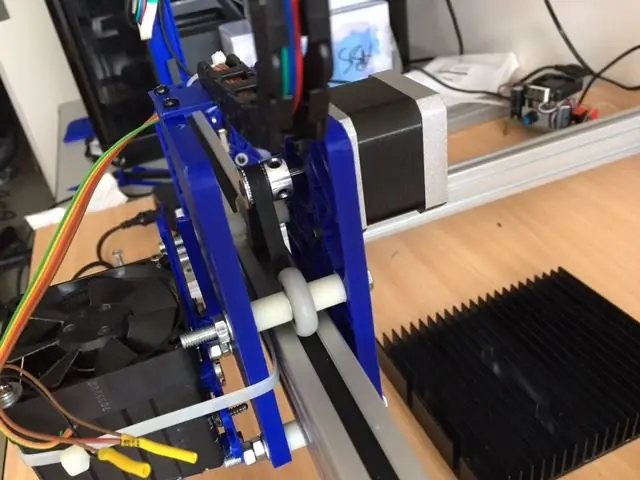

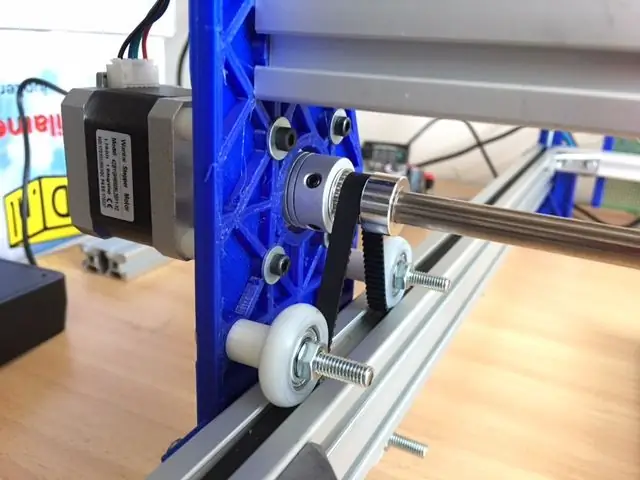

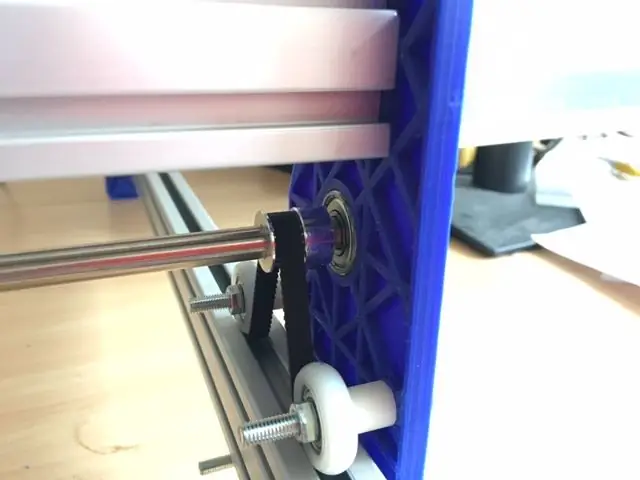

Шаг 8: Аксель и мотор

- Используйте 4 шины дальнего следования, чтобы прикрутить двигатель к пластине (вы должны определить правильную длину болтов, это зависит от глубины отверстий в двигателе).

- поставить подшипник на место

- протолкните ось 8 мм через подшипник и одновременно наденьте шкивы 8 мм и гибкий осевой соединитель 5-8 мм на ось

- закрепить все на месте так, чтобы зубья шкива находились точно над прорезью рамы

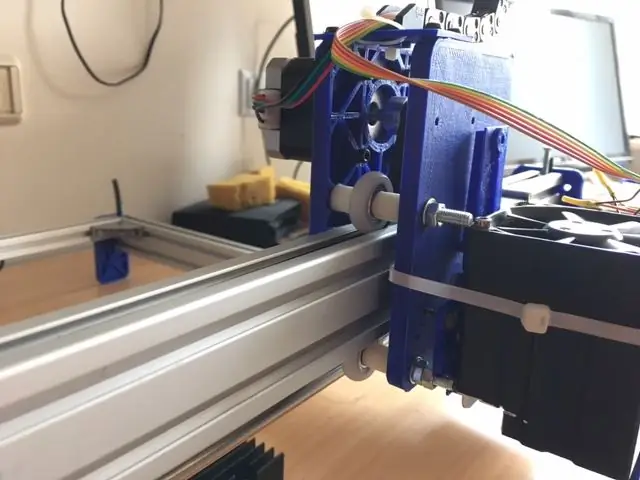

Шаг 9: Держатель лазера / двигателя и ремни

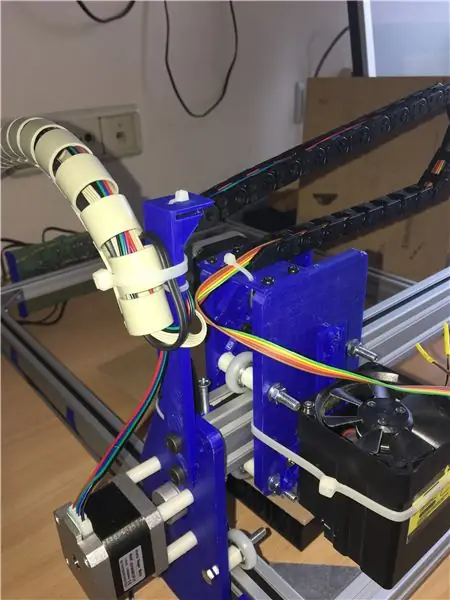

Держатель лазера / мотора:

- Печать "Держатель лазерного_мотора LE3"

- Печать "Ремень LE3 рамка 20х40 рама"

- Просверлите держатели ремня на 3,2 мм и вбейте в отверстия резьбу 4 мм.

- просверлите отверстия в держателе лазера / мотора до подходящего диаметра. Дополнительные отверстия на стороне лазера предназначены для крепления универсальной монтажной пластины для лазера, которую я еще не проектировал.

- собрать держатель лазера / мотора в сборе

- временно забрать профиль 2040 каретки

- проденьте профиль в колеса. Ничего страшного, если вам нужно довольно сильно надавить, чтобы вставить профиль в желоб. Когда я держу свою раму перпендикулярно земле, даже с собранным двигателем, гравитация не будет перемещать держатель лазера / двигателя.

- надеть с двух сторон держатель для ремня

- снова установите профиль с держателем лазера / мотора.

На рис. 1 видно, как это собрано (снимок был сделан позже. Я забыл сделать его раньше). Не забудьте про шайбы между автобусами и колесами! Не обращайте внимания на лазер, это всего лишь тестовая сборка.

Ремни. Сначала тот, что в держателе лазера:

- Проведите ремень под колесами и над шкивом, как на рис. 2

- проведите ремень с обеих сторон под держателями ремня (убедитесь, что у вас достаточно длины ремня, чтобы вы могли захватить кусок ремня с обеих сторон)

- с одной стороны отодвинуть держатель ремня как можно дальше в сторону и затянуть болт (затягивать очень сильно не обязательно)

- теперь сделайте то же самое с другой стороны и одновременно натяните ремень, чтобы было разумное натяжение между шкивом и колесами.

Для двух ремней каретки (рис.3 и 4) проделайте то же самое, но с той разницей, что вам нужно только отвернуть одну ногу (отвинтить верхний болт и ослабить нижний) и вставить два держателя ремня на один. боковая сторона. Теперь вы можете сдвинуть другую под каретку на другую сторону. Также убедитесь, что после натяжения двух ремней каретка находится полностью под прямым углом!

пс

если вы распечатываете держатели ремня на более раннем этапе, вы можете вставить их в раму перед сборкой

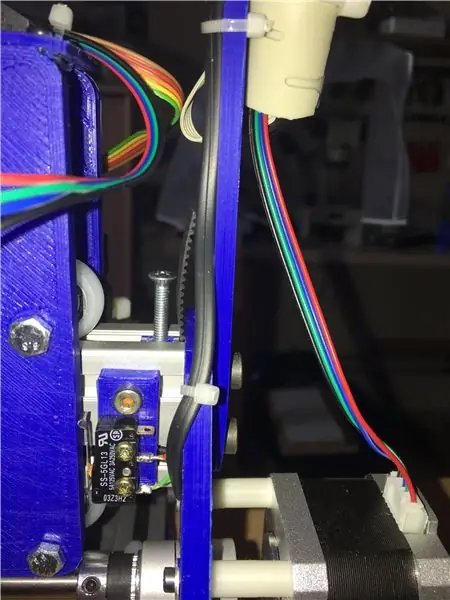

Шаг 10: концевые выключатели + держатели

Первый отпечаток:

- Монтажная пластина концевого выключателя LE3, рама 20x40

- Кабельный зажим LE3, рамка 20x40

На рис. 1 и 2 вы видите собранные концевые выключатели на основной раме. Расстояние между ними ок. 45 см (расстояние гравировки 38 см + ширина пластины 7 см)

На рис. 3 и 4 концевые выключатели на перекладине, расстояние: 36 см (29 + 7). После сборки проверьте правильность установки переключателей (отсутствие механических столкновений).

Теперь вся механическая работа в основном сделана.

Вы можете подключить переключатели уже и использовать кабельные зажимы, чтобы закрепить провода в боковых пазах рамы.

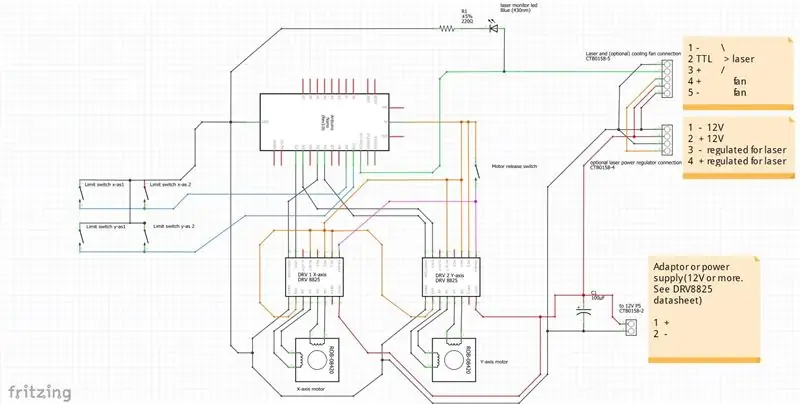

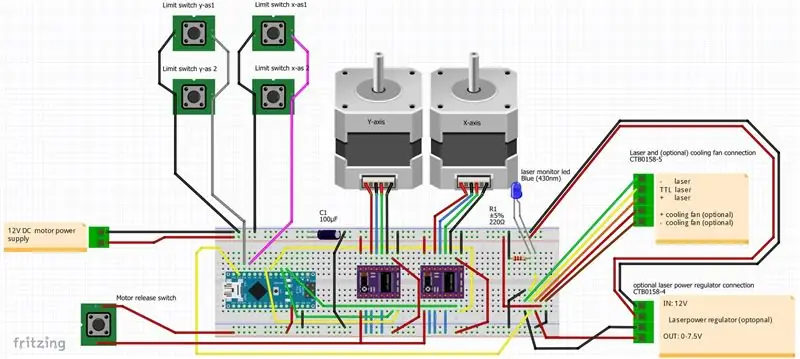

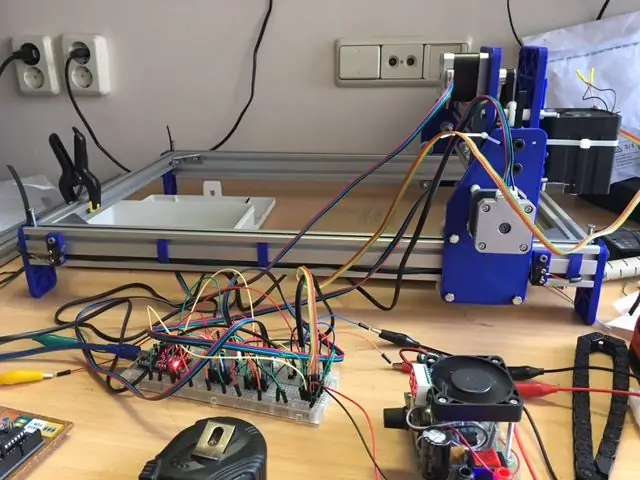

Шаг 11: Электроника

- Рис. 1 схематично показаны соединения между частями.

- Рис. 2 как должны быть макетные соединения.

- Рис. 3 и 6 макет в реальном времени

- Рис. 4 сторона проводов макетной платы, которую я сделал

- Рис. 5 сторона детали. Обратите внимание на все разъемы гнездовых разъемов для Arduino, плат драйверов и все проводные соединения. Эти соединения позволяют упростить переключение плат (когда это необходимо).

Я разработал крепежные скобы для макетной платы 9x15 см, чтобы вы могли прикрутить доску к профилю 2020 года. Эти скобы являются частью распечатанного файла "LE3 Cable Mounts and PCB mount" (рис.7 и 8).

На каждой плате драйвера есть 3 разъема для управления разрешением шага: M0, M1 и M2. С помощью этих подключений вы можете определить разрешение шага в зависимости от того, как подключить их к + 5В. Я сделал на макетной плате перемычки для каждой из 3 линий на двух водолазах. На рис. Они находятся в желтых кружках. 5.

С помощью этих перемычек вы можете легко установить разрешение шага:

M0 M1 M2 Разрешение

- низкий низкий низкий полный

- высокая низкая низкая половина

- низкий высокий низкий 1/4

- высокий высокий низкий 1/8 (это настройка, которую я использую и изображенную на фотографиях)

- низкий низкий высокий 1/16

- высокий высокий высокий 1/32

Где высокий означает: подключен к + 5В (замкнутая перемычка).

Вы не найдете этих перемычек на макетной плате или схеме, но вы понимаете идею и можете реализовать их самостоятельно, если это необходимо.

Вы можете не использовать эти перемычки и постоянно устанавливать разрешение шага на желаемое разрешение шага. До сих пор не менял настройки перемычки: разрешение 1/8 работает нормально!

Вы также не найдете выключателя на рис. 5 (верхний правый угол). Этот переключатель, который я реализовал, переключает между D12 и D11 на плате Arduino для управления лазером, соответственно. M03 и M04 (Gcode). Но я обнаружил, что с правильными программами вам больше не нужно использовать M03, поэтому я не планирую это делать. Вместо этого линия TTL напрямую подключена к D11 (M04).

Пс.

Обратите внимание, что на схеме два разъема (5 проводов и 4 провода) были необходимы мне, потому что я сам построил свою лазерную систему с отдельным охлаждающим вентилятором. Но если у вас есть лазерный модуль, и вы не хотите регулировать мощность лазера. Вам нужны только 3 верхние линии 5-линейного разъема, и питание должно поступать от источника питания, который поставляется с вашим лазером.

Шаг 12: Программное обеспечение

Программы, использованные для данного руководства:

- GRBL, версия 1.1 (библиотека arduino)

- LaserGRBL.exe, программа для отправки нарезанных изображений или векторной графики на ваш гравер / резак

- Inkscape, программа для векторного рисования

- JTP Laser Tool V1.8, плагин, необходимый для Inkscape для создания файла Gcode для LaserGRBL

- Блокнот ++

В Интернете вы можете найти много информации о том, как установить, загрузить и использовать эти программы.

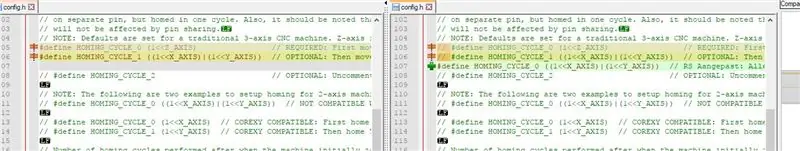

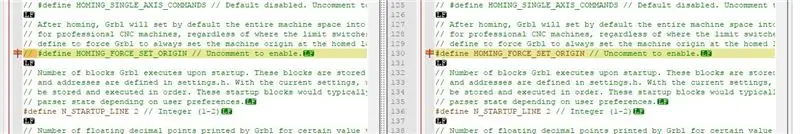

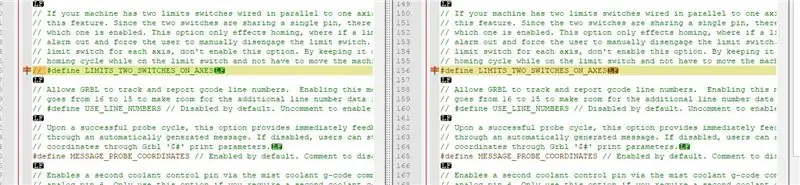

Первое, что вам нужно сделать, это изменить файл config.h библиотеки GRBL:

- после загрузки GRBL v1.1 откройте config.h с помощью Notepad ++ (вы можете найти config.h в каталоге GRBL)

- найдите линии, которые вы видите на рис. 1, 2 и 3 и измените их в соответствии с правой частью изображения (слева на фотографиях вы видите исходные линии, а справа - измененные)

- сохраните файл

Теперь загрузите библиотеку GRBL в ваш контроллер Arduino nano:

- подключите ваш Arduino к компьютеру

- запустите свою программу Arduino

- выберите эскиз

- выберите Импортировать библиотеку

- выберите добавить библиотеку

- перейдите в свой каталог, где находится GRBL, и щелкните (не открывайте) каталог GRBL (каталог, в котором вы изменили файл config.h)

- нажмите открыть

- Игнорируйте некатагорированное сообщение bla bla bla и закройте программу Arduino.

- Перейдите в каталог… GRBL / examples / grblUpload и запустите grblUpload.ino

- теперь запускается программа Arduino и начинается компиляция. По завершении игнорируйте сообщение о слишком маленьком объеме памяти и закройте программу Arduino.

На этом этапе на плату Arduino загружается GRBL, и настройки для возврата в исходное положение и концевых выключателей верны.

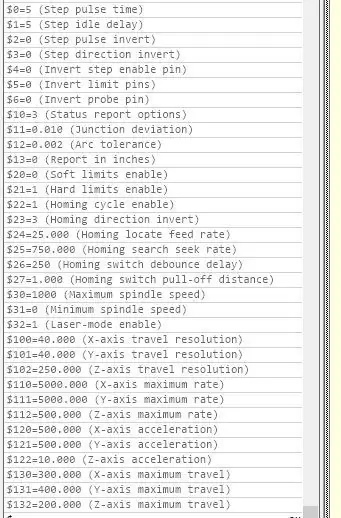

Теперь вы должны сообщить GRBL на плате Arduino, какие скорости, размеры и т. Д. Необходимы для работы вашего гравера.

- подключите ваш Arduino к компьютеру

- Запустите laserGRBL.exe

- нажмите кнопку подключения (справа от поля скорости передачи)

- введите $$ в поле команды отправки (под полем выполнения) и нажмите [Enter].

- Измените значения согласно списку на рис. 4. Просто введите строки, которые необходимо изменить, в поле команды отправки (под полем выполнения). Например: введите 100 долларов = 40 [Enter].

- Повторите это, чтобы изменить всю строку.

- после этого вы можете снова ввести $$, чтобы увидеть, или все шансы верны

Во время выполнения тестового прогона, см. Ниже, вам также необходимо отрегулировать количество ампер, подаваемых на двигатели. Для этого вы можете повернуть маленький триммер на обеих досках подножек, но перед этим отключите доску от источника питания. Загрузите и прочтите техническое описание шаговой ручки! Регулируйте триммеры шаг за шагом, пока моторы не начнут работать плавно и не потеряют ни единого шага. Триммеры на моих досках повернуты вправо примерно на 3/4.

Теперь вы можете протестировать гравер, чтобы убедиться, что все движения работают нормально, и, что очень важно, работают ли концевые выключатели. Если срабатывает концевой выключатель, машина переходит в состояние ошибки. В laserGRBL вы можете прочитать, как решить эту программную, $ x или что-то в этом роде, и теперь вам пригодится переключатель разблокировки двигателя: в состоянии ошибки, вероятно, один из переключателей все еще активирован, теперь нажмите переключатель разблокировки двигателя и немного потяните желаемую каретку от переключателя, чтобы освободить ее. Теперь вы можете «перезагрузить» и «вернуть» машину в исходное положение.

По сути, теперь вы готовы к первому калибровочному запуску.

Шаг 13: откалибровать

Следующая процедура является отрывком из части моего руководства «Быстрый, грязный и дешевый лазерный гравер» и может помочь, если у вас есть отклонения в размерах вашей гравировальной продукции

«Для калибровки 100 долларов (x, шаг / мм) и 101 доллара (y, шаг / мм) я сделал следующее:

- Я ввел значение 80 или около того как для 100, так и для 101 доллара.

- затем я рисую квадрат заданного размера, скажем 25 мм в Inkscape, и начинаю гравировать **

- Первый результат не должен быть квадратом нужного размера, 25x25 мм.

- Начнем с оси абсцисс:

- предположим, что A - это значение, которое вы хотите получить за 100 долларов, а B - это значение в 100 долларов (80), а C - значение в Inkscape (25), а D - это значение, которое вы измеряете на выгравированном квадрате (40 или около того)

- тогда A = Bx (C / D)

В этом примере новое значение для $ 100 (A) - 80x (25/40) = 80x0, 625 = 50.

То же самое можно сделать с осью Y (101 доллар).

Результат довольно точный. Если вы используете одни и те же двигатели, ремни и шкивы для осей x и y, значения 100 и 101 долларов будут одинаковыми ».

** Если вы создаете калибровочный квадрат в Inkscape, используйте плагин JTP Laser Tool V1.8, чтобы создать (векторный) файл Gcode, который вы можете загрузить в laserGRBL. Убедитесь, что вы ввели M04 для включения и M05 для выключения лазера в плагине JTP Laser Tool V1.8!

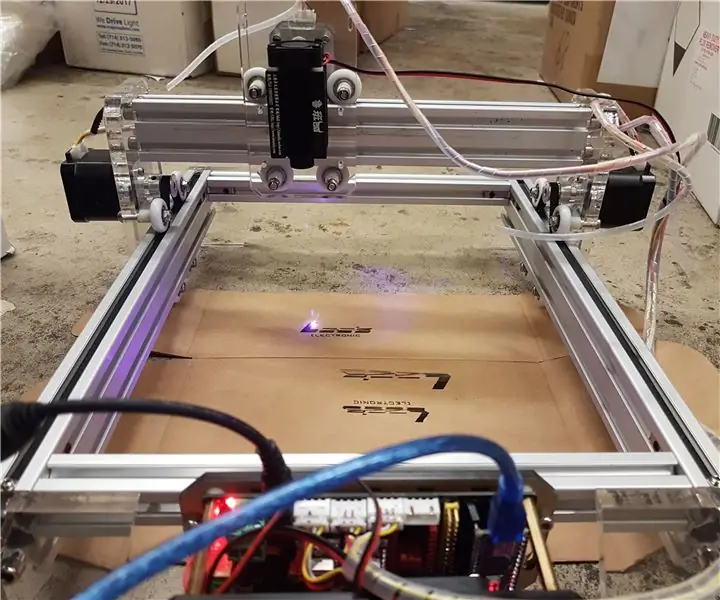

Шаг 14: Готово

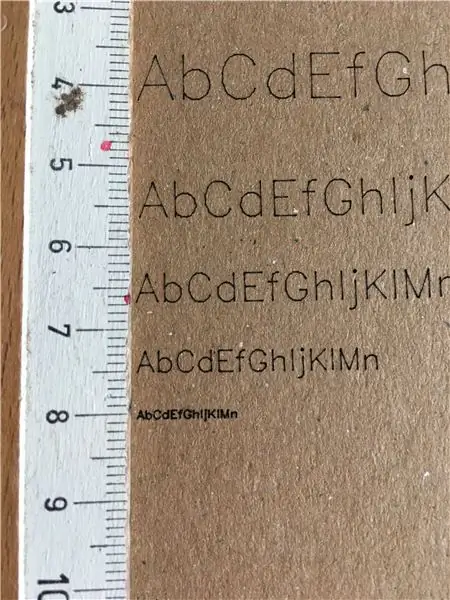

Если все шло хорошо, то вы выгравировали квадрат размером ровно 25 мм.

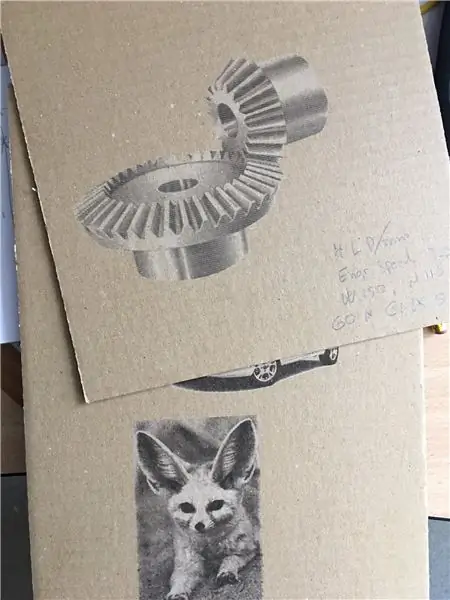

Теперь вы можете гравировать / вырезать все, что вам нравится: изображения в оттенках серого, векторные рисунки, узоры для вырезания и т. Д. И это с большой точностью!

рис.1, нижние символы очень маленькие (расстояние между двумя линиями на линейке 1мм)

рис.2, первые результаты серой шкалы.

рис. 3, довольно точно!

На видео показан гравер за работой.

Шаг 15: Последний шаг

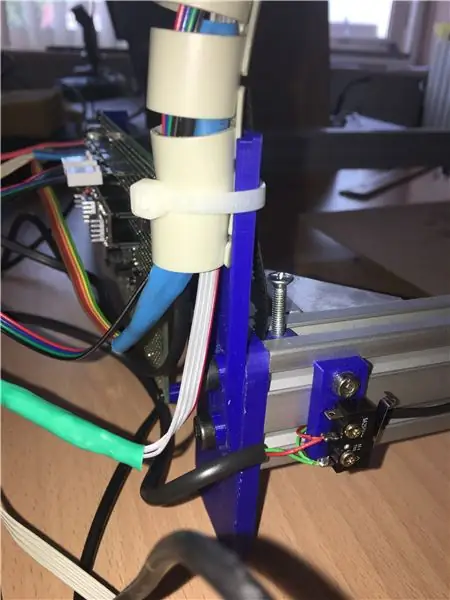

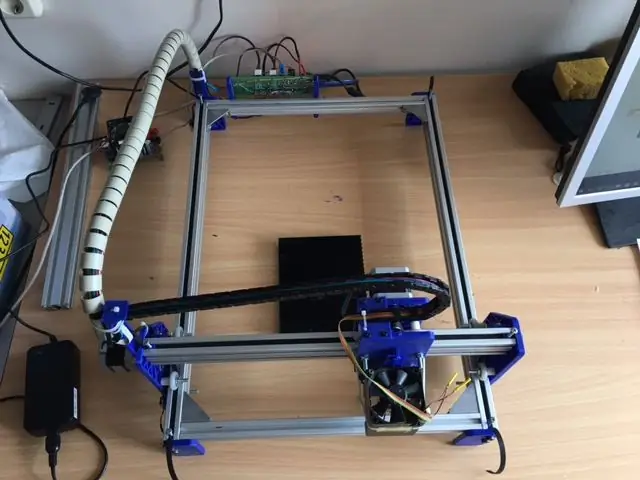

Теперь все работает нормально, вы можете начать с точной настройки устройства с помощью кабельных направляющих и красивой печатной платы. Я создал несколько креплений для кабельных направляющих, которые вы можете распечатать и использовать для крепления кабельных направляющих (распечатайте файл «Крепления для кабелей LE3 и крепление для печатной платы»).

Если вы действительно используете кабельные направляющие, то кабеля двигателя длиной 1 метр недостаточно, и вам придется покупать более длинные кабели или делать удлинители (что я сделал). На фотографиях вы видите, как я использовал кабельные направляющие (и крепления). И, честно говоря, направляющие кабеля значительно упрощают гравировку, потому что вам не нужно бояться сгоревших кабелей или кабелей, застрявших между деталями и т. Д.

Я надеюсь, что эта инструкция вдохновит вас, а также послужит источником информации для создания лазерного гравера. Я получил массу удовольствия от его проектирования и сборки, и я знаю, что вы должны сделать это при создании этой штуки.

Удачной сборки!

Рекомендуемые:

Светодиодный светильник для умного стола - Умное освещение с Arduino - Рабочая область Neopixels: 10 шагов (с изображениями)

Светодиодный светильник для умного стола | Умное освещение с Arduino | Neopixels Workspace: в наши дни мы проводим много времени дома, учимся и работаем виртуально, так почему бы не сделать наше рабочее пространство больше с помощью настраиваемой интеллектуальной системы освещения на основе Arduino и светодиодов Ws2812b. Здесь я покажу вам, как построить ваш Smart Настольный светодиодный светильник, который

Лазерный гравер с ЧПУ 500 мВт: 9 шагов

Лазерный гравер с ЧПУ 500 мВт: Создатель: Дэвид Тан Это руководство проведет вас через сборку и настройку лазерного гравера с ЧПУ 500 мВт от Lee's Electronics Components. Все детали, используемые в этом руководстве, включены в комплект, а некоторые запасные части можно приобрести самостоятельно

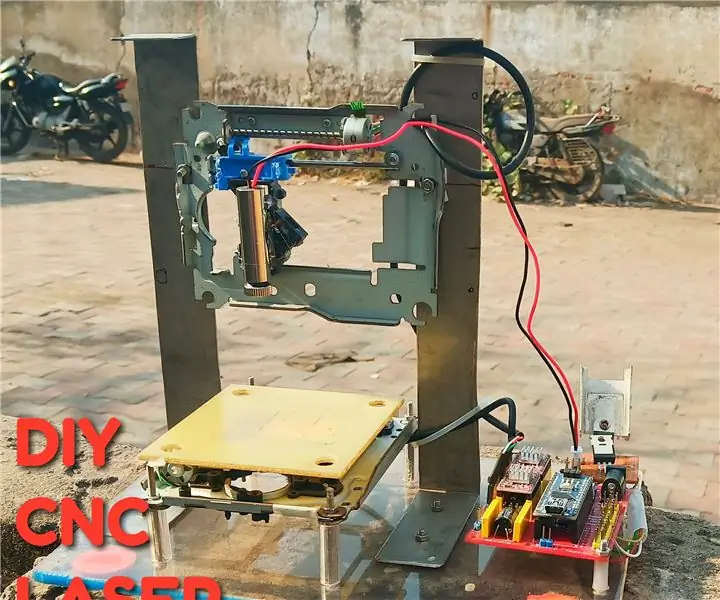

Мини лазерный гравер с ЧПУ DIY: 19 шагов (с изображениями)

DIY Mini CNC Laser Engraver: Это инструкции о том, как я переделал свой старый лазерный гравер с ЧПУ и сделал стабильную версию лазерного гравера с ЧПУ на базе Arduino и резака для тонкой бумаги с использованием старых DVD-приводов и лазера мощностью 250 мВт. Старая версия моего ЧПУ: https: //www.instructables

Дешевый и прочный лазерный гравер своими руками: 15 шагов (с изображениями)

Дешевый и прочный лазерный гравер DIY: в этой инструкции я покажу вам, как я сделал свой собственный лазерный гравер по очень низкой цене. Кроме того, большинство деталей либо утилизированы из старых вещей, либо стоят очень дешево. Это очень интересный проект для любого любителя электроники. Этот гравер был

Миниатюрный лазерный гравер по дереву с ЧПУ и лазерный резак для бумаги .: 18 шагов (с изображениями)

Миниатюрный лазерный гравер по дереву с ЧПУ и лазерный резак для бумаги. Это инструкция о том, как я сделал лазерный гравер по дереву с ЧПУ на базе Arduino и резак для тонкой бумаги с использованием старых DVD-приводов и лазера мощностью 250 мВт. Игровая площадка имеет размер не более 40 мм x 40 мм. Разве это не забавно, когда мастерит саму машину из старых вещей?