Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:52.

- Последнее изменение 2025-01-23 15:05.

С тех пор, как я начал паять, меня раздражали эти надоедливые пары. Мне все время приходилось сдуть их дыханием или отмахиваться руками. Но они продолжали меня беспокоить. Вскоре я начал держать поблизости вентилятор, чтобы сдувать их, и это работало довольно хорошо, но временами было холодно, и я не хотел дуть прохладным воздухом себе на лицо. Итак, я начал поиски экстрактора дыма. Я использовал несколько здесь и там, но не смог найти тот, который действительно работал хорошо. И все самодельные решения, которые я видел, меня не привлекли. Поэтому я решил сделать свое собственное решение. Тот, который будет выглядеть гладко и эффективно работать.

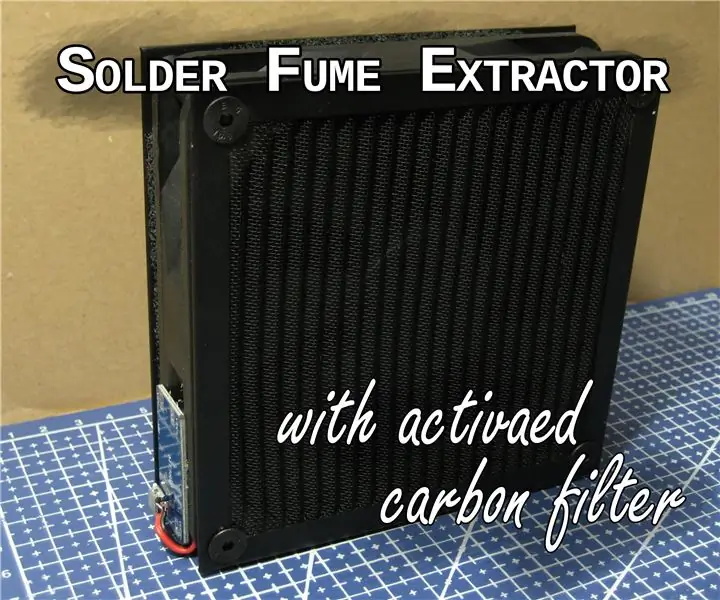

В этом руководстве я покажу вам, как построить собственный вытяжной вентилятор. Тот, который в конечном итоге может и не спасти планету, но в конечном итоге будет хорошо выглядеть на вашем рабочем столе и работать лучше, чем большинство решений на рынке.

Эта сборка надвигается еще долго. Я впервые сделал это год назад и уже пользовался им и менял дизайн. Эту версию я использую почти два месяца и могу с уверенностью сказать, что она лучшая из тех, что я когда-либо использовал, включая вытяжку Hakko и очень дорогую промышленную систему.

Следуйте за мной на других платформах, чтобы узнать больше новостей и контента о предстоящих проектах.

Facebook: Мастерская Бадара

Instagram: Мастерская Бадара

Youtube: Мастерская Бадара

Twitter: Мастерская Бадара

Шаг 1. Необходимые детали

Это те детали, которые вам понадобятся для этой сборки. Я купил их все на Aliexpress, так как они были там самыми дешевыми, но вы можете поискать их на других сайтах, и я уверен, что вы их легко найдете. В этой сборке нет ничего особенного.

- 120-мм вентилятор Delta 12V 4.8A AliExpress

- Металлический вентилятор-решетка 120 мм AliExpress

- Блок питания 12В 6А AliExpress

- Педальный переключатель AliExpress

- Штекер постоянного тока 5,5 мм с проводом AliExpress

- Разъем постоянного тока 5,5 мм AliExpress

- Винты и гайки M3 AliExpress

- Склад из фанеры 1/4 дюйма

Выбор вентилятора был самым важным из всех. Я в основном выбрал самый мощный вентилятор постоянного тока, который я смог найти, и он был разумного размера. Это была одна из основных проблем с большинством домашних решений, которые я видел в Интернете. Вентилятор, который использовался, был недостаточно мощным, чтобы переместить какой-либо серьезный воздух. Вентилятор, который я использовал, в основном устанавливается на больших серверах и способен перемещать много воздуха.

Шаг 2: проектирование корпуса

Я спроектировал корпус в Corel Draw так, чтобы его можно было вырезать лазером и собрать вместе. Хотя функциональный вытяжной вентилятор можно сделать без корпуса, он выглядит как законченный продукт.

Я использовал свой удобный цифровой штангенциркуль и измерил вентилятор, гайки, винты и разъем постоянного тока. Сначала я разработал базовую четырехстороннюю коробку, а затем добавил детали. Я выбрал t-образные пазовые соединения, чтобы закрепить стороны, так как они позволяют разобрать и хорошо выглядят. Дизайн ног был тем, что я придумал и разработал по ходу работы.

Я добавил текст в информационных и эстетических целях. Я сериализовал свою сборку, чтобы создать впечатление готового продукта.

В зависимости от того, какой лазерный резак вы используете, вам нужно будет изменить цвет линии и травления. К каждому лазеру предъявляются особые требования.

Шаг 3: лазерная резка

Я использовал лазерный резак в think [box], который является производственным помещением для университетов в резервном университете Кейс Вестерн, открытым для общественности. Если вы живете в районе Кливленда, я бы порекомендовал посетить Think [box], где вы найдете все, что вам нужно для лазерной резки и 3D-печати. В противном случае вы также можете попробовать местный производитель или онлайн-сервисы, такие как ponoko.

Лазерная резка достаточно проста. Просто отправьте векторный файл на принтер, отрегулируйте фокусное расстояние, установите параметры материала и стреляйте.

Возможно, вы захотите сначала протестировать настройки на жертвенном куске дерева, чтобы вы могли набрать настройку до реальной вещи. Избыточное включение лазера приведет к образованию значительного количества дыма, оставляющего на дереве тяжелые следы ожогов. Но под воздействием силы еще большая боль, потому что тогда вам придется сжимать части, и в конечном итоге вы можете повредить их.

Когда вы проверяете свою мощность, проверяйте угол лазерного стола, где головка наиболее удалена от источника лазера, так как у него будет наименьшая мощность, и вы хотите, чтобы он прорезал в этой точке. Потому что, если он порежется там, он отлично порежется во всем остальном.

Если лазер оставляет следы, отшлифуйте поверхность наждачной бумагой с мелким зерном или денатурированным спиртом.

Шаг 4: Сборка

Как только у нас будет готов корпус, можно приступить к сборке. Сборка вытяжного устройства довольно проста. Просто следуйте инструкциям.

- Вставьте гайки M3 во все прорези на корпусе, следя за тем, чтобы во время лазерной резки вы вставляли их со стороны, обращенной вверх, так как они будут шире. Закрепите винт в кармане плоской стороной на краю фанеры. Возможно, вам придется вдавить его в зависимости от вашей гайки или толщины пропила вашего лазерного резака.

- Неплотно прикрутите четыре панели корпуса, оставляя нижнюю часть открытой.

- Отрежьте разъем вентилятора и избавьтесь от сигнальных проводов.

- Сдвиньте вентилятор на место так, чтобы сторона с наклейкой была обращена назад.

- Прикрутите решетку вентилятора с помощью винтов M5 с обеих сторон.

- Пайка в гнездах постоянного тока последовательно с вентилятором. Осторожно вставляйте гайку сначала и в правильном месте.

- Вкрутите нижнюю крышку и затяните все винты, кладя вытяжку на ровную поверхность.

- Припаяйте штекер постоянного тока ножным рычагом, убедившись, что он подключен к нормально разомкнутым контактам.

Вот и все. Вы готовы подключить его и запустить.

Шаг 5: доработки и тестирование

Как я уже упоминал, это третья редакция моей конструкции экстрактора дыма, поэтому на протяжении всего цикла разработки было проведено множество испытаний.

В первых двух версиях были угольные фильтры, чтобы они могли очищать воздух на выходе из вытяжного устройства, но эта идея не сработала, потому что фильтр препятствовал потоку воздуха и не очень хорошо справлялся с фильтрацией, как я все еще мог обратите внимание на пары, идущие сзади. Но не это беспокоило. Проблема заключалась в том, что он не вытягивал пары, если не находился менее чем в 4 дюймах от источника. И это разрушило всю цель. Я протестировал эту версию на расстоянии и был доволен, когда она эффективно отводила пары с расстояния почти 12 дюймов. Итак, это испытание прошло.

Далее следовало проверить практичность ножного переключателя. У моих первых двух моделей был простой выключатель питания, но я заметил, что продолжал включать и выключать вытяжку всякий раз, когда мне это было нужно. Это было потому, что он был настолько шумным, что мешал воспроизведению музыки, а также потреблял ненужную энергию. Таким образом, с помощью ножного переключателя я могу включать и выключать вентилятор, когда я собираюсь паять, не освобождая руку для нажатия переключателя. Я использовал его в течение нескольких недель и нашел его очень полезным. Значит, он прошел и этот тест.

Последнее, что нужно проверить, - это безопасность. В моих первых двух вытяжках не использовался металлический гриль, а использовался только простой, вырезанный лазером гриль, который был недостаточно хорош, чтобы предотвратить повреждение пальцев. А поскольку вентилятор работает очень быстро, я хотел большего чувства безопасности. Еще одним поводом для беспокойства во время напряженной пайки. Отсюда и грили. Я попытался создать условия случайного столкновения, но мои пальцы остались невредимыми. Следовательно, прохождение последнего и последнего теста.

Шаг 6: отредактируйте: дополнительный держатель угольного фильтра

Многие из вас в комментариях упомянули, что экстрактор дыма должен иметь фильтр, который фактически задерживает пары. И только тогда его можно будет назвать вытяжкой дыма. Итак, я собираюсь прикрепить свой файл STL, который вы можете распечатать и прикрепить на задней или передней или обеих сторонах вытяжного устройства, чтобы сделать его более экологичным. Я отказался от этой идеи, потому что, на мой взгляд, она становилась слишком ограничивающей, но теперь я понимаю, что это могло быть просто из-за фильтра, который я использовал. Более качественный фильтр может работать лучше. Итак, я собираюсь поэкспериментировать с несколькими фильтрами.

Я рекомендую вам попробовать разные фильтры и дать мне несколько отзывов о ваших результатах.

Шаг 7: Заключение

Спасибо за то, что следуете моим инструкциям. Этот проект надвигался давно и стал отличной возможностью для обучения. Это один из моих первых проектов, в котором я действительно долгое время тестировал его и пересматривал на основе своих результатов. Я считаю его очень практичным и уникальным дополнением к моему рабочему столу, поэтому я очень надеюсь, что вам он тоже понравится.

Как всегда, комментарии приветствуются. Если вы нашли этот проект интересным, проголосуйте за меня и посмотрите видео, потому что это то, что я только начал и приложил много усилий, поэтому я очень надеюсь, что вам понравится. Подпишитесь на мой канал, если хотите видеть похожие проекты и многое другое. И если вам нужна одна из этих вытяжек, я очень рекомендую посмотреть видео.

Еще раз спасибо, и я поймаю вас, ребята, в следующий раз.

Рекомендуемые:

Мощный экстрактор дыма на шарнирном рычаге: 8 шагов (с изображениями)

Мощный экстрактор дыма на шарнирном рычаге: раньше у меня было несколько вытяжек для пайки. Первому не хватало мощности, а второму - просто фиксированный ящик без каких-либо вариантов сочленения, во многих случаях я не мог найти для него подходящего положения, он был слишком низким или далеко позади

Экстрактор дыма припоя: 5 шагов (с изображениями)

Экстрактор дыма припоя: в этом проекте я покажу вам, как построить простой отсос дыма припоя с изготовленным на заказ основанием, напечатанным на 3D-принтере. В основании есть место для гибкой светодиодной лампы и четырех паяльных рычагов

Экстрактор дыма припоя с фильтром из активированного угля: 6 шагов (с изображениями)

Экстрактор дыма припоя с фильтром из активированного угля: В течение многих лет я терпел пайку без какой-либо вентиляции. Это вредно, но я привык к этому и не заботился о том, чтобы это изменить. Ну, пока мне не представилась возможность поработать в лаборатории моего университета несколько недель назад … После того, как вы испытали

Экстрактор дыма припоя 2 $: 8 шагов (с изображениями)

2 $ Экстрактор дыма припоя: Здравствуйте, вы инженер? Электрик? Или просто любитель, который занимается пайкой электронных компонентов или проводов как часть своей жизни и беспокоится о том, как пары пайки могут повлиять на свое здоровье. если да, то вот поучительный

Установленный на окне экстрактор дыма от припоя (не только для жилых автофургонов!): 10 шагов (с изображениями)

Установленный на окне экстрактор дыма припоя (не только для жилых автофургонов!): Это мое решение для удаления дыма припоя на моем домашнем рабочем месте. Он использует сушильный шланг, компьютерный вентилятор и изоляционную панель, чтобы сделать съемную систему вентиляции припоя, которая выдувает дым наружу. Вы даже можете использовать его для обычных домов, чтобы