Оглавление:

- Шаг 1: начало лазерной резки + пластины для переноса

- Шаг 2: Подготовьте стартовую пластину для компонентов

- Шаг 3: Подготовьте пластину для переноса для селективной адгезии

- Шаг 4: Размещение компонентов

- Шаг 5: нанесение грунтовки

- Шаг 6: Силиконовое покрытие для литья / лезвия

- Шаг 7: прикрепите пластину переноса

- Шаг 8: Снимите стартовую пластину

- Шаг 9: трафаретная маска для верхнего проводящего слоя

- Шаг 10: верхний проводящий слой

- Шаг 11: заправка нижних частей компонентов

- Шаг 12: Силиконовое покрытие для литья / лезвия

- Шаг 13: трафаретная маска для нижнего проводящего слоя

- Шаг 14: VIA сверху и снизу

- Шаг 15: нижний проводящий слой

- Шаг 16: Силиконовое покрытие для литья / лезвия

- Шаг 17: контактные площадки

- Шаг 18: Образец вырезан бесплатно

- Шаг 19: восхищайтесь

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-01-23 15:05.

Силиконовые устройства обеспечивают первые преимущества мягкой и эластичной электроники благодаря подходу, удобному для производителей. Следуя этому Руководству, вы получите базовые навыки, необходимые для создания собственных полностью интегрированных программных электронных схем. Подумайте о Baymax! Он - прекрасное видение будущего мягкого робота, который станет реальностью только после разработки мягких электронных схем.

«Держите Ноагельса… Что именно вы имеете в виду под этим фокус-покусом« мягких электронных схем »?»

Короче говоря, растяжимая электроника обещает натурализовать то, как мы окружены нашими устройствами и взаимодействуем с ними. Они буквально представляют собой мягкие и «эластичные» электронные схемы, которые открывают новые возможности во взаимодействии человека с компьютером и являются ключевой технологией, лежащей в основе Soft Robotics.

Силиконовые устройства представляют собой подход к изготовлению, который уникален, потому что он привносит технологии в сообщество производителей, которое раньше работало в научно-исследовательских группах. Кроме того, процесс производства, продемонстрированный компанией Silicone Devices, - это не единственный путь к растяжимой и мягкой электронике и не совсем новый. Наука работает постепенно. Один из наших шагов - облегчить внедрение этой технологии и сделать ее доступной для производителей по всему миру. (Это означает вас. Прямо здесь, прямо сейчас!) Благодаря нашему подходу к изготовлению вы можете создавать свои собственные программные схемы. Silicone Devices поддерживает включение микроконтроллеров, компонентов ввода / вывода и источника питания, объединенных в отдельное устройство.

Эта работа появилась благодаря сотрудничеству Рафа Рамакерса, Криса Луйтена, Вима Деферме и Стивена Нагельса (это я) из Университета Хасселта, Бельгия. Техника, представленная в этом руководстве, опубликована на главной площадке взаимодействия человека с компьютером: Человеческий фактор в вычислительных системах (CHI 2018). Это поучительное пособие направлено на то, чтобы донести результаты наших исследований до академического сообщества. Если хотите, можно прочитать более подробную информацию: вот страница проекта Silicone Devices, полную академическую публикацию можно найти здесь, а более общие сведения о производстве растягиваемой электроники на основе межсоединений можно найти здесь.

Однако - чтобы убедиться, что вы не TL; DR - давайте приступим к делу!

Что тебе понадобится:

- Доступ к устройству лазерной резки CO2 Fablab или Makerspace (ссылка: Trotec Speedy 100R мощностью 60 Вт)

- Аэрограф (предпочтительно) или баллончик с распылителем (более доступная альтернатива)

- листы акрила / ПММА / оргстекла (достаточно, чтобы вырезать 2 квадрата 280x280 мм), мы использовали толщину 3 мм, все, что от 1,5 мм и выше, должно работать

- Черная виниловая наклейка (достаточно, чтобы вырезать 4 квадрата размером около 260x260 мм) (мы использовали MacTac 8900 Pro Matte black)

- Спрей для снятия формы (Voss Chemie Trennspray, Smooth-on Ease Release)

- Жидкий металл: Галинстан (лучше иметь под рукой 10 г, в зависимости от того, насколько вы расточительны, вы можете использовать любое количество, превышающее 5 г)

- 2 одноразовые пипетки объемом 3 мл для извлечения Галинстана из контейнера на трафарет.

- Тонкая кисть, такая как из этого набора

- Мягкий валик gummi (также называемый резиновым брайером, как этот)

- Силиконовая грунтовка (испытана Bison Silicone Primer, может также подойти промотор адгезии 3M AP596)

- Тюбик дешевого силиконового герметика + дозатор (пистолет для герметика)

- Двухкомпонентный быстротвердеющий силикон на основе платины (проверено на силиконы и другие материалы, альтернатива DragonSkin 10). Используя предоставленные файлы для дизайна, вы не должны превышать 150 г. Однако большинство комплектов продается в количестве 1 кг.

- 3 чашки для смешивания (> 100 мл) и стержни для перемешивания (6 дюймов наиболее удобно)

- Весы с точностью до 0,1 или 0,001 грамма (эти портативные устройства делают свое дело)

- Настраиваемая по высоте установка для нанесения покрытий или лазерная резка DIY высотой 1 мм, 1,5 мм и 2 мм (TODO, супер короткие, отдельные инструкции по этому поводу)

- 2 низкопрофильных светодиода размером 1206 (Digikey, Farnell)

- 2 резистора номиналом 100 Ом 2010 г. (Digikey, Farnell)

- Медная или алюминиевая лента. Фольга еще лучше (если клей ленты нужно смыть)

- Тонкий пинцет

- нож X-acto

-

Скотч Magic tape

В этом уроке достаточно подробностей! Пожалуйста, не отвлекайтесь от количества шагов или длинных описаний. Поскольку мы герметизируем нашу систему силиконом, будет сложно исправить ошибки, которые станут очевидными на этапе тестирования. Поэтому вам придется внимательно читать каждый шаг и делать все правильно с самого начала. Весь процесс не должен занимать более 2 часов, если в вашем распоряжении постоянно находятся все инструменты и вы используете литьевой силикон с временем отверждения 15 минут.

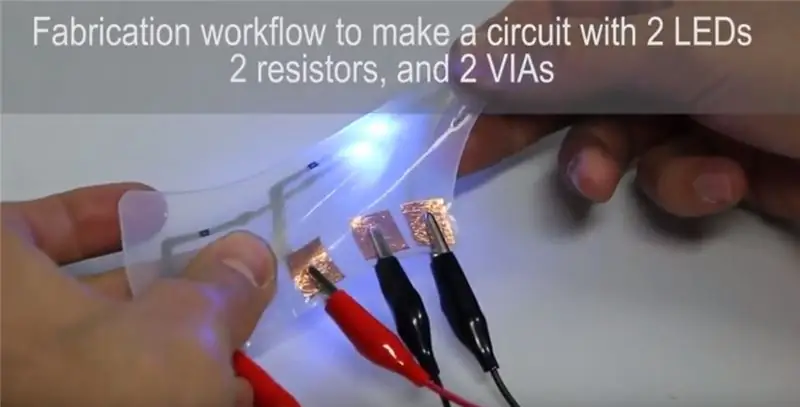

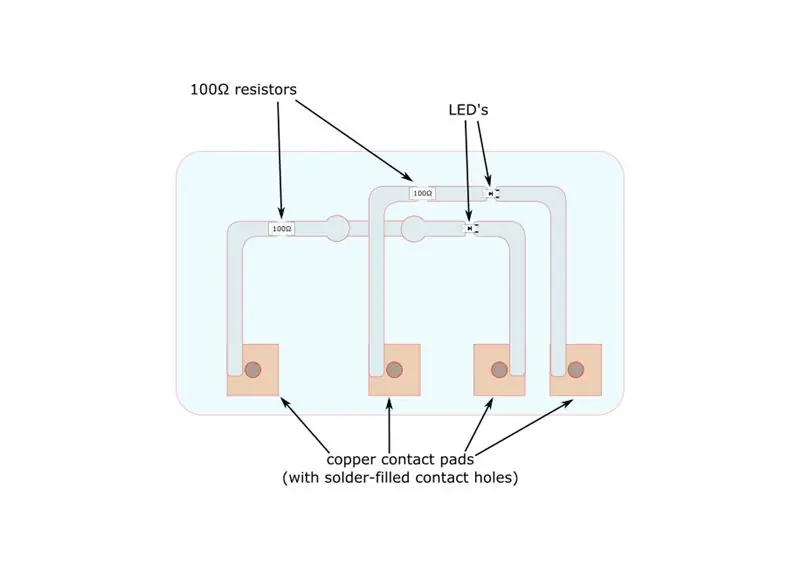

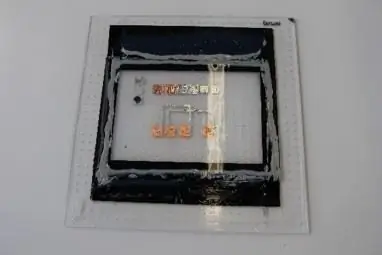

В этом руководстве в качестве рабочего примера используется очень простая конструкция силиконового устройства, состоящая из 4 контактных площадок, 2 светодиодов и 2 переходников. Окончательный результат показан на фото и видео сверху. Хотя эта конструкция довольно проста, наш подход к изготовлению своими руками поддерживает многие типы компонентов SMD и любое количество слоев. Следовательно, наш подход масштабируется до растягиваемых схем любой сложности, как показано на примерах дизайна в видеоролике на YouTube, ссылка на который приведена в начале этого руководства.

Все файлы дизайна (в комплекте.zip) здесь. Удобная компиляция отдельных инструкций в формате pdf здесь.

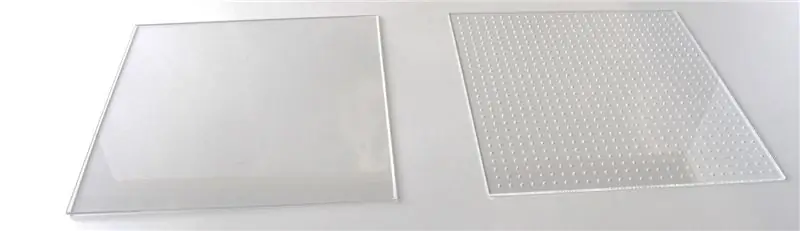

Шаг 1: начало лазерной резки + пластины для переноса

В качестве первого шага вам необходимо вырезать несколько жестких несущих пластин для работы.

Зачем вам 2 тарелки? Итак, после создания компонентного слоя на гладкой стартовой пластине, мы приклеим лист силикона с компонентами внутри к трансферной пластине, перевернем стопку, снимем гладкую стартовую пластину и тем самым обнажим компоненты с их тыльной стороны. Пластина для переноса имеет крошечные отверстия, позволяющие воздуху выходить на влажный силиконовый слой на этапе 7.

Требования к несущим пластинам:

• Должны быть одинакового размера для правильного выравнивания на этапе переноса.

• Размер: 280x280 мм

• Материал: прозрачный акрил (ПММА или стекло Plexi).

• Отметьте стартовую пластину в верхнем левом углу, передаточную пластину в верхнем правом углу.

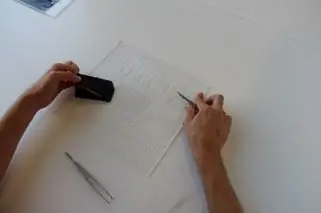

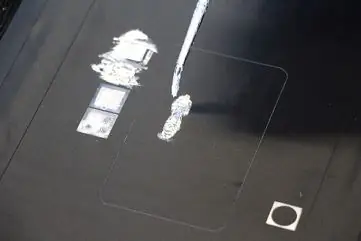

Шаг 2: Подготовьте стартовую пластину для компонентов

На этом этапе мы начнем строить нашу схему на гладкой стартовой пластине. Однако позже мы хотим снова удалить эту пластину. Поэтому вам следует начать с распыления тонкой пленки спрея для смазки формы по всей поверхности стартовой пластины. После этого возьмите черную виниловую наклейку размером на несколько сантиметров ниже вашей стартовой пластины. Затем снимите наклейку и поместите наклейку ровно в центр стартовой пластины; липкой стороной вверх. Закрепите наклейку скотчем (будьте осторожны, не тяните ее слишком сильно, так как это приведет к появлению складок на поверхности наклейки). В завершение нанесите еще один слой аэрозоля для смазки плесени поверх липкой поверхности. Держите насадку примерно на 20 см над поверхностью и распыляйте равномерным сплошным слоем. Совет: распылите дважды и в сетке с перекрытием!

Подготовка стартовой пластины:

• Отрежьте наклейку по размеру (примерно на 2 см меньше размера пластины).

• Положите статический заряд на наклейку и пластину, потерев их хлопчатобумажной тканью или бумажным полотенцем, так они будут лежать более ровно.

• Отпустите пусковую пластину распылителя (дважды по сетке)

• Наклейка скотчем на стартовую пластину липкой стороной вверх.

• Надрезать отметки о размещении компонентов с помощью лазерного резака (P = 6-7) НЕ ПРОРЕЗАТЬ ЧЕРЕЗ

• Отпустить липкую пленку для спрея (дважды по сетке)

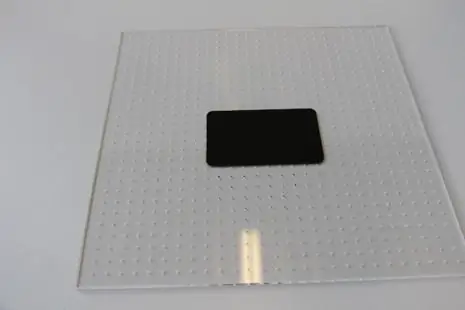

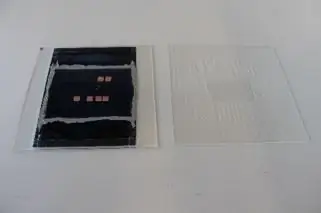

Шаг 3: Подготовьте пластину для переноса для селективной адгезии

Чтобы гарантировать правильное выравнивание на всех этапах, следующих за этапом 7, мы сделаем так, чтобы наш силикон создавал прочную связь с пластиной переноса в местах за пределами контура нашей мягкой цепи. Эта прочная связь достигается путем предварительной обработки пластины для переноса силиконовой грунтовкой Bison. В конце процесса сборки вам нужно легко отделить мягкую схему от рабочей пластины и, таким образом, не связываться с ней. Поэтому нам нужно, чтобы область, занятая нашей мягкой схемой, была очищена от грунтовочного материала. Мы делаем это, закрыв эту область во время распыления грунтовки наклейкой, обрезанной по размеру. Эта маска получается путем наклеивания наклейки (обычным способом, липкой стороной вниз) на всю поверхность трансферной пластины и последующего лазерного вырезания контура схемы + 5 мм формы поля из наклейки. Излишки материала наклейки удаляются.

Иметь ввиду:

• Отрежьте наклейку по размеру (приблизительный размер пластины).

• Наклейте наклейку, не создавая пузырьков воздуха.

• Дизайн должен быть зеркальным (тарелка будет размещена лицевой стороной вниз).

• Вырежьте маску грунтовки (контуры платы + поля 5 мм) с помощью лазерного резака (8-9 Вт)

• Выборочно удалите наклейку, чтобы обнажить нижележащее сплетение. Оставьте части наклейки, закрывающие область печатной платы.

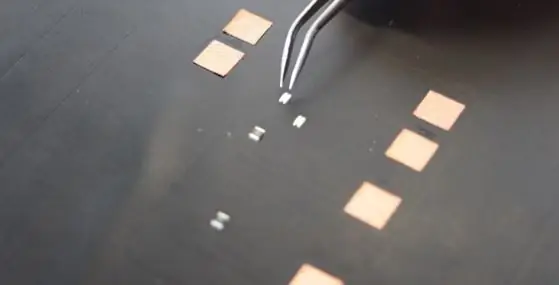

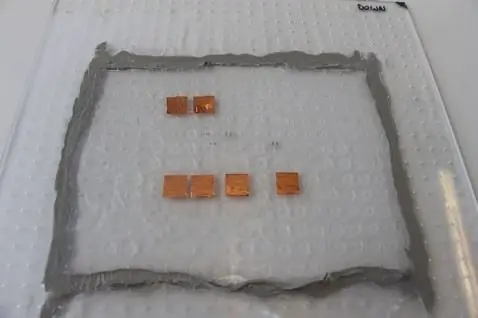

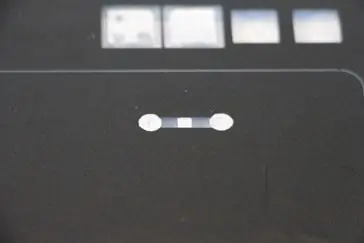

Шаг 4: Размещение компонентов

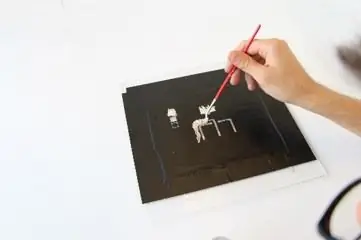

Несколько нелогично начать с компонентов до проводящих трасс. Разместите резисторы и светодиоды, как показано на изображении, предоставленном здесь.

Почему мы ставим компоненты на первое место? Нам нужно, чтобы наши компоненты были хорошо сшиты с силиконовым материалом вокруг них. Сверху и по бокам это легко сделать. На нижней стороне, однако, мы хотим привязать наш силикон к компоненту везде, кроме мест, на которые будут попадать токопроводящие дорожки. Один из способов добиться этого - последовательно: а) заделать и скрепить верхнюю сторону компонентов силиконовым листом, б) перевернуть стопку, чтобы обнажить контактные площадки каждого компонента, в) нанести токопроводящие дорожки и только после этого г) связать оставшуюся открытую часть нижней поверхности компонента нанесите на второй слой литейного силикона. Эти шаги a) b) c) и d) обсуждаются далее в Ible.

Общие рекомендации к этому шагу:

• Поместите компоненты в соответствии с конструкцией схемы на стартовую пластину. Плотно протолкните компонент через распыленный разделительный слой в клеевой слой наклейки. Таким образом, он остается на месте.

• Компоненты должны быть SMD. Желательно размер 2010 года или больше. Расстояние между соседними выводами ИС не может быть меньше 0,8 мм. Пакеты TQFN - это нижний предел.

• Контактные площадки каждого размещаемого компонента должны быть на одной плоскости с клеевым слоем наклейки.

Шаг 5: нанесение грунтовки

Нанесение грунтовки - важный шаг, который нельзя пропустить. Без хорошей адгезии между компонентом и окружающим силиконом напряжение может привести к неплотному прилеганию силикона вокруг каждого компонента. Эта свободная посадка позволила бы жидкому металлу течь через контактные площадки и, таким образом, вызвать короткое замыкание. Тонкий равномерный слой Bison Silicone Primer должен полностью покрыть все открытые части компонента, лежащие на наклейке.

На ваше рассмотрение:

• Используйте силиконовую грунтовку Bison и аэрограф (Sealey Tools AB931).

• Распылите компоненты на стартовую пластину тонким слоем со всех сторон.

• Дайте высохнуть и сразу же переходите к шагу 6 для оптимального сшивания.

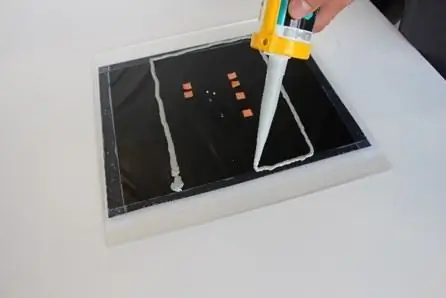

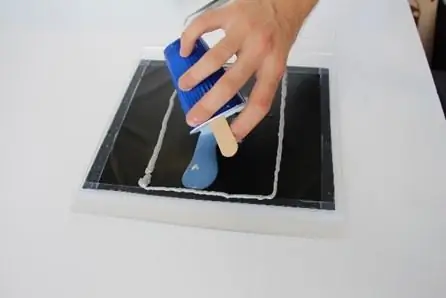

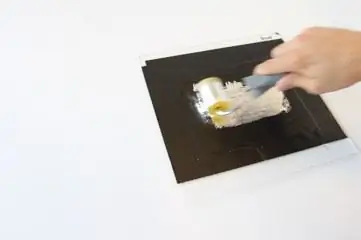

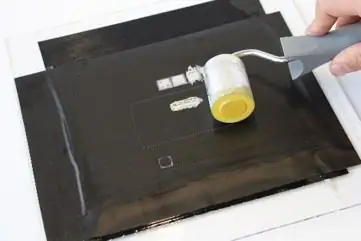

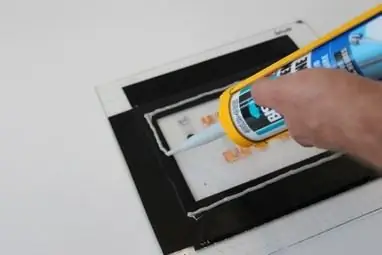

Шаг 6: Силиконовое покрытие для литья / лезвия

Далее: заливка силикона вокруг наших компонентов! Толщина этого слоя должна быть примерно на 300 микрон больше, чем толщина самого толстого компонента. Для компонентов, указанных в начале этого документа, это означает 1 мм. Чтобы достичь этой необходимой толщины, мы будем использовать заливную полосу, которую мы протягиваем по поверхности именно на этой высоте. (Для любопытных: жаргонный термин для обозначения этого - покрытие лезвия).

Сам по себе литейный силикон не является вязким. Я бы не сохранил форму после того, как придал ему определенную высоту. Поэтому применяется своего рода «бассейн» из более вязкой акриловой мастики (силиконового герметика). Мы не хотим намазывать этот герметик на наш образец: поэтому мы будем наносить покрытие дважды и от середины к краю.

Список маркеров:

• Оберните комплект акриловой мастики по периметру необходимого силиконового листа.

• Смешайте двухкомпонентный силикон с добавлением платины с твердостью по Шору 15.

• Залить в «лужу» мастики, начиная с середины и по всем компонентам.

• лезвие покрывает силиконовый слой высотой 300 мкм> самый высокий компонент

• Подождите, пока силикон застынет.

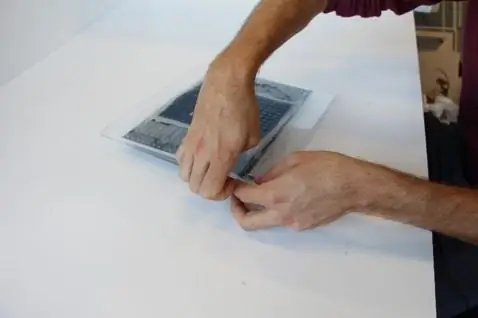

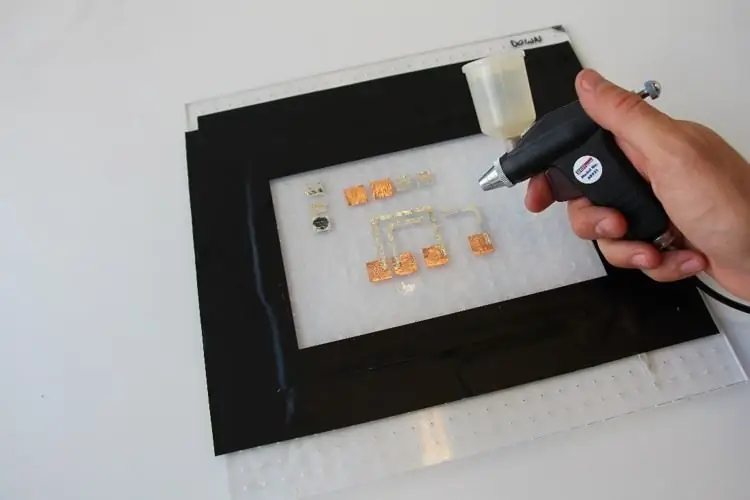

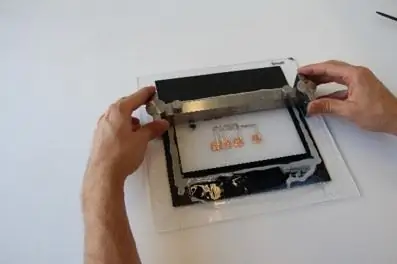

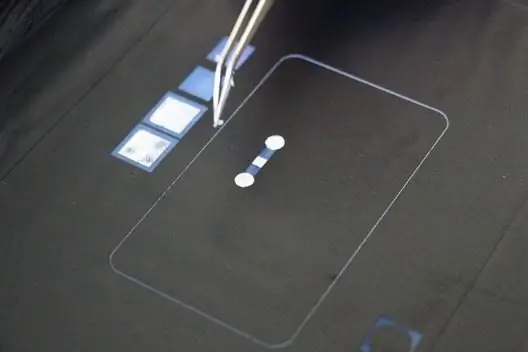

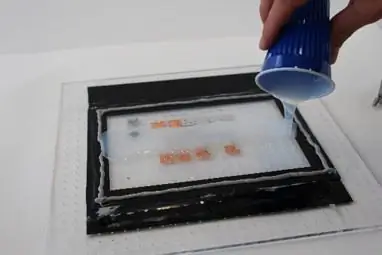

Шаг 7: прикрепите пластину переноса

Привет, ты отлично справляешься! Обычно в этот момент вам улыбается силиконовый лист с наполнителем. Компоненты должны быть полностью покрыты силиконом, а их нижние контакты должны лежать на несущей пластине из оргстекла с виниловой наклейкой между ними. Давайте теперь перевернем эту стопку и обнажим эти контакты!

* вставьте сюда предупреждение о несовпадении *

На данный момент у нас есть лист компонентов, которые размещены точно (вы выполнили точную работу, верно?) В соответствии с цифровым дизайном, выровненным по левому верхнему углу несущей пластины. Теперь нам нужно поместить вторую пластину сверху, приклеить к ней силиконовую пластину, перевернуть стопку и снять первую несущую пластину - и все это без потери выравнивания углов! Вы увидите, что это проще, чем кажется. Убедитесь, что у вас есть хорошие тиски или прямой угол, по которому вы можете прижать пластины до совмещения.

Сначала нам нужно распылить на нашу вторую несущую пластину (ту, с отверстиями для воздуха), на которую вы уже наклеили виниловую наклейку, и вырежьте ее по форме, чтобы сформировать грунтовочную маску. Распыляйте равномерно, непрерывно. После этого удалите наклейку с грунтовочной маской.

Теперь возьмите тарелку с плитой, заполненной компонентами. Совместите его верхний левый угол с тисками или прямым углом. Затем смешайте еще немного силикона (достаточно 50 мл). Вылейте его поверх силиконовой плиты и разложите более или менее равномерным слоем. Затем возьмите вторую несущую пластину (с отверстиями для воздуха), которую мы только что загрунтовали. Его правый угол был отмечен на несколько шагов назад. Поместите его поверх первой пластины распыленной стороной вниз и так, чтобы отмеченный угол также был направлен вниз, совместив с верхней левой меткой на стартовой пластине. Придавите, выдавите пузырьки воздуха и продолжайте выравнивать пластины между ними. Выдавливание большего количества силикона через отверстия способствует меньшему количеству пузырьков воздуха и лучшему сцеплению. По совпадению, однако, это также означает больше трудностей для вас при дальнейшем перемещении пластин для выравнивания. Так что сначала выровняйте, а затем начните выдавливать воздух.

Наконец, подождите, пока силикон застынет.

Обзор шорт-листа:

• Распылите на пластину для переноса грунтовку. Снять маску-праймер

• Смешайте двухкомпонентный силикон с добавлением платины с твердостью по Шору 15.

• Нанесите ровный слой на уже отвержденный компонент, содержащий силиконовый лист, прибл. Толщиной 1 мм

• Передаточная пластина загрунтованной стороной вниз

• Совместите со стартовой пластиной

• Придавите давление, выдавите воздух

• Двойная проверка выравнивания

• Подождите, пока силикон застынет.

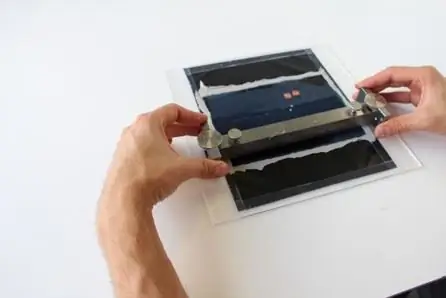

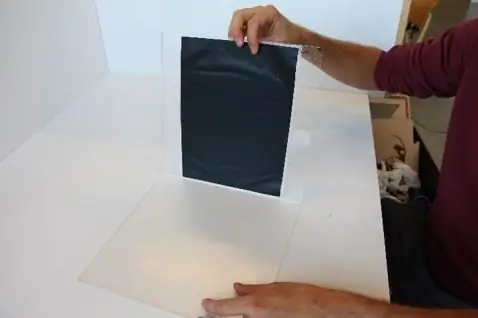

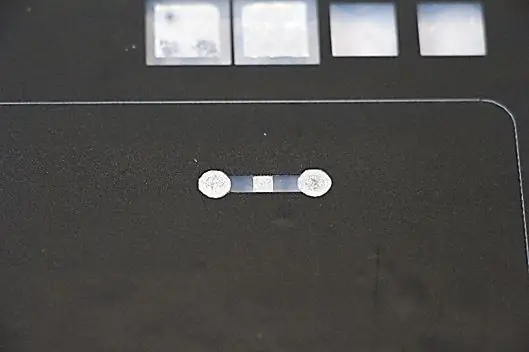

Шаг 8: Снимите стартовую пластину

Важная часть окончена. Давайте теперь перейдем к тому моменту, когда мы сможем проверить ваши навыки выравнивания!

Возьмите бутерброд из плекси-силикон-стикер-плекси и с помощью ножа ослабьте скотч по краям виниловой наклейки. Теперь стартовая пластина из оргстекла должна легко сниматься. Если это не так, используйте плоский предмет между наклейкой и пластиной или между обеими пластинами, чтобы ослабить стопку. Будьте осторожны, чтобы не оторвать силиконовый пакет от второй пластины (с отверстиями), так как это приведет к смещению.

Если компоненты были размещены правильно - в соответствии с наклейкой - и процесс силиконовой обработки был выполнен достаточно осторожно, чтобы не вырвать компоненты с места; Теперь у вас должны быть ваши компоненты с хорошо выставленными задними сторонами!

Используйте мультиметр для измерения значения каждого компонента. (резисторы измеряют сопротивление, светодиоды используют диод, чтобы их зажечь). Таким образом, вы можете электрически проверить, нет ли на контактных площадках тонкой пленки клея для наклеек или силиконового силикона, едва заметного невооруженным глазом.

Суммируя:

• Открутите наклейку на одной стороне сэндвича из оргстекла и силикона + стикера-плексигласа.

• Снимите стартовую пластину и наклейку с силиконовых компонентов.

• Проверьте компоненты на предмет беспрепятственного воздействия на токопроводящие площадки.

• Поскольку мы перевернули стек, все дальнейшие шаги необходимо выполнить с зеркальным отображением слоев дизайна (все файлы в этом руководстве уже подготовлены соответствующим образом, дальнейшая адаптация не требуется)

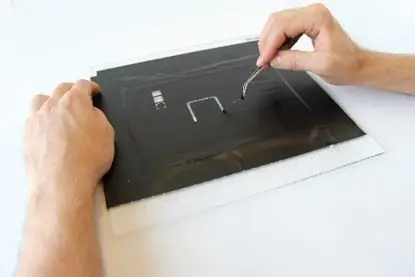

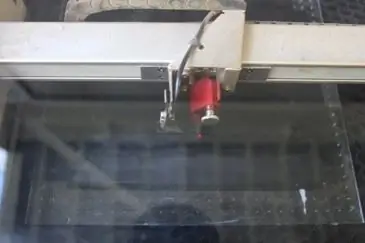

Шаг 9: трафаретная маска для верхнего проводящего слоя

Твой момент истины! Давайте проверим, насколько хорошо вы справились с предыдущими шагами.

Наклейте новую наклейку, чтобы полностью закрыть силиконовую пластину с открытыми контактами компонентов. Поместите пластину в лазерный резак, пока ее маркировка видна в верхнем правом углу, и прорежьте первый слой схемы через наклейку.

Если трафарет, который мы вырезаем следующим, хорошо сочетается с вашими компонентами, вы хорошо выполнили все предыдущие шаги. Если иначе.. Ну блин. Проблемы, скорее всего, связаны с тем, что наклейка не лежит ровно во время нанесения силикона и / или значительным смещением второй несущей пластины с первой несущей пластиной на 2 шага назад. Измерьте, на сколько миллиметров вы отклонились, и вы можете исправить это, разместив дизайн в программном обеспечении для лазерной резки.

Резюме для вашего удобства:

• Отрежьте наклейку по размеру (приблизительный размер пластины).

• Наклейте наклейку, не создавая пузырьков воздуха.

• Откалибруйте лазер, чтобы точно прорезать наклейку (8-9 Вт)

• Обрежьте верхние медные дорожки электрических цепей с помощью лазерного резака.

• Удалите наклейку на участках, которые необходимо сделать проводящими (следы цепей, контактные площадки).

Шаг 10: верхний проводящий слой

На этом этапе мы будем работать с жидким металлом. Убедитесь, что ваше рабочее место полностью закрыто (например, газетой). Когда вы проливаете жидкий металл, становится сложно его снова очистить. Для него нет настоящего растворителя, и он не впитывается в губки или бумажное полотенце. Лучше всего работать по-настоящему чисто и сразу после этого выбросить газеты, на которые вы могли пролить. Лучше всего надеть перчатки или после этого вымыть руки. Будут мазки.

На этом этапе у вас должен быть правильно определенный трафарет. Убедитесь, что он хорошо прилегает к силикону по краям. Мы не хотим, чтобы через них протекал жидкий металл.

Теперь возьмите жидкий металл и тонкую кисть. Нанесите жидкий металл на отверстия трафарета короткими мазками (рисунки для справки). Это должно быть скорее окунанием, чем размазыванием. Жидкий металл необходимо прижать к плотному контакту, чтобы он мог хорошо прилегать. После того, как вы покрыли рисунок трафарета, возьмите валик и откатите излишки жидкого металла в сторону. Это можно исправить с помощью небольшой пластиковой пипетки.

Суммируя:

• Убедитесь, что наклейка хорошо прилегает к краям открытых участков.

• Очистите открытые силиконовые прокладки и подушечки компонентов изопропиловым спиртом.

• Используйте малярную кисть, чтобы грубо покрыть все открытые участки галинстаном.

• Используйте валик, чтобы сделать нанесенный галинстан равномерный слой.

• Соберите излишки галинстана обратно в контейнер.

• Осторожно удалите трафарет для наклеек.

• Если при удалении Галинстан потечет на участки, где его быть не должно, ваше покрытие получилось слишком толстым. Очистите поверхность и перезапустите с шага 9.

Шаг 11: заправка нижних частей компонентов

Этот шаг не требует пояснений. Вы уже дважды наносили грунтовку. Просто сделай это снова. Основное внимание уделяется не силиконовому листу, а нижним сторонам компонентов и особенно деталям, на которых не нанесен жидкий металл. Дайте грунтовке высохнуть и сразу после этого перейдите к шагу 12.

• Использование силиконового праймера Bison и аэрографа (Sealey Tools AB931)

• Нанесите тонкий слой грунтовки на открытые днища компонентов.

• Дайте высохнуть и сразу после переходите к шагу 12.

Шаг 12: Силиконовое покрытие для литья / лезвия

Это также больше похоже на то, что вы делали раньше. Самое главное здесь - это высота, на которой вы покрываете лезвие. Предыдущий слой (компонентный слой) составлял 1 мм (рекомендованная толщина светодиода 0,7 мм + 0,3 мм, как предлагалось ранее). Для каждого слоя контура сверху добавляется силикон толщиной 0,5 мм, чтобы оставить достаточный запас для неравномерного покрытия жидким металлом. Таким образом, высота покрытия лезвия становится 1 мм + 0,5 мм = 1,5 мм.

Подробные шаги вкратце:

• Оберните комплект акриловой мастики по периметру необходимого силиконового листа.

• Смешайте двухкомпонентный силикон с добавлением платины с твердостью по Шору 15.

• Залить в «лужу» мастики, начиная с середины и по всем компонентам.

• лезвие покрывает силиконовый слой высотой 0,5 мм> текущей толщины пакета

• Подождите, пока силикон застынет.

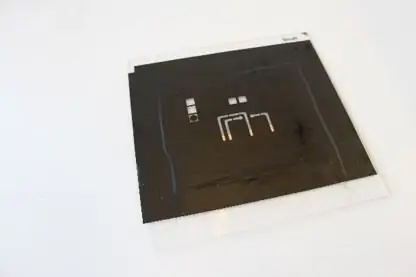

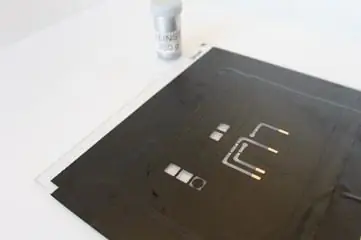

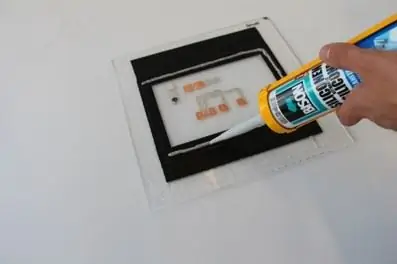

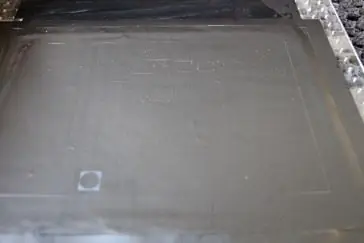

Шаг 13: трафаретная маска для нижнего проводящего слоя

И теперь мы полностью перешли к легким частям! Здесь все повторения. Каждый слой схемы, который вы наносите поверх, является повторением шагов, выполненных для предыдущих слоев схемы. Здесь вам нужно создать маску трафарета для слоя схемы 2.

Без особых подробностей:

• Отрежьте наклейку по размеру (приблизительный размер пластины).

• Наклейте наклейку, не создавая пузырьков воздуха.

• Обрежьте нижние медные дорожки цепи с помощью лазерного резака (W à калибровка)

• Удалите наклейку на участках, которые необходимо сделать проводящими (следы цепей, контактные площадки).

• Убедитесь, что наклейка хорошо прилегает к краям открытой области.

• Очистите незащищенный силикон изопропилакохолом.

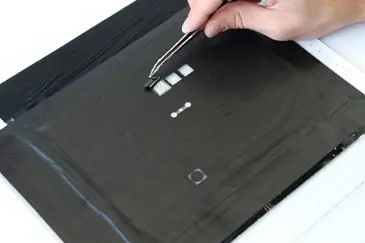

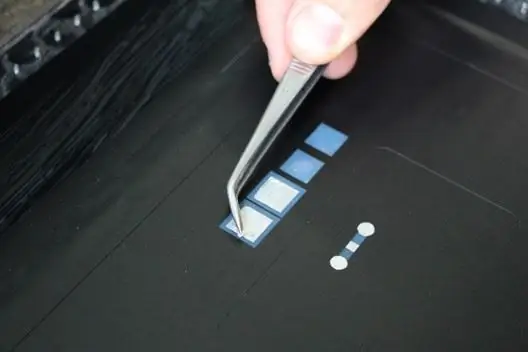

Шаг 14: VIA сверху и снизу

Единственное новшество заключается в тех местах, где нам нужно соединение между двумя последующими слоями схемы. На жаргоне это называется Vertical Interconnect Access или сокращенно VIA. Чтобы создать переходное отверстие, вы должны вырезать отверстие в силиконе, покрывающем предыдущий слой схемы. Когда вы затем напечатаете новый жидкий металл сверху для следующего слоя схемы, он потечет в это отверстие и электрически подключится.

Сначала вам нужно откалибровать (см.: калибровка) лазер, чтобы точно прорезать силиконовый покровный слой поверх предыдущего слоя схемы. Затем просто вырежьте адаптеры VIA в соответствии с прилагаемым файлом. Удалите пинцетом каждый вырез в силиконовом покровном слое и переходите к следующему шагу: нанесите новый слой контура из жидкого металла сверху!

Создание VIA, краткая версия:

• Готовая трафаретная маска для нижнего проводящего слоя.

• Откалибруйте лазер, чтобы точно прорезать силиконовый слой, чтобы обнажить верхний проводящий слой (12-17 Вт)

• Вырежьте переходники через силикон там, где необходимо соединить верхний и нижний токопроводящие слои.

• Удалите вырезанный силикон, чтобы обнажить верхний проводящий слой.

Шаг 15: нижний проводящий слой

Опять же, при работе с жидким металлом убедитесь, что ваше рабочее пространство закрыто. Это значительно упростит борьбу с разливами.

Печать этого слоя снова повторяет предыдущие усилия. Убедитесь, что трафарет плотно прилегает к силикону по краям. Мы не хотим, чтобы через них протекал жидкий металл. Снова используйте погружение, чтобы нанести жидкий металл на отверстия трафарета с помощью тонкой кисти. Берем валик и откатываем в сторону излишки жидкого металла. Извлеките большие капли жидкого металла с помощью пластиковой пипетки.

Другая версия TL; DR:

• Используйте малярную кисть, чтобы грубо покрыть все открытые участки галинстаном.

• Используйте валик, чтобы сделать нанесенный галинстан равномерный слой.

• Осторожно удалите трафарет для наклеек.

• Если при удалении Галинстан потечет на участки, где его быть не должно, значит, у вас слишком толстое покрытие. Очистите поверхность и перезапустите с шага 13.

• Используйте малярную кисть, чтобы подкрасить каждый переходник и убедиться, что верхний и нижний проводящие слои соединяются.

Шаг 16: Силиконовое покрытие для литья / лезвия

Вы можете начать волноваться прямо сейчас! Это наш последний слой литейного силикона, который означает, что ваша мягкая цепь почти готова! Вы уже делали это дважды раньше. Я буду краток и расскажу, на какую высоту нужно стремиться для нанесения покрытия на лезвие. У нас уже есть компонентный слой толщиной 1 мм и первый контурный слой толщиной 0,5 мм. Этот слой схемы также должен быть толщиной 0,5 мм. Поэтому на этом этапе нанесите покрытие на лезвие общей толщиной 2 мм!

Быстрый трек:

• Оберните комплект акриловой мастики по периметру необходимого силиконового листа.

• Смешайте двухкомпонентный силикон с добавлением платины с твердостью по Шору 15.

• Залить в «лужу» мастики, начиная с середины и по всем компонентам.

• лезвие покрывает силиконовый слой высотой 500 мкм> текущей толщины пакета

• Подождите, пока силикон застынет.

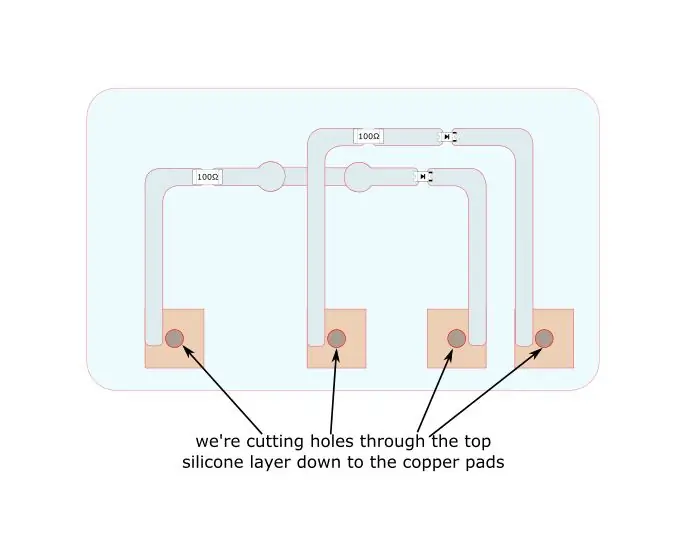

Шаг 17: контактные площадки

Хотя в Silicone Devices можно встроить питание (аккумулятор) и обработку (микроконтроллер), для простоты этого примера мы добавляем внешние разъемы для подачи питания на светодиоды. На этом этапе мы разрежем силикон до контактов, которые мы встроили внутрь. Вам снова потребуется откалибровать лазер (см.: калибровка), чтобы не повредить нижележащие слои. Когда вы сделаете надрезы, вырежьте силиконовые вырезы пинцетом. Затем соскребите излишки силикона с контактов, протрите их ватными палочками и нанесите припой на контакты для большей надежности.

Контактные площадки, краткий рассказ:

• Откалибруйте лазер, чтобы прорезать силиконовый слой и обнажить контакты из медной ленты (20-30 Вт).

• Обрезать контакты цепи с помощью лазерного резака.

• Удалите силикон в вырезах.

• Очистите открытые медные площадки быстросохнущим растворителем.

• Нанесите припой на открытые контактные площадки до тех пор, пока контакты не станут на одном уровне с силиконом. Продолжайте паять, соскабливая излишки силикона с контактов и очищая грязь, пока припой не прилипнет к контактной площадке.

Шаг 18: Образец вырезан бесплатно

Пора освободить мягкую схему от несущей пластины! Поскольку наша пластина переноса не была покрыта грунтовкой под нашим мягким контуром, все, что нам нужно сделать, это ослабить стороны, и мы можем ее снять. Используйте прилагаемый вырезанный файл для вырезания образца. Продолжайте повторять разрезы с увеличивающейся мощностью, пока образец не освободится. Z-смещение вашего лазера должно быть -1 (половина высоты стопки). Когда вырез для образца будет полностью выполнен, приподнимите угол с одной стороны, а затем вырежьте мягкую цепь и освободите ее от всех прикреплений, которые образовались в отверстиях для воздуха в несущей пластине. Взгляните внимательно: ваше первое силиконовое устройство! Удобный, эластичный и мягкий контур!

Образец вырезан в маркированном виде:

• Откалибруйте лазер, чтобы прорезать весь силиконовый пакет (40-60 Вт)

• Вырезать контур образца с помощью лазерного резака

• Поднимите образец с пластины, вручную отрезая его от силиконовых насадок, которые образовались в отверстиях для воздуха в пластине для переноса.

Шаг 19: восхищайтесь

Теперь подключите силиконовое устройство к источнику питания 5 В. Каждый путь соединитель-резистор-светодиод-соединитель имеет отдельную потребность в питании. Вы можете подключить оба параллельно. Просто следите за полярностью светодиода и соответствующим образом подбирайте силовые соединения. После подачи питания на программную схему должен загореться синий светодиод.

Сделайте растяжку своей цепи! Если вы все сделали правильно, вы должны легко достичь 50% напряжения без какого-либо повреждения цепи. Основной причиной поломки будут ваши контактные площадки, поскольку они сделаны из жесткой фольги, которая разрывается с большим усилием.

Следующие прилагательные соответствуют вашему силиконовому устройству:

•Гибкий

• Мягкий / растягивающийся

• Самовосстановление

• полупрозрачный

• Полностью инкапсулированный

Области применения, которые я предвижу: пластыри для биомониторинга (на коже), носимые устройства, силиконовые устройства, встроенные в ткани, электронные схемы, охватывающие механические соединения, управляющая электроника или сенсорная электроника для мягких роботов,…

Какие приложения вы считаете подходящими для этих уникальных типов программных схем? Дайте мне знать в комментариях! Я не могу дождаться, чтобы увидеть, что вы, ребята, придумываете. Сообщите мне, если ваше здание уникально. Кто знает, возможно, я смогу дать вам совет!

Удачи в экспериментах, Ваше здоровье, Ноагельс

Рекомендуемые:

Ремонт кабеля зарядного устройства MacBook MagSafe: 7 шагов (с изображениями)

Ремонт кабеля зарядного устройства MacBook MagSafe: Всем привет. Мой друг принес это зарядное устройство MacBook MagSafe, которое было действительно повреждено на воротнике, где кабель выходит из зарядного устройства. Он спросил, могу ли я отремонтировать его, поэтому обычно я согласился и сказал, что попробую. При первом осмотре

Создание устройства для измерения энергии с использованием электронов частиц: 5 шагов (с изображениями)

Создание устройства для контроля энергии с использованием электронов с частицами: в большинстве предприятий мы считаем, что энергия является коммерческими расходами. Счет появляется в нашей почте или по электронной почте, и мы оплачиваем его до даты отмены. С появлением Интернета вещей и интеллектуальных устройств Energy начинает занимать новое место в бизнесе

Программируйте свой Arduino с помощью устройства Android через Bluetooth: 6 шагов (с изображениями)

Программируйте свой Arduino с помощью устройства Android через Bluetooth: Привет, мир, в этом руководстве я хочу показать вам, как запрограммировать Arduino Uno с помощью устройства Android через Bluetooth. Это очень просто и очень дешево. Кроме того, это позволяет нам программировать наш Arduino, где бы мы ни хотели, через беспроводной Bluetooth … Итак

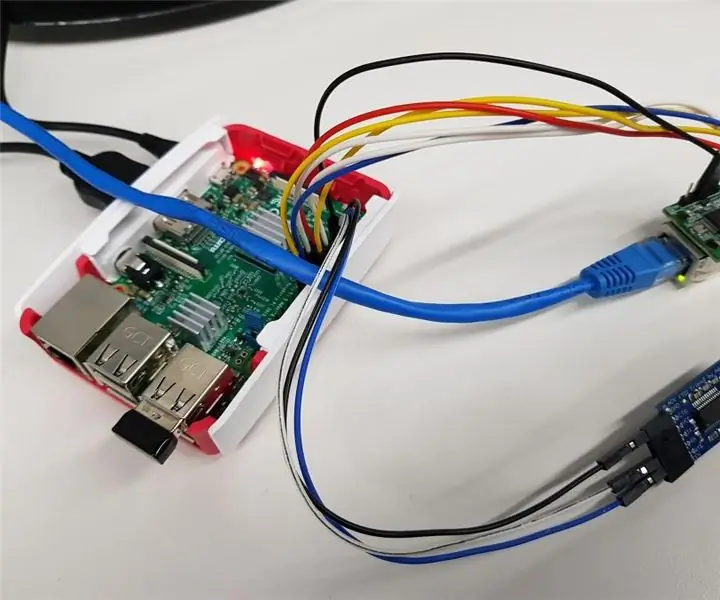

Базовая платформа Интернета вещей с RaspberryPi, WIZ850io: драйвер устройства платформы: 5 шагов (с изображениями)

Базовая платформа IoT с RaspberryPi, WIZ850io: Драйвер платформенного устройства: я знаю платформу RaspberryPi для IoT. Недавно компания WIZnet анонсировала WIZ850io. Поэтому я реализовал приложение RaspberryPi путем модификации ПО Ethernet, потому что я легко могу обрабатывать исходный код. Вы можете протестировать драйвер устройства платформы через RaspberryPi

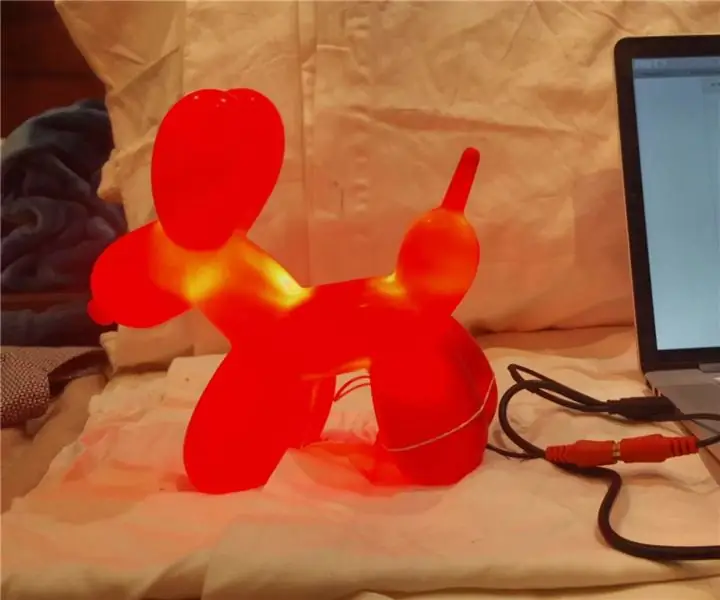

Использование источника питания для устройства с батарейным питанием: 5 шагов (с изображениями)

Использование источника питания для устройства с батарейным питанием: друг принес мне эту игрушку-собачку с воздушным шаром и спросил, могу ли я сделать ее питаемой от источника питания, потому что всегда менять батареи было болезненно и губительно для окружающей среды. Он работал от 2 батареек AA (всего 3 В). Я сказал ч