Оглавление:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-01-23 15:05.

Всем привет, Я увлеченный мастеринг и домашний мастер, и, купив не так давно 3D-принтер, я хотел использовать его, чтобы помочь окружающим меня людям! Моя бабушка страдает артритом, и ей приходится использовать трости, чтобы передвигаться, и я часто видел, как она действительно изо всех сил пытается поднять костыли с пола, потому что они все время соскальзывают со стола или стойки, на которой она их отдыхала.

Я решил, что хочу помочь ей, потому что ей часто очень больно наклоняться и поднимать их, особенно из-за артрита. После поиска на рынке существующих держателей для костылей и тестирования множества различных продуктов я продолжал обнаруживать проблемы, и все они казались либо очень хрупкими, либо очень сложными в использовании. Я решил, что хочу спроектировать и сделать прочный и надежный продукт, который мог бы держаться за любой стол или прилавок и надежно удерживать костыль на месте.

Одно из моих основных соображений по поводу дизайна заключалось в том, чтобы дизайн был быстрым и простым в использовании, поскольку это были некоторые из основных недостатков дизайнов, которые я тестировал. Я также должен был убедиться, что конструкция требует минимального усилия для работы, потому что у больных артритом, таких как моя бабушка, часто возникают проблемы с сжатием и захватом предметов. После нескольких тестов (и множества неудачных попыток) я решил закрепить держатель костыля на стойке костыля, потому что во время тестирования он оказался наиболее удобным для пользователя положением.

Я попытался сделать дизайн максимально пригодным для 3D-печати, убедившись, что не потребуется много других расходных материалов, и я спроектировал его так, чтобы все детали можно было напечатать на стандартном принтере 200-200 мм-200 мм с большим количеством свободного места.. Держатель костыля совместим с большинством типов костылей, так как он имеет шарнир, что означает, что его можно прикрепить к шестам костылей разного диаметра. В держателе костыля также используется подпружиненный механизм, который обеспечивает быстрое и простое использование, а одним из основных преимуществ механизма является то, что он позволяет пользователю прикрепить костыль к столу менее чем за 5 секунд. Он также работает со многими типами и шириной таблиц.

Запасы

-Черная или серая нить для 3D-печати (я рекомендую AMZ3d, поскольку они относительно дешевые и хорошего качества и легко доступны на Amazon)

-Неопреновый клейкий лист (это был тот, который я использовал -

-4 маленьких стальных шарика диаметром 5 мм для использования в качестве шариковых подшипников (у меня дома валялись некоторые, но их можно найти здесь https://www.amazon.co.uk/Chrome-Steel-Ball-Bearings-Pack/ dp / B002SRVV74 или где-то еще очень легко)

-Маленькие черные или цветные резинки (ткацкие ленты отлично подходят)

-1 тюбик суперклея (рекомендую Loctite)

Шаг 1. Печать деталей

Во-первых, вы должны напечатать на 3D-принтере все необходимые детали. Для тех, кто новичок или менее уверенно использует 3D-принтеры, вы должны сначала загрузить программное обеспечение для слайсера (я использую Ultimaker Cura, так как оно бесплатное и простое в использовании), а затем настроить свой принтер на Cura. Как только это будет сделано, откройте и разместите файлы.stl и поместите их на платформу для печати. Их можно напечатать с заполнением 10% или 20% для экономии пластика и можно печатать со скоростью 60 мм / с, однако вам может потребоваться изменить эти настройки в зависимости от типа используемого вами принтера (я обычно использую 20% заполнение, поскольку я считаю, что прочность и качество печати значительно увеличены по сравнению с 10%). Я часто использую юбку (тонкая линия, идущая вокруг модели) в качестве границы, чтобы нить текла из сопла, однако это не является строго необходимым. Я бы порекомендовал использовать нагретую рабочую пластину, если это возможно, потому что это увеличивает вероятность того, что нижний слой будет хорошо напечатан, и позволяет отпечатку должным образом прилипать к рабочей пластине.

После печати (это может занять некоторое время, конечно!) Удалите все опоры с парой тонких слоев и проверьте модель, чтобы убедиться, что она не имеет структурных дефектов. Попробуйте отшлифовать модель там, где опоры могли привести к некоторому провисанию пластика, особенно вокруг петли, так как это нужно будет относительно легко перемещать. Также убедитесь, что вы удалили все опоры вокруг гнезд для шарикоподшипников, так как они должны быть чистыми, чтобы шарикоподшипники могли двигаться плавно.

Примечание. При печати элемента cover.stl убедитесь, что вы распечатываете его со 100% заполнением, в противном случае часть может быть не такой прочной, как требуется, особенно для стержня, используемого в петле.

Шаг 2: резка пеной

Прежде всего, я хотел бы объяснить, для чего предназначена пена:

Выполняя тесты продукта, я продолжал сталкиваться с общей проблемой во всех моих тестах - как мой продукт будет успешно держаться за поверхность стола? После изрядной доли неудачных попыток я остановился на неопреновой пене с клейкой основой, потому что она не только была дешевой и легко доступной, но и потому, что это был просто материал, который показал лучшие результаты во всех моих тестах!

Чтобы разрезать пену, я использовал два метода; Лазерная резка и старые простые ножницы:

Для лазерной резки я создал шаблон 2D-дизайна, который затем экспортировал в файл.dxf (который может прочитать лазерный резак). Однако, чтобы получить правильный разрез с нужной глубиной (без слишком сильного сжигания пены), мне пришлось провести несколько тестов (чтобы узнать, какую скорость и мощность использовать для лазера). Это очень важно, так как это означает, что вы получите хороший чистый срез, если будете использовать правильные настройки (я использовал скорость 20, мощность 30). Как только это будет сделано, используйте предоставленный файл.dxf и вырежьте основные формы. Эти формы также можно сделать ножницами, обводя модель и обрезая линию, однако я нашел это довольно неудобным, потому что липкая задняя часть продолжала прилипать к ножницам на изогнутых линиях.

Ножницами вырезаются небольшие полоски, которые будут приклеиваться к внутреннему «зажиму» (части, которая крепит устройство к костылю с помощью шарнира). Это можно сделать с помощью линейки и хорошей пары глаз, а также немного проб и ошибок.

Шаг 3: пружинный механизм

Механизм: Когда я только начинал с идей о том, как создать этот продукт, я предполагал, что найти основной механизм для подъема и опускания зажимов платформы будет легко. Как я был неправ! В ходе испытаний я просмотрел 38 различных версий продукта и все еще думаю, что есть еще много возможностей для улучшения!

В конце концов, я остановился на подпружиненном механизме. Он использует гребни в центральной мачте (длинная часть, которая движется вверх и вниз), чтобы «зафиксировать» деталь на месте с регулярными приращениями.

Для пружины разломил 2 ручки-защелки и снял пружины с наконечников. Затем я подрезал две пружины примерно до 2,5 см каждая (хотя это приблизительный размер).

После этого я использовал 2 напечатанных части (2 x вращающейся пружины moving.stl) и вставил их в нужные положения (убедитесь, что они легко скользят в этих положениях, а если нет, отшлифуйте стороны движущихся частей).

Затем я вставил пружины в места и также поставил центральную мачту (имейте в виду, что, поскольку крышка еще не закрыта, и если вы попытаетесь сдвинуть предметы, пружины могут выскочить!).

Примечание. Я включил изображение одного из моих тестов пружинного механизма, а также видео одного из моих более ранних прототипов. Это всего лишь примеры того, что происходит, чтобы сделать механизм понятным.

Шаг 4: Наклейка и приклеивание

Надеюсь, здесь у вас все в порядке, так что теперь пора собрать большую часть модели.

Во-первых, соедините две части петли вместе и убедитесь, что они правильно и плавно встают.

Вот здесь-то и появляется часть cover.stl; Сначала переместите пружины и поворотную пружину в движение. stl в правильных положениях (они должны почти удерживать свои позиции без наличия центральной движущейся части).

Теперь поместите петлю в нужное место. Теперь вы заметите, что у cover.stl есть стержень в центре. Он должен пройти через отверстие в петле. Поместите крышку на петлю и на остальную часть так, чтобы она закрывала пружины, а стержень проходил через детали петли. Удерживая крышку большим пальцем, убедитесь, что петля работает правильно.

Если вы уверены, что он работает, нанесите немного цианоакрилатного клея (суперклея) на нижнюю часть и приклейте его. Не забудьте дать ему застыть не менее 5 минут в зависимости от купленного типа. Не допускайте попадания клея рядом с пружинами, потому что клей может помешать правильной работе конструкции.

Теперь вы можете протестировать пружинный механизм. Поместите центральную зажимную деталь в отверстие трапеции и перемещайте ее вверх и вниз. Он должен работать так же, как на видео красного прототипа на ступеньке пружинного механизма, при этом продукт поднимается и опускается с регулярными приращениями.

Теперь о неопреновой резине! Эта часть относительно проста, однако у вас есть только один шанс, так что сделайте это. Во-первых, осторожно снимите липкую основу с вырезанных деталей, пока не останется неопрен и липкое покрытие на обратной стороне. Теперь аккуратно приклейте его к деталям, напечатанным на 3D-принтере, и плотно прижмите, как только закончите. не забудьте сделать это для всех 4 частей - верхней и нижней части ручки стола и внутренней стороны зажима петли.

Шаг 5: шариковые подшипники

Я решил использовать шарикоподшипник, чтобы модель плавно скользила вверх и вниз при настройке на желаемую ширину зажима. Перепробовав множество различных вариантов, я решил разместить их в полости в центральной зажимной части.stl.

Чтобы вставить их, вы должны выполнить все остальные шаги (кроме наклеивания колпачка). Помните, что вам, возможно, придется аккуратно отшлифовать прямоугольную часть шарикоподшипника, чтобы она плавно скользила вверх и вниз.

Сначала вставьте 2 нижних подшипника в два нижних гнезда и удерживайте их на месте двумя пальцами. Затем медленно опустите эту нижнюю половину в верхнее отверстие центральной зажимной части.stl. Затем повторите тот же процесс с двумя другими верхними подшипниками.

Убедитесь, что деталь модели может скользить вверх и вниз (все пружины и крышка должны быть на этом месте!). Модель должна двигаться вверх и вниз с приращением (за счет пружин) и должна скользить относительно плавно. Теперь вы можете приклеить колпачок вверху цианоакрилатным клеем (суперклеем), чтобы ползунок не вылетел!

Шаг 6: Как использовать

Все сделано! Теперь все, что вам нужно сделать, чтобы научиться им пользоваться (их, так как вам понадобится 1 держатель для костылей для каждого костыля). На самом деле это очень просто; Все, что вам нужно сделать, когда весь клей высохнет, это:

Сначала прикрепите его к костылю. Все, что вам нужно сделать, это выбрать высоту, на которой изделие должно быть закреплено на костыле, и просто закрепить петлю вокруг этого места. Затем вы можете использовать маленькие резинки (увеличенные вдвое для большей прочности), чтобы закрепить захват, продев резинки в замочные скважины с обеих сторон и, таким образом, удерживая все приспособление на костыле.

Все, что вам нужно сделать, это прикрепить костыль к столу. Пока вы можете дотянуться до верха и низа поверхности, это должно работать! Все, что вам нужно сделать, это нажать на центральную колонку (где застрял cap.stl), чтобы открыть «губки» зажима, а затем просто слегка надавить снизу и сверху, чтобы снова закрыть зажимы. Прелесть этой системы в том, что ее могут использовать люди с артритом, такие как моя бабушка, поскольку для работы требуется минимальное усилие, в отличие от многих других подобных устройств.

Я считаю, что помощь людям, использующим дизайн, очень полезна, и надеюсь и дальше помогать людям в этом направлении. Моя бабушка сейчас регулярно пользуется этой системой и очень ей довольна!

Большое спасибо за чтение и счастливого создания!

Рекомендуемые:

Проект стабилизатора подвеса: 9 шагов (с изображениями)

Проект стабилизатора подвеса: как сделать подвес Узнайте, как сделать 2-осевой подвес для своей экшн-камеры В современной культуре мы все любим записывать видео и снимать моменты, особенно когда вы являетесь создателем контента, как я, вы наверняка сталкивались с проблемой такое шаткое видео

Модификация левостороннего держателя DSLR Bertus52x11. (с добавленным захватом для рта): 4 шага

Модификация левостороннего держателя DSLR Bertus52x11. (с добавленной рукояткой для рта): Сегодня сегодня bertus52x11 опубликовал самую умную идею. Направлено на людей, которые используют только левую руку - постоянно или временно. Его первоначальная идея заключалась в том, чтобы добавить крючок для большого пальца к разъему штатива внизу, чтобы камеру можно было держать

Горелка с питанием от USB! Этот проект может прожечь пластик / дерево / бумагу (веселый проект также должен быть очень качественным деревом): 3 шага

Горелка с питанием от USB! Этот проект может прожечь пластик / дерево / бумагу (забавный проект также должен быть из очень хорошего дерева): НЕ ДЕЛАЙТЕ ЭТО С ПОМОЩЬЮ USB !!!! я узнал, что это может повредить ваш компьютер из всех комментариев. мой компьютер в порядке. Используйте зарядное устройство для телефона на 600 мА, 5 В. Я использовал это, и он отлично работает, и ничего не может быть повреждено, если вы воспользуетесь предохранительной вилкой, чтобы отключить питание

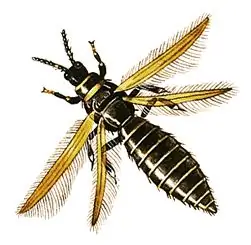

Снятие держателя монитора ноутбука : 6 шагов

Удаление трипов монитора ноутбука …: Сейчас сезон трипов, и нахождение рядом с полем ячменя не очень помогает держать дистанцию от них. Этот человек, должно быть, решил, что eSheep слишком устарел и нуждается в обновлении, поэтому я оставил его слоняться по экрану вверх и вниз, чтобы

Изготовление мягкого держателя батареи 3 В: 4 шага (с изображениями)

Изготовление мягкого держателя батареи 3 В: в этом руководстве показано, как сделать мягкий держатель батареи для литиевых батарей 3 В размером с монету. Вам понадобится всего 5 кусков фетра и два куска токопроводящей ткани, которые можно разрезать ножницами. Приобретите изделия в любой местной ремесленной мастерской