Оглавление:

- Шаг 1. Спецификация материалов

- Шаг 2: разделяй и властвуй

- Шаг 3. [Необязательно] Дизайн и 3D-печать: Дизайн

- Шаг 4: Дизайн и 3D-печать: 3D-печать

- Шаг 5. [Необязательно] Сглаживание 3D-отпечатков

- Шаг 6: [частичная] сборка: сборка головки

- Шаг 7: Электроника: пайка печатной платы и корпуса электроники

- Шаг 8: Электроника: адаптер разъема аккумулятора

- Шаг 9: Код: скомпилируйте и загрузите код

- Шаг 10: Сборка: установите компоненты электроники

- Шаг 11: Сборка: установка серводвигателей

- Шаг 12: Сборка: защелкните ножки

- Шаг 13: Сборка: торс

- Шаг 14: Голосуйте за меня

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:51.

- Последнее изменение 2025-01-23 15:05.

Проекты Fusion 360 »

В детстве я всегда играл в лего, но у меня не было никаких «причудливых» лего, только классические кубики лего. Я также большой поклонник кинематографической вселенной Marvel (MCU), и мой любимый персонаж - Халк. Так почему бы не объединить их и не сделать минифигурки гигантских громадин, ведь чем больше, тем лучше, верно? Поэтому я решил сделать модель оригинальных минифигурок лего в масштабе 10: 1.

Гигантской минифигурки Халка из Lego (я думаю, ее можно было бы назвать мегафигой) недостаточно. Я решил немного повеселиться и воплотить ее в жизнь. Я также добавил к нему несколько дополнительных новых функций, которые позволяют ему как двигаться, так и говорить, добавив 3 сервомотора, модуль MP3-плеера и динамик со встроенным усилителем.

Поскольку у него есть модуль MP3-плеера и динамик, вы можете загрузить все свои любимые мелодии на SD-карту и использовать ее в качестве динамика!

Электроника и оборудование для этого проекта также легко найти и относительно недорого. Таким образом, этот проект легко воспроизводится массами (и сообществом Instructables). Моя оценка стоимости проекта составляет около 50-80 долларов - это будет зависеть от того, где вы приобретаете предметы. Если вы готовы дождаться eBay или Aliexpress, это будет дешевле, если бы DFRobot не отправил мой через DHL, и я получил его через 2 дня. То же самое можно сказать и о качестве использованной нити. Учитывая, что вы можете купить крошечный за 5 долларов на Amazon, я бы сказал, что цена растет довольно линейно или меньше, учитывая, что у него намного больше функций, чем у любых фигурок лего, купленных в магазине.

Шаг 1. Спецификация материалов

Аппаратное обеспечение

Ассорти из гаек и болтов M3

1 кг зеленого PLA (у меня есть тонна волокна по выгодной цене на Kijiji, но вы можете получить свою на Amazon или filaments.ca, если находитесь в Северной Америке)

200 г Purple PLA (я использовал бренд CCtree от Amazon, и он превзошел мои ожидания по цене)

200 г Black PLA (я использовал свой любимый проверенный, но немного дорогой бренд Innofil)

Эпоксидная смола и отвердитель (это для сглаживания и сияния печати, вы также можете использовать XTC3D, но я нашел их очень дорогими)

CA Glue and Accelerant или Superglue (первый предпочтительнее, потому что вы можете ускорить время отверждения до нескольких секунд)

Кисть для пены (я купил свою в местном художественном магазине Curry's, который дал мне студенческую скидку!)

Совет от профессионала / забавный факт: CA Glue на самом деле просто суперклей, где CA означает цианоакрилат (вроде того, как вы покупаете тайленол по сравнению с ацетаминофеном в аптеке, последний является универсальным брендом с фактическим химическим названием). Преимущество использования CA Glue заключается в том, что вы можете купить его с ускорителем, который сокращает время отверждения до пары секунд, поэтому вам не нужно зажимать его или удерживать, пока он не высохнет.

Осторожно, не допускайте попадания смеси CA-клея и ускорителя на руки, потому что она пригорит.

Электроника

Ардуино Про Нано

Модуль MP3-плеера

Модуль динамика и усилителя

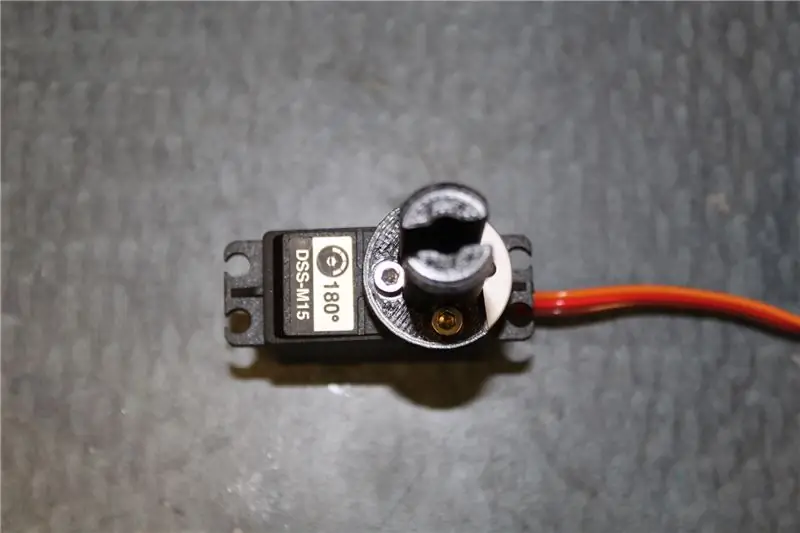

Сервоприводы на 180 и 270 градусов (я выбрал 2180 градусов для руки и 1270 градусов для головы)

Понижающий преобразователь напряжения (вы также можете использовать 7805, но они не могут обеспечить такой же ток, как этот, плюс это работает и для 3-элементного LiPo!)

Резистор на 1 кОм (я уверен, что у вас, вероятно, есть какие-то запасы, или вы можете купить пакет, который прослужит всю жизнь)

PCB protoboard

Провода перемычки

Макетные провода

2-элементная литий-полимерная (LiPo) батарея или держатель для батареек AA на 6 В (я предпочитаю LiPo, поскольку он перезаряжаемый и может подавать 7,2 В на серводвигатели)

Заголовки контактов (M / F)

Разъем XT60 (если вы решите использовать литий-полимерный аккумулятор с xt60)

Обжимные штифты JST (Или вы можете просто припаять эти охватывающие концы перемычки - у меня уже был обжимной инструмент, и у меня были обжимные штифты JST, поэтому я использовал его, чтобы он выглядел более профессионально)

Термоусадка (намного аккуратнее и профессиональнее, чем изолента!)

Инструменты

3д принтер

Паяльник, припой, демонтажный насос

Мультиметр (для диагностики цепей)

Кримпер (если вы решили использовать литий-полимерный аккумулятор с разъемом XT60)

Нож X-acto - я купил свой в местном художественном магазине примерно за 2 доллара со скидкой для студентов.

Наждачная бумага - зернистость 400, зернистость 600, зернистость 1000, зернистость 200

«Но у меня нет 3D-принтера»

Без проблем! Вы можете отправить файлы STL в службы 3D-печати, такие как Shapeways и 3DHubs.

Я знаю, что список выглядит сложным и длинным. Я попытался сделать его как можно более полным, в то же время предоставив обоснования и подробности того, как я подходил к выбору дизайна. Таким образом, вы можете выбрать и изменить проект, чтобы превратить его в свой собственный. Моя цель - всегда позволять пользователям проявлять творческий подход и создавать свои собственные проекты, используя мои в качестве руководства, а не просто резку груза, но не стесняйтесь дублировать это!

3D-печать также становится все более распространенной, так что, возможно, у вас есть друг, у которого есть 3D-принтер, которым вы можете пользоваться. Нити становятся дешевле, и вы можете получить катушку весом 1 кг менее чем за 20 канадских долларов или австралийских долларов (или менее 15 долларов США)!

Шаг 2: разделяй и властвуй

Эта сборка может показаться несложной, но она включает в себя фундаментальные блоки робототехники - электромеханику, схемы и встроенное программирование. Таким образом, предварительное планирование очень поможет в сборке.

Я разделил эту сборку на 5 сегментов:

- Этап дизайна и 3D-печати

- Постобработка

- Электроника

- Код

- сборка

Разделяй и властвуй! Пока вы ждете завершения печати, вы можете приступить к работе с электроникой и кодированием.

Шаг 3. [Необязательно] Дизайн и 3D-печать: Дизайн

![[Необязательно] Дизайн и 3D-печать: Дизайн [Необязательно] Дизайн и 3D-печать: Дизайн](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Поскольку мои навыки работы с Fusion360 ограничены, у меня есть друг, который поможет мне в САПР этих файлов. Вам не нужно разрабатывать свой собственный, если вы точно будете следовать этому руководству. Просто перейдите к следующему шагу и распечатайте их в 3D. Все размеры метрические!

Однако, если вы выберете другую печатную плату или динамик, вам может потребоваться изменить размер отверстий и вырезать профили там, где должны быть компоненты.

Однако, если вам нужны другие минифигурки лего, которые не являются Халком, не стесняйтесь САПР самостоятельно. Кто-нибудь, пожалуйста, сделайте гигантскую версию этого лего-бэтмена!

Советы профессионалов: проектируйте с 3D-печатью в уме

(1) Круги в форме капли слезы можно печатать без опор, поэтому используйте формы капли слезы для круглых вырезов вместо кругов.

(2) Углы в 45 градусов и более могут быть напечатаны без опор, поэтому сделайте так, чтобы ваши выступы имели углы 45 градусов, чтобы поддерживать их.

Шаг 4: Дизайн и 3D-печать: 3D-печать

Этот шаг довольно прост: возьмите SD-карту, сохраните gcode из слайсера для любого файла STL, который вы хотите распечатать и распечатать, или просто закажите его в Shapeways или 3DHubs.

Общее время печати всех отпечатков составило около 80 часов. Всего было израсходовано около 1 кг материала с использованием черных, пурпурных и зеленых нитей - в основном зеленых, потому что халк зеленый, да. Вы всегда можете распечатать его в одноцветном цвете, а затем покрасить распылением отдельные части, что является еще одним методом его сглаживания (см. Следующий шаг).

Совет 1: борьба с полупрозрачной нитью

Если у вас прозрачная нить, такая как у меня для зеленого цвета, вы можете избежать неприятностей, когда она по-прежнему выглядит непрозрачной, (1) увеличив толщину оболочки или (2) используя динамическое заполнение, настроенное для заполнения до 50% с шагом 5%.. К сожалению, поскольку смола прозрачна, она не закрывает прозрачность нити.

Совет 2: как бороться с непластической деформацией

Для деталей, которые необходимо немного согнуть, распечатайте их с более высоким заполнением, чем значение по умолчанию, около 50%, чтобы они не были слишком хрупкими, когда вам нужно сжать штифты вместе. Вы можете оставить толщину стены по умолчанию. Мне потребовалось около 5 попыток, прежде чем я получил правильное сочетание заполнения и толщины стены. Также используйте высококачественную нить. Нить CCTree от Amazon превосходна, поскольку допускает непластическую деформацию штифтов.

Совет 3: сокращение времени печати

Бесплатного обеда не существует, если вы хотите сэкономить время на 3D-печати. Почти всегда приходится идти на компромисс. Вот несколько из тех, что я использовал, которые не сильно повлияли на качество печати:

(1) Используйте более высокую высоту слоя - около 0,2 мм приемлемо для головы и передней части тела и 0,3 мм для всего остального.

(2) Уменьшите плотность заполнения примерно до 5-10% или используйте динамическое заполнение, как указано в ProTip 1.

(3) Включите режим расчесывания, чтобы сократить время в пути.

(4) Используйте поля или плоты - использование полей и плотов может показаться нелогичным, но это сэкономит ваше время на неудачных отпечатках, которые выходили из печатной платформы из-за сопла, неоднократно отбрасывающего отпечатки, слегка отклоняющиеся от оси Z.

(5) Используйте меньше опор. Для отпечатков, для которых требуется большое количество опор, таких как волосы, используйте опоры с более низкой плотностью, около 5-10%, и все равно будет получаться успешная печать.

Шаг 5. [Необязательно] Сглаживание 3D-отпечатков

![[Необязательно] Сглаживание 3D-отпечатков [Необязательно] Сглаживание 3D-отпечатков](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Необязательно] Сглаживание 3D-отпечатков [Необязательно] Сглаживание 3D-отпечатков](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Необязательно] Сглаживание 3D-отпечатков [Необязательно] Сглаживание 3D-отпечатков](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

Это долгий и обременительный процесс, но он очень полезен. Вам не обязательно этого делать, но от этого конечный результат будет выглядеть намного лучше. Следуя руководству BrittLiv, я решил сгладить свой отпечаток эпоксидным покрытием, за исключением того, что решил сначала отшлифовать его до зернистости 1000 (предпочтительно 2000, но у меня его не было).

Смешайте эпоксидную смолу с рабочим временем от 30 минут до 1 часа, чтобы вы могли закончить все детали до того, как она затвердеет. Затем потребуется еще 24-48 часов, в зависимости от толщины нанесенного слоя.

Осторожно: при нанесении эпоксидной краски надевайте перчатки. У вас может возникнуть аллергия на эпоксидную смолу, что приведет к контактному дерматиту, поэтому вы не хотите, чтобы она попадала на руки. Кроме того, вам не нужно кропотливо отшлифовать отпечатки пальцев на задании на печать, на печать которого ушло всего 12 часов.

Этот шаг довольно длинный и подробный, хотя действия, предпринимаемые для сглаживания печати, довольно просты. Было много техник, которые использовались и опробовались на протяжении всего процесса, и я хотел поделиться всеми уроками, которые я извлек.

Совет от профессионала 1: выравнивание покрытия Используйте бумажную тарелку или любую плоскую поверхность в качестве «палитры» перед покраской, вместо того, чтобы окунать кисть из поролона в чашку, полную эпоксидной смолы. Это позволит вам контролировать и наносить равномерное покрытие на задание на печать.

Совет 2: используйте пенную кисть У меня нет предварительных знаний в области искусства или чего-либо, связанного с этим, поэтому, когда дело дошло до выбора кисти в местном художественном магазине, я понятия не имел, что выбрать, поэтому я попросил помощи. Мне было предложено очень хорошее решение: если вы используете обычную кисть, штрихи от щетины будут видны, поэтому используйте поролоновую кисть, так как щетинки нет.

Совет 3: предотвращайте липкость, смешивая правильное соотношение и точно измеряя

Используйте шкалу, чтобы измерить правильное соотношение смолы и отвердителя. Вопреки онлайн-советам смешивать больше отвердителя для более быстрого высыхания, всегда используйте правильное соотношение. Это простая наука, точнее химия. Смешивание смолы и отвердителя - это химическая реакция - на самом деле, вы можете сказать, что это экзотермическая реакция, потому что эпоксидная смола нагревается, когда вы их смешиваете. Предлагаемые соотношения представляют собой стехиометрические соотношения, которые позволяют всей смоле и отвердителю взаимодействовать вместе с образованием эпоксидной смолы, поэтому все лишнее не вступит в реакцию, и вы получите слой липкости.

Уроки выучены

1) После завершения не замачивать в воде

У меня не было хорошей поверхности, на которую можно было бы разместить детали, напечатанные на 3D-принтере, поэтому я просто положил ее поверх макулатуры. Как и ожидалось, эпоксидная смола капала и сцеплялась с бумагой. На самом деле это несложно удалить, потому что вы можете просто замочить бумагу в воде и стереть ее - это если вы не нанесли эпоксидную смолу на область, соприкасающуюся с бумагой (вы не должны). К сожалению, замачивание эпоксидного отпечатка в воде сделало его пятнистым - как автомобиль, который вы пытались помыть, но не сохли должным образом.

Я ничего не мог сделать, чтобы избавиться от пятен, даже если я правильно их высушил. Единственным решением было отшлифовать все это снова - а шлифовать эпоксидную смолу совсем не весело - до тех пор, пока она не станет гладкой (зернистость до 2000), а затем снова покрыть ее эпоксидной смолой, что означает больше ожидания.

Однако есть серебряная подкладка: после того, как я повторил утомительный процесс сглаживания и эпоксидного покрытия, конечный результат выглядел значительно лучше! Я могу представить, что есть точка уменьшения отдачи от этого, и в какой-то момент нет смысла повторять это, когда первый слой имеет наибольшее влияние.

2) Не нагревайте пистолет

НЕ используйте тепловую пушку, чтобы эпоксидная смола застыла быстрее. Пластик будет размягчаться и деформироваться, даже если вы будете нагревать его на расстоянии. У меня был образец PLA, и я понял, что лучше просто набраться терпения и подождать.

3) Продолжайте шлифовать

Сначала мне не хотелось шлифовать его, потому что он выглядел белым и поцарапанным, и я беспокоился, что, когда я покрою его слоем эпоксидной смолы, он сохранит свой тусклый поцарапанный цвет. Я был неправ. Фактически, шлифование его до тех пор, пока оно не станет гладким и сильно поцарапанным, дало наилучшие результаты.

Как это работает?

Когда вы шлифуете его, вы избавляетесь от всех неровностей и неровностей, поэтому вы получаете гладкий отпечаток, но он не заполняет ни одной из щелей и щелей. Когда вы наносите эпоксидную смолу на отпечаток, вы эффективно заполняете все зазоры, оставленные слоями, и любые неровности на отпечатке. Обратите внимание: если вы окунете 3D-напечатанную деталь в воду, она будет выглядеть более гладкой, пока она влажная - это потому, что вода заполняет промежутки, но испаряется. Смола заполняет ее надолго и не оставляет никаких изменений в цвете, так как она бесцветная.

Шаг 6: [частичная] сборка: сборка головки

![[Частичная] сборка: сборка головы [Частичная] сборка: сборка головы](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![[Частичная] сборка: сборка головы [Частичная] сборка: сборка головы](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![[Частичная] сборка: сборка головы [Частичная] сборка: сборка головы](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

Некоторые электронные компоненты не нужно паять благодаря предоставленной мною модульной конструкции печатной платы. Это серводвигатели и модуль динамика. Поскольку серводвигатель и модуль динамика не зависят от корпуса, мы можем поместить их в головку и закончить сборку головки.

Поместите динамик на переднюю часть головы. Есть штифты для динамика, но поскольку эти две части будут зажаты вместе сервоприводом и волосами, нет необходимости ввинчивать их - и они не разойдутся, если вы не заставите их.

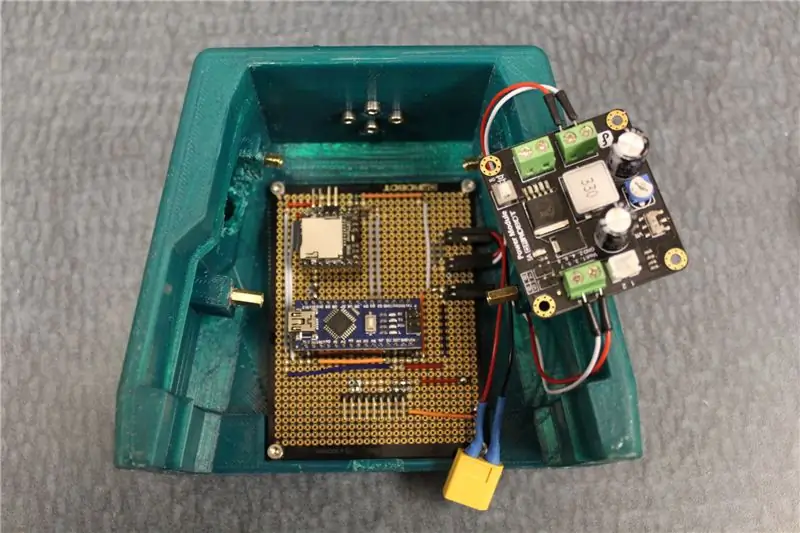

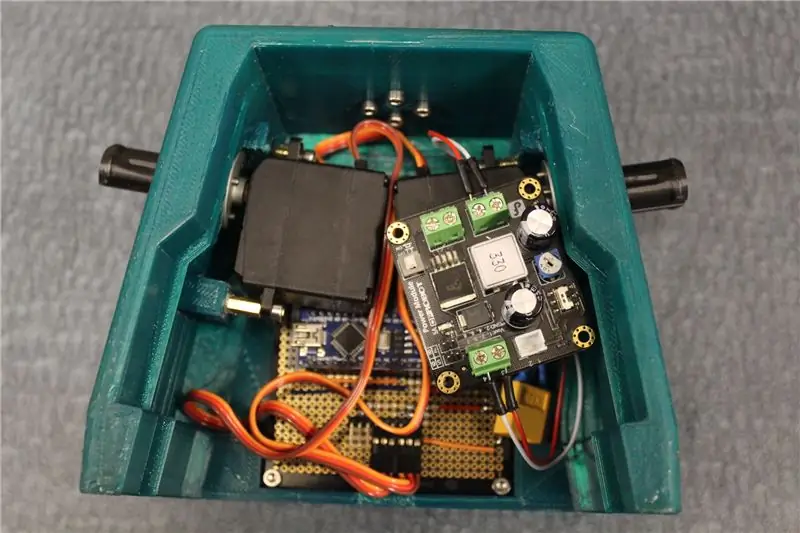

Шаг 7: Электроника: пайка печатной платы и корпуса электроники

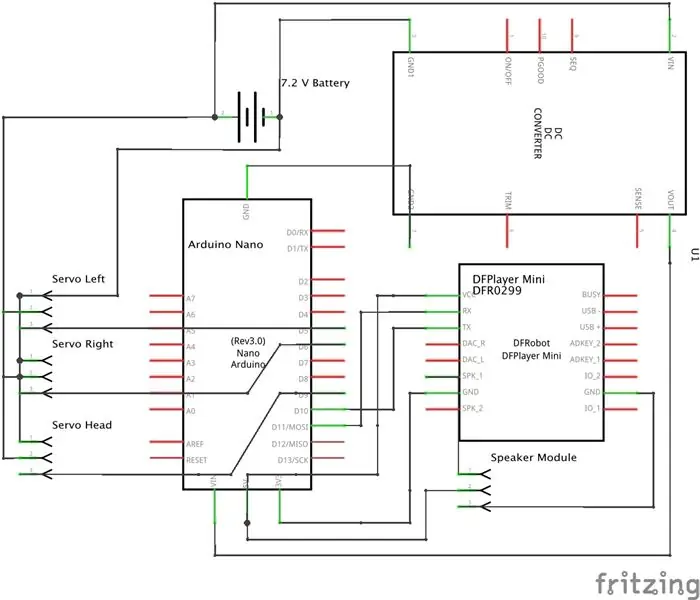

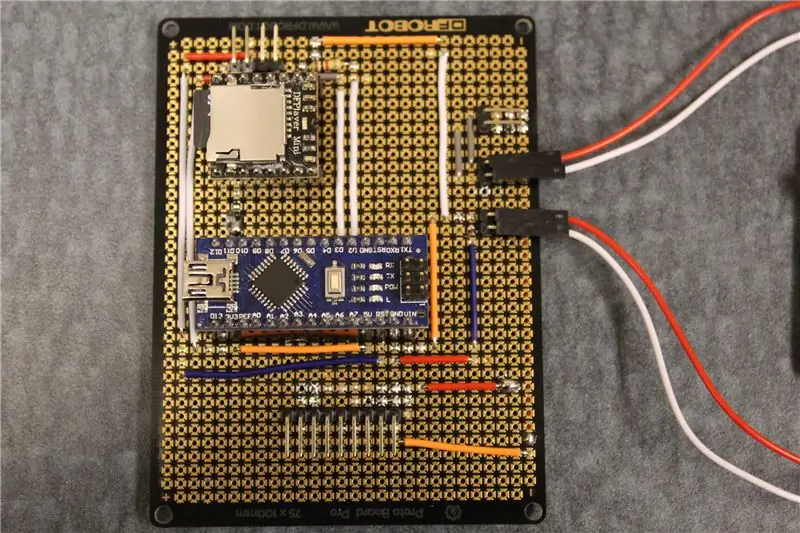

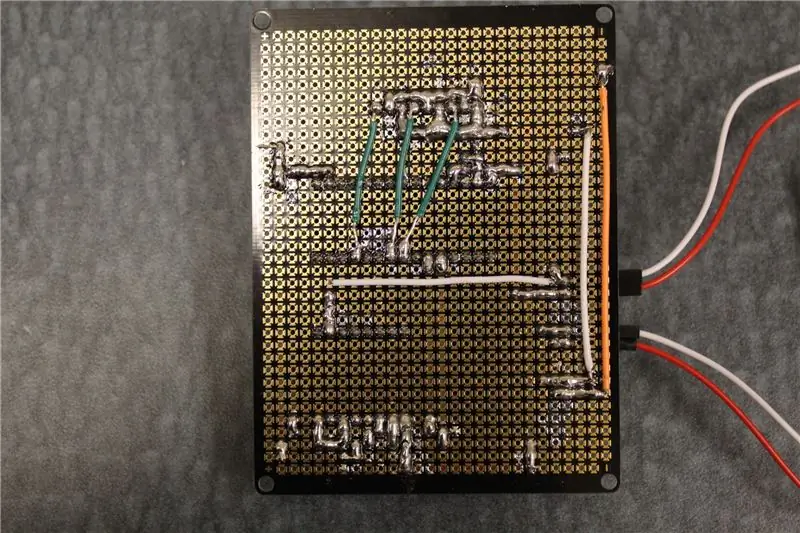

Припаяйте печатную плату в соответствии с предоставленной схемой. Я также добавил документ Fritzing, чтобы вы могли открыть его на Fritzing, запустить автоматическую маршрутизацию для печатной платы и распечатать, если вы не хотите самостоятельно паять дорожки шины.

Чтобы сделать схему более аккуратной и модульной, я применил несколько приемов, указанных ниже:

- Используйте штекерные разъемы для контактов в качестве пользовательских разъемов IC для Arduino Nano и DFPlayer Mini.

- Используйте штекерные разъемы для подключения сервомоторов и динамиков. Таким образом, они не припаиваются непосредственно к печатной плате и могут быть удалены в любой момент.

- Добавьте штекерные разъемы для входа батареи и входа и выхода понижающего преобразователя напряжения. Таким образом, вы можете легко проложить и добавить больше шинных путей к соответствующему напряжению. В этом нет необходимости, но это упрощает разводку и позволяет уменьшить количество свисающих проводов на понижающем преобразователе напряжения. Как видите, я использовал только 2 пары.

Это требует умеренного опыта и навыков пайки из-за количества мостовых соединений, которые вам нужно выполнить, и того, насколько близко расположены контакты друг к другу.

Так как же добиться хорошего результата при пайке печатной платы?

Достаньте хороший паяльник с терморегулятором и печатную плату с квадратными площадками. Используйте утюг с зубилом (плоский), чтобы увеличить контакт между компонентом и площадкой. Мне также нравится использовать 2/3 олова и 1/3 свинца, так как свинец имеет более низкую температуру плавления, что упрощает пайку.

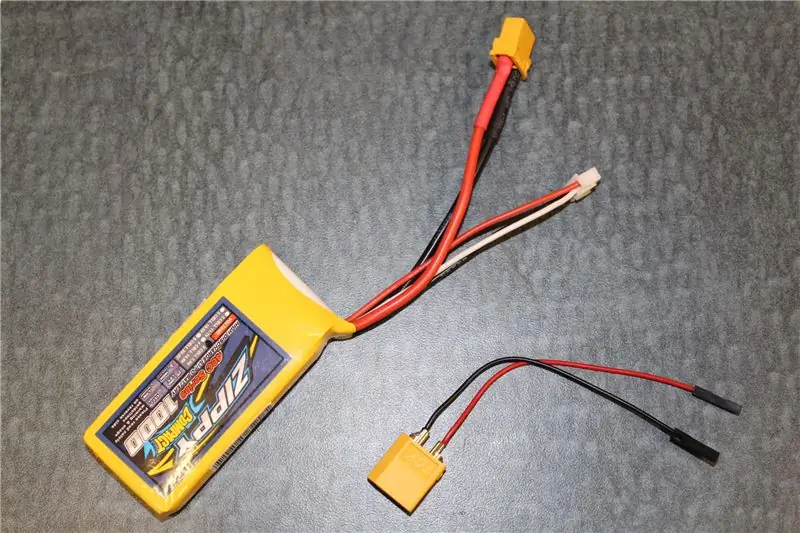

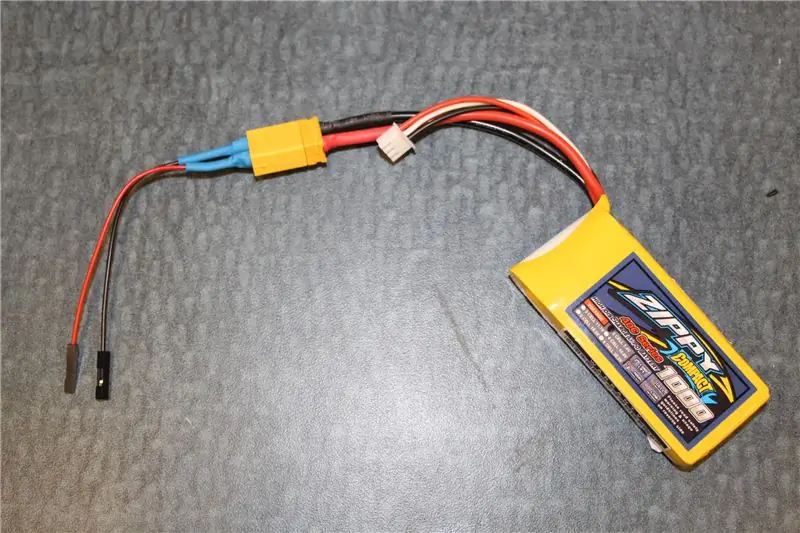

Шаг 8: Электроника: адаптер разъема аккумулятора

2-элементный LiPo аккумулятор выводится через разъем XT60, который является стандартом для самолетов RC. Я не хотел отключать его, потому что XT60 является стандартом для многих штекеров для бесщеточных двигателей, которые я использую, а также может выдерживать ток до 60 А, который мне нужен для других приложений.

1. Припой XT60

Поэтому вместо этого я выбрал более модульное решение. Припаяйте адаптер XT60 с штекером XT60 к гнезду JST (помечено выше) - отрицательный к отрицательному (черный провод) и положительный к положительному (красный провод).

2. Обжим / пайка гнездовых контактов JST на XT60

Поместите не обжатые штифты на щипцы для обжима и затяните его так, чтобы он надежно удерживал штифты, позволяя при этом проходить проводам - он образует открытый куб. Вставьте зачищенный провод в открытый куб и затем обожмите его. Повторите это для красного и черного проводов, затем вставьте оба обжимных контакта в корпус JST.

В качестве альтернативы вы можете просто отрезать вилку соединительного кабеля M / F и припаять провод к XT60, как это сделал я.

3. Термоусадочные соединители

Обязательно выполните термоусадку разъемов, чтобы они случайно не закоротились. Эти литиевые батареи сделают красивый, хотя и не такой красивый фейерверк, если они закоротятся.

Совет 1: пайка XT60s

При пайке тонких проводов к XT60 сначала залудите их, а затем наполовину заполните полости XT60 припоем. Удерживая утюг на разъемах, окуните в него луженые провода и выньте утюг, продолжая удерживать провод. Держите его неподвижно в течение нескольких секунд и усадите, когда он остынет.

Совет 2: предотвращение деформации разъема

Чтобы разъем XT60 не деформировался от сильного нагрева, перед пайкой вставьте гнездо и штекер (не припаянные разъемы, а НЕ батареи!) Друг к другу. Таким образом они сохранят форму разъема и предотвратят перемещение проводов, поскольку они плотно прилегают.

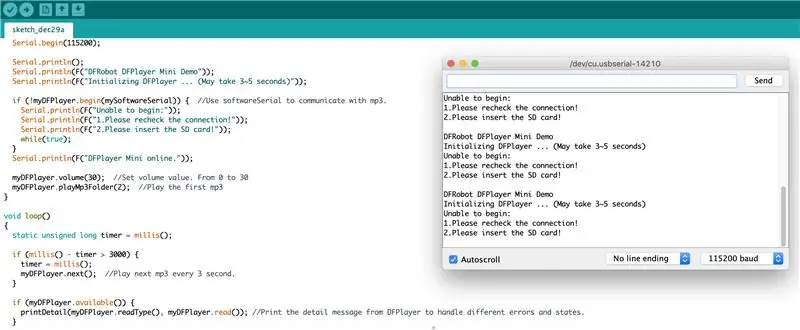

Шаг 9: Код: скомпилируйте и загрузите код

Загрузите прилагаемый код и загрузите его в Arduino Nano. Он отвечает за запуск 4 различных режимов движения от сервопривода, а также за зацикливание звуковых эффектов через модуль MP3. Модуль MP3 воспроизводит звуки в зависимости от того, в каком порядке файлы MP3 загружаются на SD-карту.

Если вы хотите использовать его в качестве динамика, просто используйте следующую функцию для воспроизведения случайных музыкальных файлов в цикле.

myDFPlayer.randomAll ();

Для получения дополнительной информации обо всех командах, которые могут быть даны MP3-плееру, вы можете найти ее в спецификации производителя.

В моем случае все, что нужно, - это воспроизвести определенный файл MP3. Я обеспечил, чтобы модуль MP3 воспроизводил соответствующий файл, а не полагался на порядок, используя встроенный метод, который предположительно находится в папке с именем MP3 (без учета регистра):

myDFPlayer.playMP3Folder (1);

где аргумент 1 - это имя файла 0001.mp3.

Используя метод, основанный на порядке загрузки файлов:

myDFPlayer.play (1);

предполагает, что он находится в корневой папке и не требует конкретного имени файла.

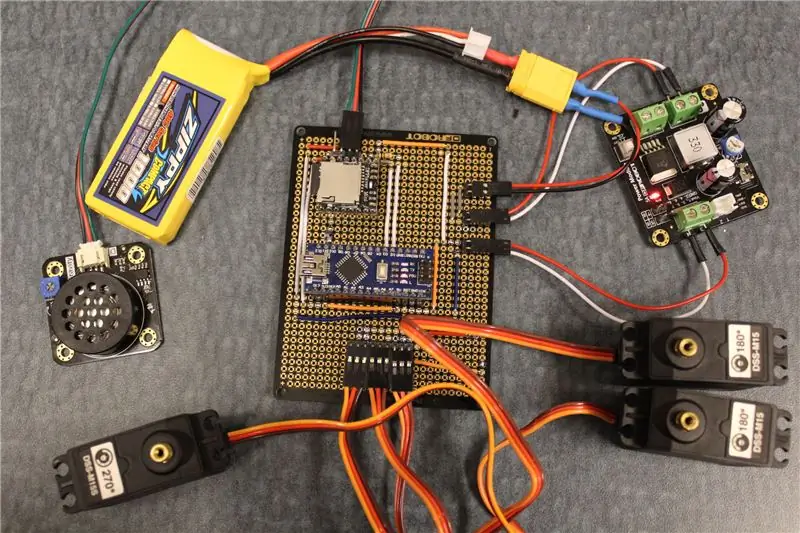

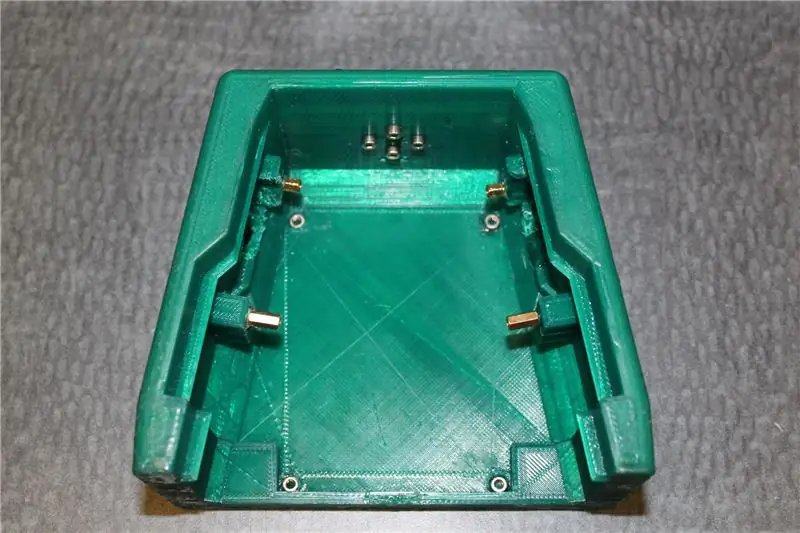

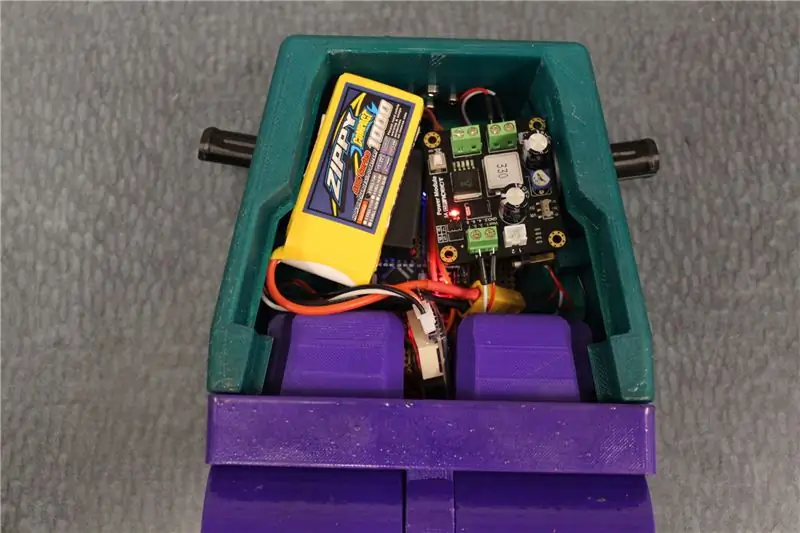

Шаг 10: Сборка: установите компоненты электроники

Мы собираемся начать с печатной платы и электронных компонентов, а затем перейдем к установке серводвигателей.

Во-первых, чтобы упростить сборку, нажмите G и отключите компоненты.

Обратите внимание, что есть несколько выступов с шестиугольным вырезом, чтобы закрепить гайку на корпусе и головке детали Lego. Здесь гайка должна быть приклеена с помощью клея CA - будьте осторожны при приклеивании, чтобы случайно не нанести клей на резьбу.

Затем установите печатную плату, совместите отверстия с гайками и прикрутите ее болтами M3. Это должна быть довольно быстрая и тривиальная задача.

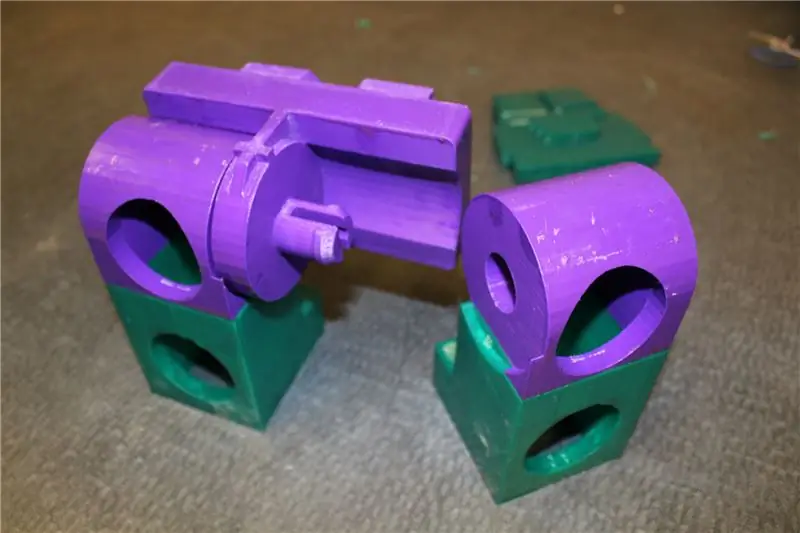

Шаг 11: Сборка: установка серводвигателей

Есть две вещи, которые необходимо физически прикрепить к серводвигателям (1) металлический круглый рог сервопривода (помечен выше) и (2) корпус сервомотора к корпусу детали Lego. Винты, используемые для всего этого проекта, стандартизированы; все они гайки и болты M3.

Есть заяц 3 серворога, которые нужно прикрепить к корпусу. Один для головки и два для пальцев руки, которые будут приводиться в движение серводвигателем. Их следует складывать в особом порядке, чтобы вам не приходилось неловко ставить руки.

- Вкрутите рупор сервопривода для головки в верхней части корпуса, используя винты 4 м3 в направлении рупора.

- Навинтите штифты рычага на рупор сервопривода, а затем на серводвигатель на 180 градусов, используя винты, поставляемые с сервоприводом. Вкрутите его в сторону рупора, так как отверстия на рупоре имеют резьбу.

- Разместите стойки по бокам корпуса, где будет установлен сервопривод. Стойки предназначены для устранения зазора между сервоприводом и монтажной платформой из-за ошибки конструкции. Это будет исправлено, и вам не нужно делать этот шаг.

- Затем просто прикрутите шасси серводвигателя и рог сервопривода к корпусу, как показано на изображениях. Если вы не используете стойки, вам потребуются саморезы, которые будут поставляться с серводвигателем. Сервоприводы в корпусе довольно плотно прилегают, поэтому вам нужно возиться с ними, пока вы не сможете вставить их оба.

Шаг 12: Сборка: защелкните ножки

Последнее, что нам нужно сделать, это просто собрать все части вместе, как в классическом Lego.

- Склейте две половинки ног, ниже (зеленый PLA) и выше колена (фиолетовый PLA), используя клей CA

- Соедините ноги вместе с бедрами. Если он немного упрямый, просто слегка сожмите две булавки вместе и прижмите ноги к бедру.

Вот почему используется качественная нить (я использовал CCTree от Amazon для фиолетовых кусочков, и он на удивление не хрупкий и ярко окрашен для такой ценовой категории).

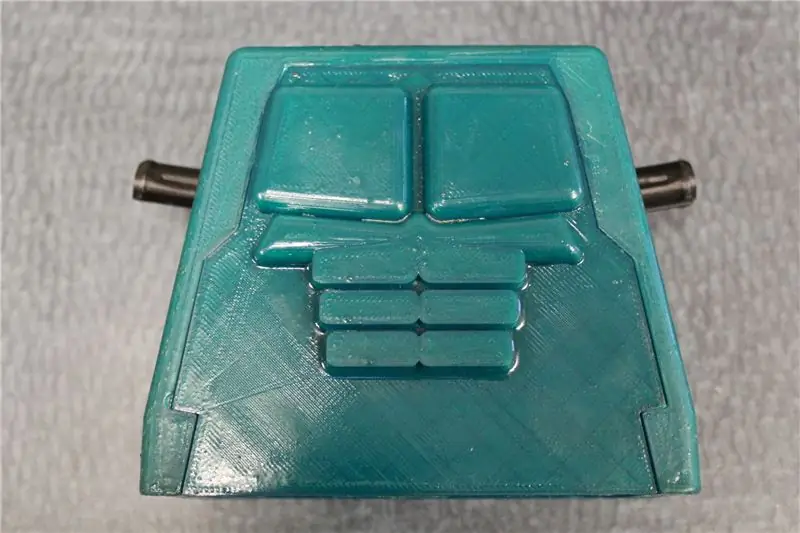

Шаг 13: Сборка: торс

- Прижмите руки к рычагам - руки могут нуждаться в шлифовке в зависимости от допусков 3D-печати.

- Закрепите руки вместе с защелками на штифтах так же, как ноги в

- Протолкните динамик и серво провода через отверстие на корпусе и подключите их к соответствующим контактам, которые вы припаяли.

- Навинтите сервопривод головки на рог сервопривода корпуса, чтобы завершить сборку. Затем поместите нагрудную пластину поверх тела.

Готово! Включите его и наслаждайтесь своей мегафигуркой Lego Hulk!

Шаг 14: Голосуйте за меня

Я участвовал в конкурсе Big and Small, так что ваши голоса будут очень признательны, если вам это понравится.

Вторая премия в Большом и Малом конкурсе

Рекомендуемые:

Движущийся двигатель с отслеживанием взгляда: 8 шагов

Движущийся двигатель с отслеживанием глаз: в настоящее время датчики отслеживания взгляда более распространены в различных областях, но коммерчески они более известны в интерактивных играх. Это руководство не претендует на подробное описание датчиков, поскольку оно очень сложное и из-за его все более и более распространенного использования

Говорящий тост: 5 шагов (с изображениями)

Toast Talker: Эта инструкция началась с моего большого интереса к лондонскому телешоу Toast of London. В британской комедии Мэтта Берри, которую теперь можно найти на Netflix, есть отличные голоса за кадром, которые я хотел включить в свой утренний тостер. В анекдоте

Говорящий дисплей Baymax для кабинета педиатра: 10 шагов (с изображениями)

Говорящий дисплей Baymax для кабинета педиатра: «Здравствуйте. Я Бэймакс, ваш личный помощник в области здравоохранения ». - Baymax В офисе моего местного педиатра они приняли интересную стратегию, пытаясь сделать медицинскую среду менее стрессовой и более интересной для детей. Они наполнили е

Крутой движущийся робот Instructables: 11 шагов (с изображениями)

Крутой робот, который движется с инструкциями: если вам нравится мой робот, пожалуйста, проголосуйте за меня в конкурсе роботов с инструкциями. Это просто и легко сделать

Движущийся портрет Гарри Поттера своими руками: 9 шагов (с изображениями)

Проект «Движущийся портрет Гарри Поттера»: следующая инструкция предназначена только для чистокровных волшебников. Если вы не чистокровный, в частности слизеринец, вас предупредили о неизбежной неудаче и поражении, с которыми вы столкнетесь как сквиб, маггл, хаффлпафф или грязнокровка