Оглавление:

- Шаг 1. Материалы, расходные материалы и инструменты

- Шаг 2: Подготовьте все наклейки

- Шаг 3: протравите медную оболочку

- Шаг 4: нарежьте и отшлифуйте кубики

- Шаг 5: нанесение наклеек на паяльную маску из каптона

- Шаг 6: Соберите кости: нанесение паяльной пасты

- Шаг 7: заполнение и пайка оплавлением

- Шаг 8: 3D-печать чехлов для брелков

- Шаг 9: сделайте приспособление для программирования

- Шаг 10: программирование игральных костей

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 11:49.

- Последнее изменение 2025-06-01 06:10.

Это руководство состоит из пошагового руководства, в котором описан метод изготовления печатных плат профессионального качества в домашних условиях с использованием резака для винила надежным, простым и эффективным способом. Этот метод позволяет изготавливать стабильные и высококачественные печатные платы в домашних условиях с использованием небольшого количества распространенных материалов и в очень короткие сроки. Когда все файлы готовы, весь процесс можно выполнить за несколько часов.

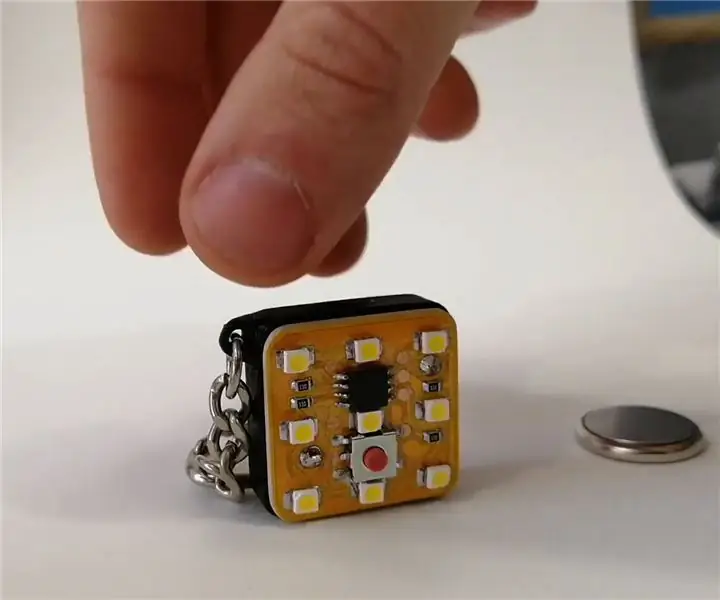

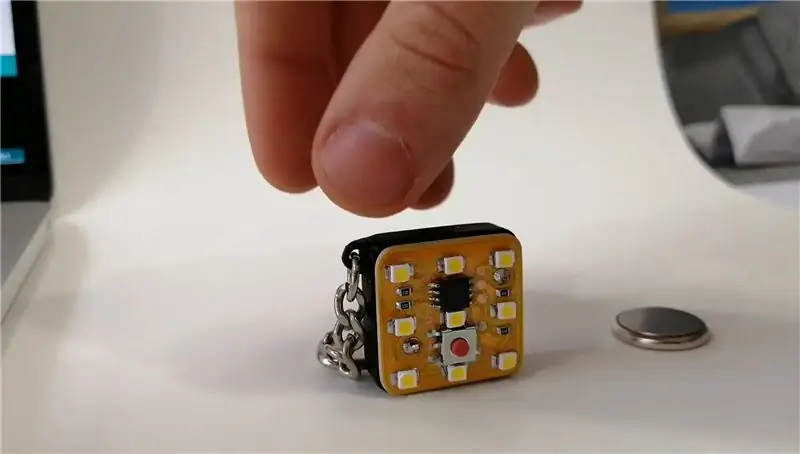

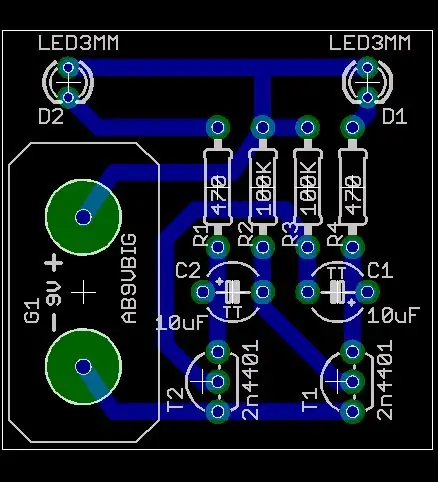

Тема руководства tinyDice:

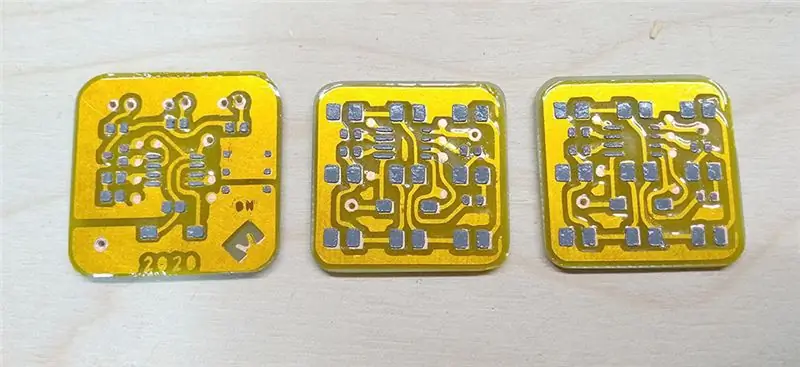

Для целей этого руководства процесс будет проиллюстрирован на производстве партии из 3 tinyDice, электронного кристалла на базе микроконтроллера atTiny85 с программным чарлиплексом, который позволяет управлять 9 светодиодами с помощью всего 4 контактов и 4 резисторов. Это улучшенная версия моего оригинального tinyDice (2014), и все исходные файлы, необходимые для этого Instructable, доступны для загрузки в виде сжатого пакета на этапе поставки.

Происхождение метода:

Как энтузиаст электроники, у меня был довольно большой опыт изготовления печатных плат в прошлом, но большинство домашних методов либо чрезмерно ненадежны, как метод переноса тонера, либо чрезмерно сложны и трудоемки, как метод фрезерного станка с ЧПУ или УФ-сканер. метод фоторезиста (который я уже рассматривал в прошлом на оригинальном tinyDice). Кроме того, конечное качество продуктов, как правило, довольно низкое, особенно если вы пытаетесь использовать УФ-паяльные маски.

Исходя из этого неудовлетворительного опыта, я решил изучить альтернативные методы создания печатных плат в домашних условиях. Поскольку я недавно начал экспериментировать с настольным резаком для винила, мне пришло в голову, что виниловый штамп может стать отличной и надежной маской для травления печатных плат. При первоначальном онлайн-исследовании я не нашел никаких упоминаний людей, использующих виниловые штампы для изготовления печатных плат, что меня удивило, поскольку это кажется очень правдоподобным. Это побудило меня поэкспериментировать с процессом и выяснить, может ли он работать надежно и эффективно для переноса следов печатной платы с компьютера на медь.

Развитие процессов:

Создание чистых и однородных медных дорожек на домашней печатной плате само по себе является достижением, но для того, чтобы печатные платы работали должным образом и прослужили долго, им требуется какая-то паяльная маска, которая предотвращает нежелательные паяные перемычки и защищает медные дорожки от коррозии. Традиционно используется паяльная маска в виде УФ-отверждаемой смолы, с которой на практике довольно сложно работать.

Изначально я намеревался косвенно использовать виниловые агенты в качестве маски для отверждения УФ-паяльной маски. Однако после нескольких попыток мне не удалось добиться надежного отверждения УФ-паяльной маски только в намеченных местах, и мне так и не удалось сделать достаточно тонкий и ровный слой, что в конечном итоге привело к кучке испорченных плат. Таким образом, я отказался от этой идеи, и мне пришло в голову, что, возможно, какой-то штамп также может быть использован в качестве паяльной маски, хотя он определенно не может быть виниловым, поскольку он не выдержит высокой температуры пайки оплавлением.

Имея это в виду, я обратил внимание на каптоновую ленту, которая является самоклеящейся, тонкой и обещает выдерживать достаточно высокие температуры для пайки. Каптонная лента продается в рулонах, но мне пришло в голову, что если бы ее наклеили на основу из обычного винила, ее можно было бы разрезать прямо на резаке для винила и использовать непосредственно в качестве штампа. При первом испытании этого метода было очевидно, что каптоновая лента ведет себя довольно многообещающе на виниловом резаке, хотя все разрезы, проходящие по крошечным пузырькам, были неровными или неполными, поэтому ключом к идеальным каптоновым штампам было точное нанесение ленты на виниловую пластину. виниловая подложка, не позволяющая воздуху задерживаться под ней. Сначала это оказалось довольно сложно, так как каптон слишком тонкий и липкий, но, попробовав положить его с помощью стандартной пластиковой карты, я понял, что таким образом это можно сделать легко и безупречно.

В ходе этих итеративных испытаний я также заметил некоторые практические ограничения этого процесса, которые связаны с медной маской, которая изначально была штампом. Эти ограничения превратились в набор руководящих принципов проектирования, чтобы сделать этот процесс надежным.

Шаг 1. Материалы, расходные материалы и инструменты

Материалы:

- Пустая печатная плата 5 x 10 см

- Самоклеящийся винил 10 x 15 см

- Каптоновая лента шириной 50 мм

- Виниловая переводная пленка 10 x 15 см

Запасы:

- Травитель хлоридом железа

- Изопропиловый спирт

- Паяльная паста

- Нить ПЭТГ (для футляра брелка)

Инструменты:

- настольный резак для винила (я использую Silhouette Cameo 3, но подойдет любая базовая машина)

- Паяльная станция с горячим воздухом (не обязательно, но полезно)

- паяльник

- пластиковая карта (старый или любой другой)

- USBtinyISP или Arduino в качестве интернет-провайдера

- ручной резак для акрила (можно сделать самодельный из куска старого ножовочного полотна)

- Наждачная бумага с зернистостью 220 и 400

- 3D-принтер (опционально, только для изготовления футляра брелка)

Программное обеспечение:

- Silhouette Studio (или аналог для резки виниловых пластинок других марок)

- EAGLE CAD (не требуется, если вы не собираетесь изменять дизайн)

- Photoshop или любой редактор изображений (не требуется, если вы не собираетесь изменять дизайн)

- Arduino IDE + atTinyCore

- AVRDUDESS

- Slic3r или любое другое программное обеспечение для 3D-печати.

-

Пакет ресурсов tinyDice (доступен для загрузки на этом этапе в виде файла RAR)

Компоненты:

для каждого tinyDice85:

- 9x 3528 светодиодов SMD (любой цвет, все равно рекомендуется)

- 1x attiny85 (SOIC)

- 4 резистора 33 Ом 0805 (точное значение не критично, используйте любое аналогичное значение, но все равно!)

- 1x кнопка SMD

- 1x CR20XX зажим для аккумулятора

- 1x CR2032 аккумулятор

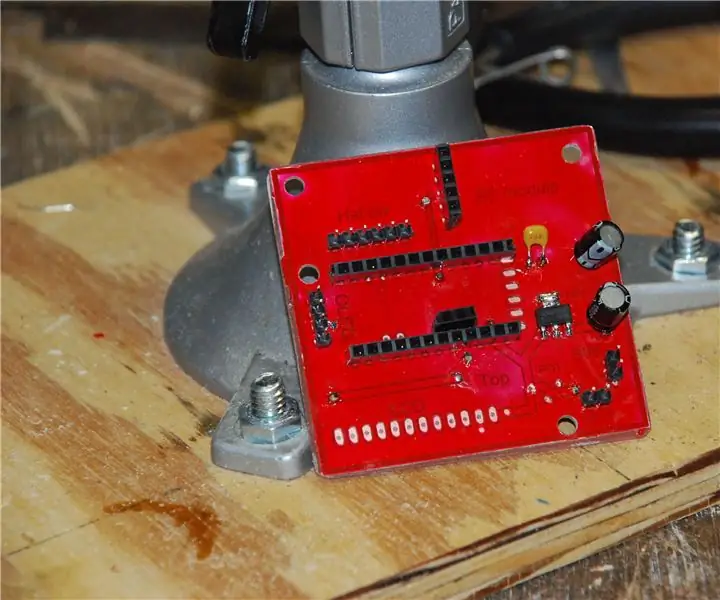

Для приспособления для программирования:

- 6x булавок pogo

- 1x 2x3 штекер (для интернет-провайдера)

- 1x 2x1 штекер (для внешнего источника VCC)

- 1x регулятор LDO AMS1117 3.3v (SOT-23)

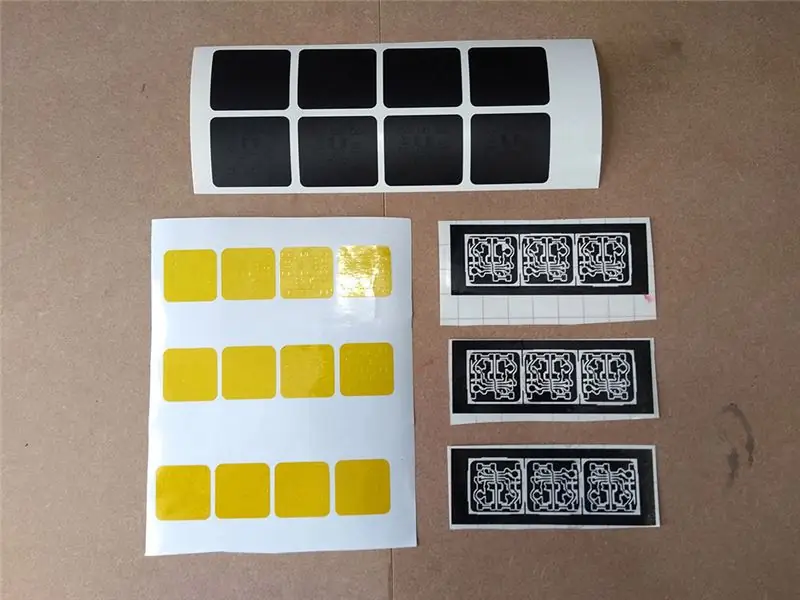

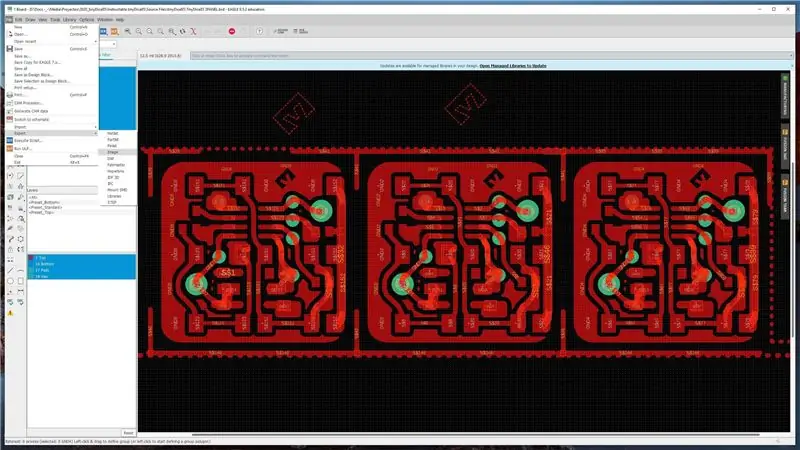

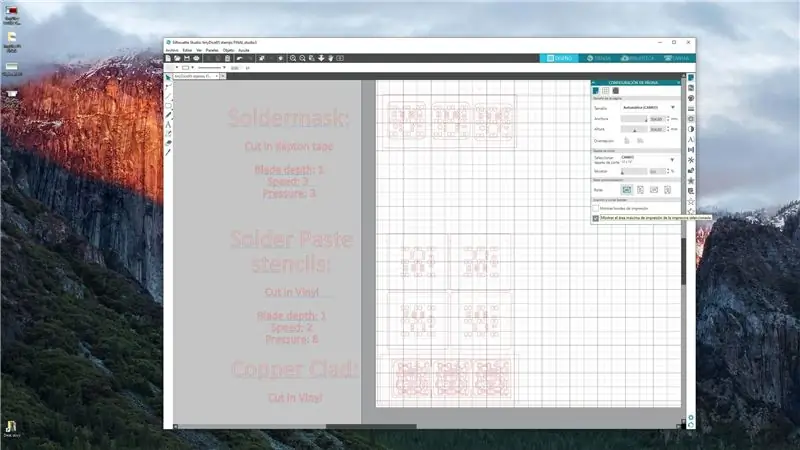

Шаг 2: Подготовьте все наклейки

Для этого процесса изготовления печатных плат в домашних условиях наклейки участвуют в трех этапах; В качестве маски для травления медного покрытия, в качестве паяльной маски для защиты следов и ограничения припоя и в качестве трафарета для нанесения паяльной пасты на контактные площадки. Чтобы максимально оптимизировать процесс, все наклейки могут быть подготовлены за одну посадку.

Подготовка файлов к резке:

Если вы не собираетесь изменять дизайн, вы можете напрямую использовать подготовленные изображения или файл Silhouette Studio со всеми наклейками. Если вы используете другой дизайн, для подготовки файла к вырезанию выполните следующие действия:

Поскольку большинство бесплатных программ для обрезки винила работает с изображениями, мы должны экспортировать дизайн из EAGLE как изображение с высоким разрешением. Для этого сначала скройте весь слой, кроме TOP и VIAS, затем экспортируйте панель как изображение в МОНОХРОМНОМ режиме с разрешением не менее 1500 dpi. Затем повторите процесс, но только со слоем Tstop, чтобы получить только подушечки.

После экспорта изображений рекомендуется выполнить небольшую очистку в фотошопе, чтобы повысить надежность процесса. Для изображения, плакированного медью, это состоит из стирания любых небольших изолированных медных участков или соединения их с большими участками, стирания центра всех сквозных отверстий и увеличения зазора вокруг термиков. Для изображения контактных площадок вы должны поместить их на черную фигуру, которая немного выходит за пределы всей медной оболочки.

Затем импортируйте изображения в программу для резки винила, обведите их и масштабируйте до размера 100 x 100 мм. Одним из преимуществ панелизации печатных плат является то, что у вас есть постоянная ссылка для их правильного масштабирования независимо от разрешения.

Подготовка каптоновой ленты к резке:

Каптоновая лента - отличный материал, однако для того, чтобы использовать ее в качестве наклейки, мы должны сначала поместить ее на плоскую опору. Для этого мы будем использовать подложку из виниловой ленты для переноса, поэтому снимите паштет и временно отложите его в сторону, следя за тем, чтобы он оставался чистым. Затем разверните отрезок ленты и осторожно нанесите его на основу из вощеной бумаги, используя пластиковую карту в качестве ракеля, чтобы под ней не оставались пузырьки. Я рекомендую подготовить больше того, что вы ожидаете использовать, поскольку некоторые наклейки могут не получиться идеально.

Нарезка наклеек:

После того, как вы отследили и отмасштабировали все наклейки в программном обеспечении для резки винила, приступайте к размещению самоклеящегося винилового материала на углу коврика для резки и размещению ленты из каптона с подкладкой на другом углу.

Затем в программном обеспечении поместите только рисунки трафаретов с медным покрытием и паяльной пастой на область, соответствующую винилу, и установите параметры резки на: Скорость 3, Глубина лезвия 1, Давление 8. Отправьте задание на резку и позвольте машине сделать это вещь.

Наконец, отодвиньте в сторону ранее использованные рисунки и поместите только рисунок паяльной маски на область, соответствующую каптоновой ленте. Установите параметры резки: Скорость 1, Глубина лезвия 1, Давление 3. Перейдите к отправке задания на машину и после завершения аккуратно удалите самоклеющуюся виниловую пленку и материалы из каптона с коврика для резки. Снимая их, будьте осторожны, чтобы не образовать острых складок.

Прополка наклеек:

Чтобы перенести виниловые наклейки на печатную плату, мы должны использовать виниловую пленку для переноса, чтобы все области были перенесены на место. Чтобы иметь возможность переносить только предполагаемые сегменты штампа, мы должны удалить все нежелательные области перед нанесением пленки для переноса. Для этого используйте резак и осторожно приподнимите уголок нежелательного участка. Суньте резак под него и прижмите винил к лезвию, чтобы он приклеился. Затем вытащите резак, и излишки должны начать отслаиваться. В зависимости от дизайна, все нежелательные участки могут выходить как единое целое. После прополки поместите переводную пленку ТОЛЬКО на медные наклейки и выбросьте все лишнее. На этом этапе виниловые наклейки готовы к использованию. Наклейки на ленте Kapton представляют собой единое целое, поэтому их можно переносить напрямую, без пленки для переноса.

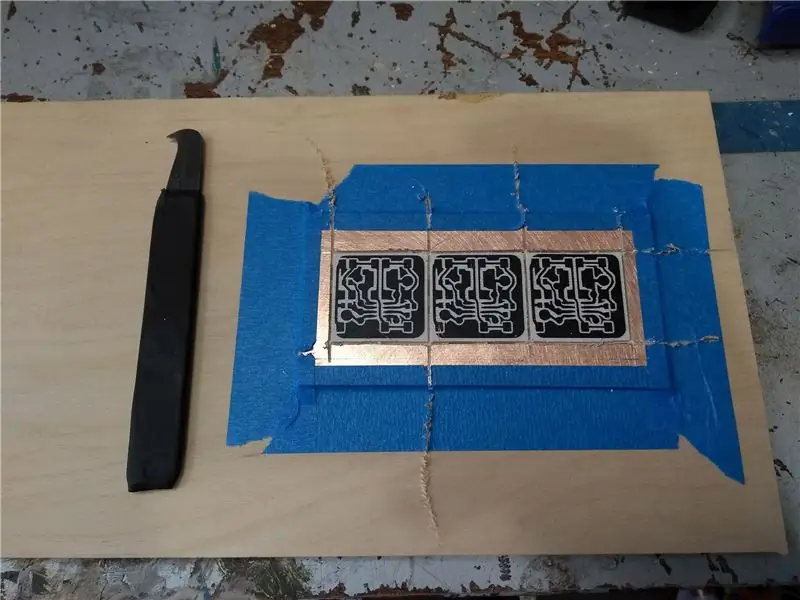

Шаг 3: протравите медную оболочку

Это наиболее важный этап процесса, так как качество следов меди будет определять успешность конечных продуктов. Если все сделать аккуратно, то это может быть 100%.

Перенос наклейки CLAD на медь:

Чтобы получить чистые и надежные результаты, сначала необходимо обезжирить пустую печатную плату изопропиловым спиртом. Если заготовка старая, рекомендуется тщательно отшлифовать поверхность наждачной бумагой зернистостью 320-400, делая небольшие круги по всей доске.

После полной очистки пора перенести наклейку на медь. Для этого сначала отклейте угол переводной пленки, а затем переверните наклейку на чистый стол. Затем приступайте к медленному отделению бумаги от переводной бумаги, делая резкие складки и потянув по столу. Таким образом, даже маленькие подушечки должны прилипнуть к трансферу, а не остаться на бумаге. Не волнуйтесь, если одна или две прокладки останутся позади, вы можете разместить их вручную позже.

Затем удерживайте виниловый перевод с наклейкой кончиками пальцев (слегка приклейте их к самому краю) и медленно выровняйте наклейку по доске перед тем, как положить ее. После выравнивания установите его на медь и слегка надавите пальцами Сформируйте ЦЕНТР, чтобы предотвратить застревание пузырьков. Затем используйте пластиковую карту, чтобы обработать всю поверхность, чтобы винил прочно приклеился к меди. Приступите к снятию виниловой переводной пленки с медного покрытия таким же образом, как вы снимали бумажную основу, и вручную разместите все оставшиеся там подушечки. Если наклейка не покрывает всю заготовку, вы можете закрыть все оставшиеся области прозрачной лентой, чтобы избежать травления излишков меди и чрезмерного использования расходных материалов.

Травление медной оболочки:

Для процесса травления вам потребуются 2 прямоугольных контейнера в стиле Tupperware, небольшая деревянная палочка и травитель с хлоридом железа.

Подготовленная плата со штампом CLAD почти готова к травлению, но очень важно очистить ее еще раз изопропиловым спиртом, чтобы удалить любые остатки с переводной пленки и обеспечить равномерное и полное травление без нежелательных остатков меди.

Чтобы подготовить хлорное железо к травлению, налейте его в один из контейнеров примерно наполовину и добавьте еще примерно 30% воды. На этом этапе раствор готов к травлению, однако вы можете при желании нагреть его в микроволновой печи. в течение 15 секунд ПЕРЕД размещением в печатной плате, чтобы ускорить процесс травления.

Наконец, поместите доску в хлорное железо и дайте ей погрузиться. Процесс может занять некоторое время, но важно возвращаться каждые 10-15 минут, чтобы перемешать раствор и проверить, как идет процесс. Для этого просто воспользуйтесь небольшим деревянным ломом, чтобы достать доску, и несколько раз наклоните ее внутрь и наружу. Это будет перемещать раствор, чтобы гарантировать, что он реагирует равномерно, и позволит вам увидеть, сколько меди было удалено. Продолжайте делать это, пока не перестанете видеть обнаженную медь, но не оставляйте ее дольше, так как травитель может начать пробиваться под наклейкой и повредить следы. Тем временем оставьте палочку на другом контейнере, чтобы не испачкать что-либо раствором для травления, так как он очень подвержен образованию пятен, а также имеет очень сильный запах железа.

После этого снимите доску с травителя и тщательно промойте большим количеством воды с мылом. После этого возьмите воронку или сделайте ее из пластикового листа и закрепите ее над пустой полипропиленовой бутылкой, чтобы извлечь и сохранить травитель. НИКОГДА не выбрасывайте отработанный хлорид железа в канализацию, используйте его как можно чаще и утилизируйте, дав ему высохнуть, а затем выбрасывая его как твердое вещество.

Травление - самый трудоемкий этап процесса. Если это делается со свежим хлоридом железа, это может быть выполнено менее чем за час, однако с повторно используемыми расходными материалами это может занять до 4 часов, поэтому наберитесь терпения и периодически проверяйте.

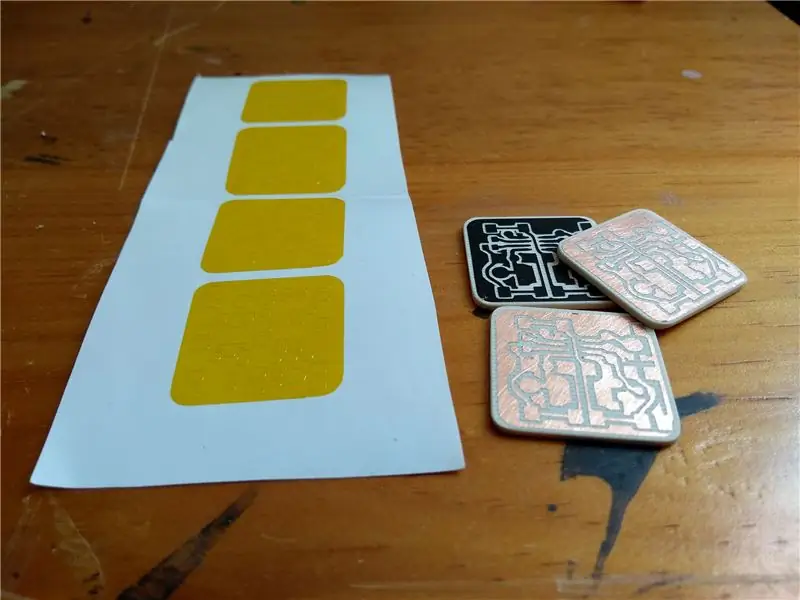

Шаг 4: нарежьте и отшлифуйте кубики

Преимущество панелей для печатных плат заключается в том, что вы можете использовать панель в качестве направляющей для резки, а также легче обращаться с платой большего размера. Чтобы разделить доски и придать им надлежащую отделку, мы должны сначала разрезать их, а затем отшлифовать края и углы.

Резку печатной платы нельзя производить обычным резаком, ножницами или пилой, так как эти процессы почти наверняка приведут к сбою или повреждению плат. Для резки мы будем использовать простой инструмент с когтями, который постепенно соскабливает слои на каждом проходе, вырезая канавку на всем протяжении. Эти лезвия продаются коммерчески как резаки для акрила, но также могут быть изготовлены самодельными из сломанных лезвий для ножовки. рекомендуется переточить лезвие в процессе, так как плиты из стекловолокна быстро изнашиваются. Необязательно прорезать до конца, только большую часть, а потом просто отламывать каждую часть.

После резки края получаются довольно грубыми и неровными, поэтому мы должны сначала тщательно отшлифовать их наждачной бумагой с зернистостью 240, а затем с зернистостью около 400 для дополнительной гладкости. Не забудьте также закруглить углы, следуя форме медного покрытия.

Наконец, используйте резак, чтобы аккуратно снять наклейки с досок. Это можно сделать перед резкой, но наклейки помогают защитить медь в процессе резки.

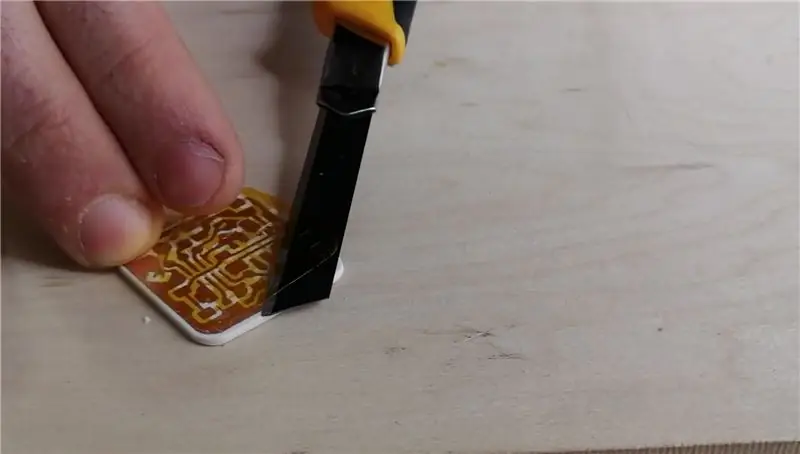

Шаг 5: нанесение наклеек на паяльную маску из каптона

Теперь, с обрезанными платами, мы почти готовы к сборке схемы, однако, чтобы гарантировать, что медные дорожки защищены на длительный срок, а припой останется только там, где он должен, нам нужна паяльная маска, которая изготавливается конвекционным способом с использованием смол для УФ-отверждения.. Традиционный процесс довольно токсичен, грязен и ненадежен, поэтому для домашнего производства необходима более практичная альтернатива.

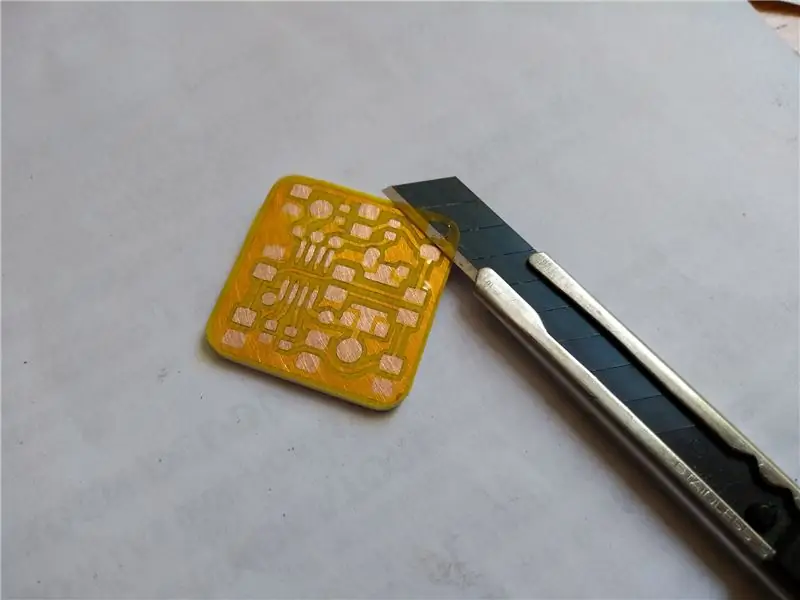

В этом случае мы используем каптоновую ленту в качестве паяльной маски из-за ее высокой термостойкости и самоклеящихся свойств. Для переноса наклеек на печатные платы мы снова будем использовать резак в качестве опоры. Перед переносом наклеек тщательно очистите печатные платы медицинским спиртом, чтобы удалить жир или остатки с винила. Затем приступайте к осторожному снятию каптоновой наклейки с бумажной подложки с помощью ножа (см. Изображение 2). Для этого сначала приподнимите ножом небольшой угол наклейки и прижмите его к лезвию, чтобы он приклеился, затем медленно оттяните нож от бумаги, не делая складок на остром крае, пока наклейка полностью не оторвется от бумаги. и остается прилипшим к лезвию.

Наконец, важно убедиться, что наклейка правильно выровнена с контактными площадками, прежде чем прикрепить ее на место, поэтому аккуратно перенесите ее на печатную плату с помощью резака и слегка проведите ею по доске несколько раз, это зарядит ее статическим электричеством и заставит это своего рода поплавок на поверхности, который позволит вам отрегулировать размещение, прежде чем надевать его на место. Если штамп приклеивается преждевременно, осторожно снимите его с доски, когда вы отклеивали его от бумаги, и повторите выравнивание. После правильного выравнивания плотно прижмите его пальцами к печатной плате и осторожно снимите резак с наклейки, чтобы завершить установку. Затем снова очистите платы спиртом, и теперь печатные платы официально готовы. Их можно использовать сразу или оставить на потом.

Шаг 6: Соберите кости: нанесение паяльной пасты

Преимущество схем SMD заключается в том, что их можно очень надежно и быстро припаять пастой, используя простой трафарет для нанесения только на контактные площадки, который можно повторно использовать для любого количества элементов. Обычные трафареты SMD изготавливаются из стали, поэтому они довольно дороги и непрактичны для прототипирования, однако трафарет также может быть изготовлен из виниловых наклеек. Для этого мы используем как оригинальную, так и зеркальную версию наклейки, чтобы создать пластиковый трафарет, который не является самоклеящимся.

Паяльная паста содержит много флюса, поэтому его количество значительно уменьшается при оплавлении. Таким образом, нам нужно нанести достаточно толстый слой, чтобы обеспечить правильное заполнение стыков припоем. Чтобы сделать трафарет нужной толщины, мы должны уложить 4 виниловых наклейки вместе. Делайте это осторожно, чтобы отверстия были идеально выровнены на всем протяжении.

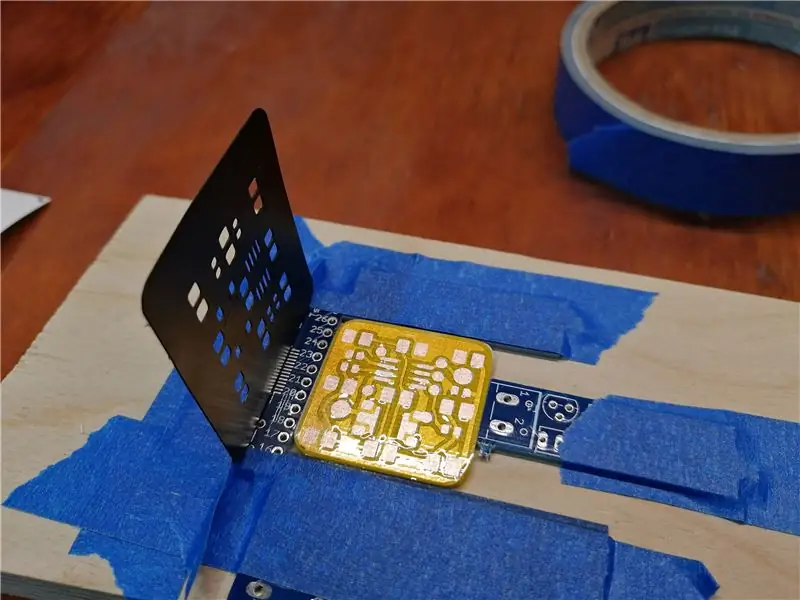

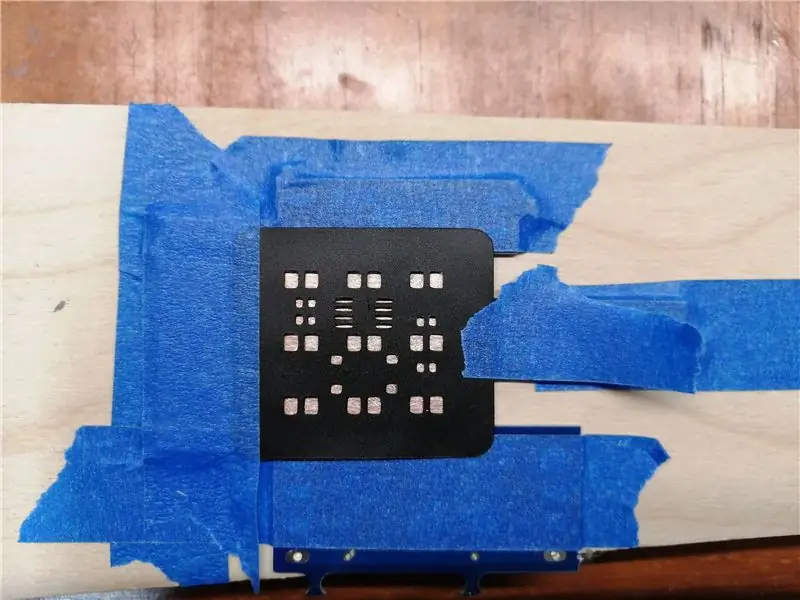

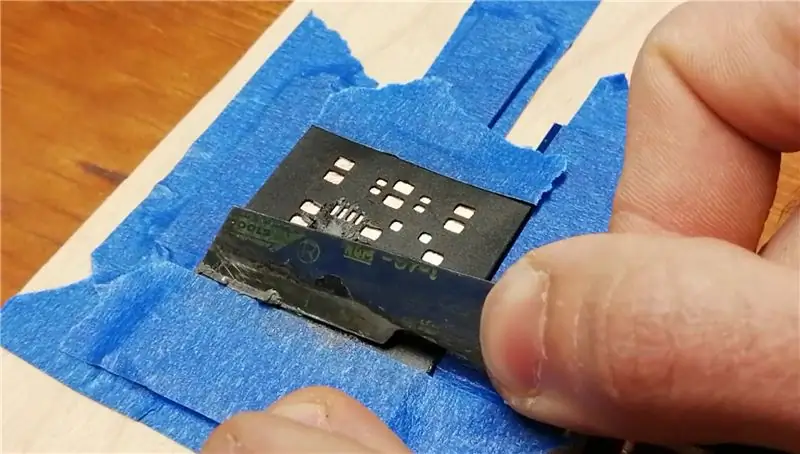

Затем постройте небольшую рамку вокруг одной платы из использованных печатных плат или любого другого материала такой же толщины и закрепите трафарет на месте с одной стороны, чтобы он служил шарниром, обеспечивая правильное выравнивание трафарета по контактным площадкам (см. Изображение 2).

Наконец, используя любой инструмент с прямым краем, возьмите немного паяльной пасты и начните распределять ее по трафарету, пока все отверстия не будут заполнены, и соскребите остаток обратно в бутылку с помощью того же инструмента. Не прикасайтесь к паяльной пасте напрямую, так как она содержит свинец, чего лучше избегать. Не волнуйтесь, если вы прикоснетесь к нему, просто тщательно очистите его.

Поднимите трафарет и снимите доску с зажимного приспособления. Повторите процесс для всех досок, которые собираетесь собрать. Теперь платы готовы к установке и пайке.

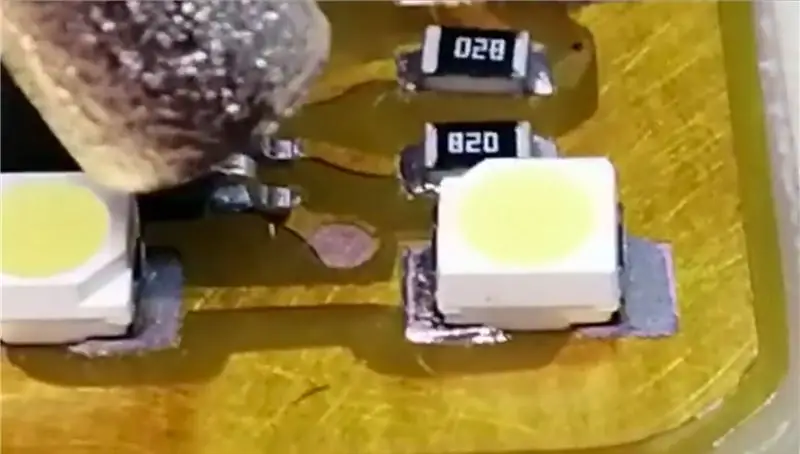

Шаг 7: заполнение и пайка оплавлением

Теперь, когда на платах нанесена паяльная паста, пора заполнить все компоненты. Для этого используйте пинцет с острым концом и аккуратно поместите каждый компонент на подушечки, обеспечивая правильную ориентацию и выравнивание (см. Изображение 2). Не торопитесь делать это и исправлять любые ошибки. После того, как все компоненты размещены, включите инструмент для оплавления воздухом и постепенно начните предварительный нагрев всей платы, наведя на нее круги (см. Изображение 3). Затем продолжайте направлять горячий воздух прямо на каждую подушку, пока они полностью не оплавятся (изображение 4). Когда вы закончите оплавление, пора добавить батарейный зажим. Для этого просверлите центры 2 больших круглых подушечек и поместите зажим аккумулятора на нижней стороне платы. Также рекомендуется приклеить зажим аккумулятора к плате эпоксидной смолой, чтобы снять напряжение с контактов питания, поскольку зажим будет удерживать плату на корпусе. На этом этапе плата полностью собрана и готова к программированию.

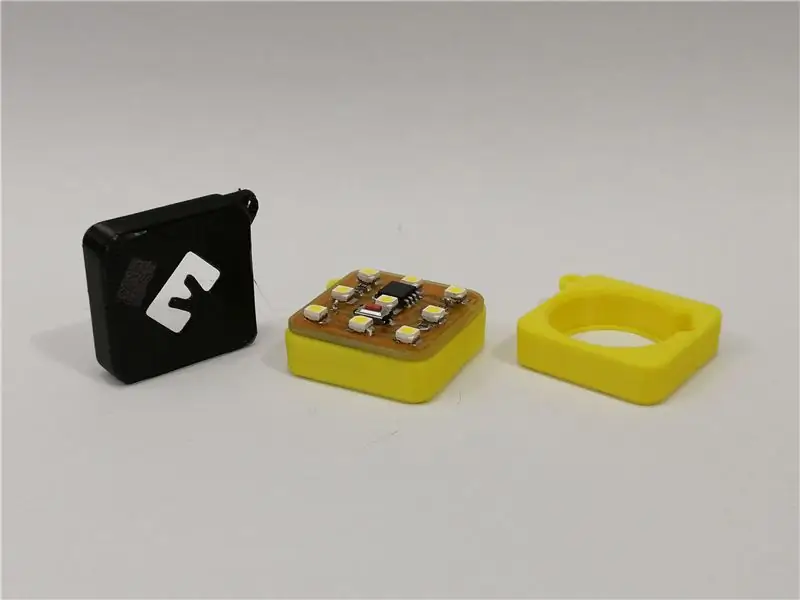

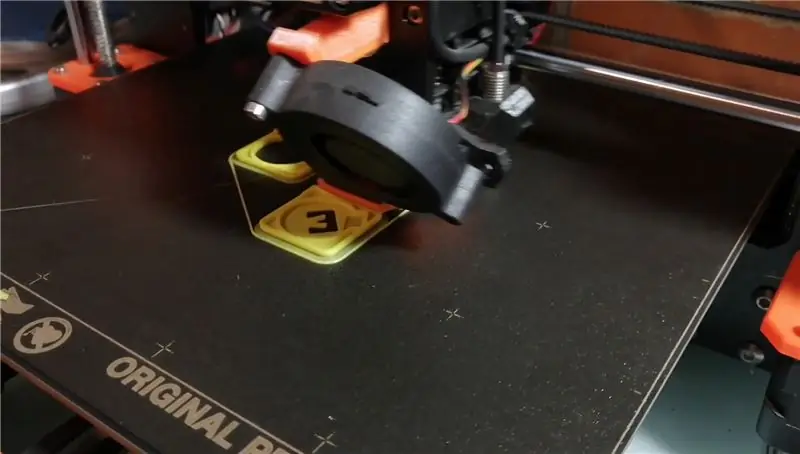

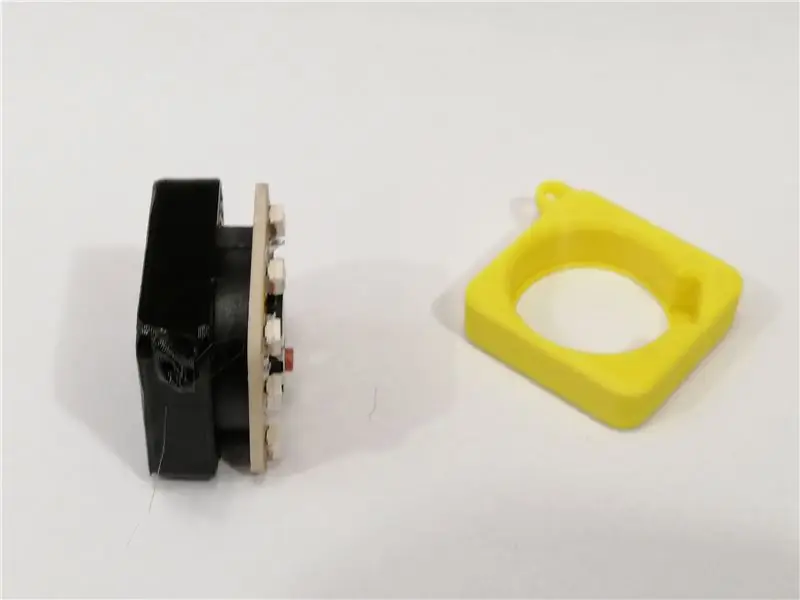

Шаг 8: 3D-печать чехлов для брелков

Корпуса с 3D-печатью не являются обязательными, но настоятельно рекомендуются, поскольку они добавляют объекту особого характера, превращая его в брелок, а также защищают кристалл. Их обязательно нужно напечатать в PETG, чтобы обеспечить высокую долговечность, так как PLA, скорее всего, очень быстро сломается. Я сделал две версии корпуса: одну с полой подложкой для извлечения аккумулятора, а другую с моим логотипом на задней панели, который держит аккумулятор в безопасности и скрыт. Поскольку схема потребляет очень мало энергии, аккумулятор может застрять внутри корпуса. без каких-либо проблем.

Чтобы собрать корпус, просто надавите на зажим аккумулятора на 3D-принте, пока плата не будет на одном уровне с краем. В зависимости от вашего точного зажима аккумулятора вам, возможно, придется слегка отшлифовать его или увеличить высоту корпуса, чтобы он полностью вошел внутрь, поэтому обязательно проверьте его перед сборкой. Однако при необходимости корпус можно открыть, медленно потянув доску за край.

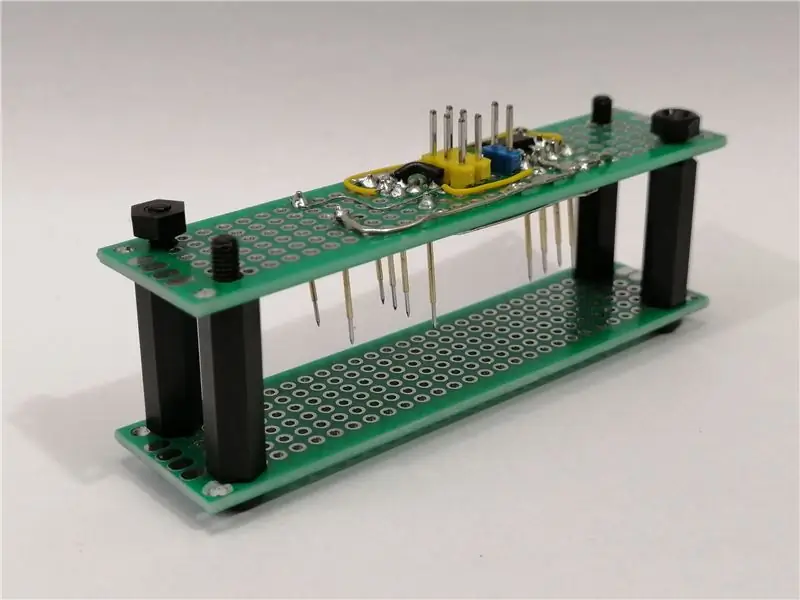

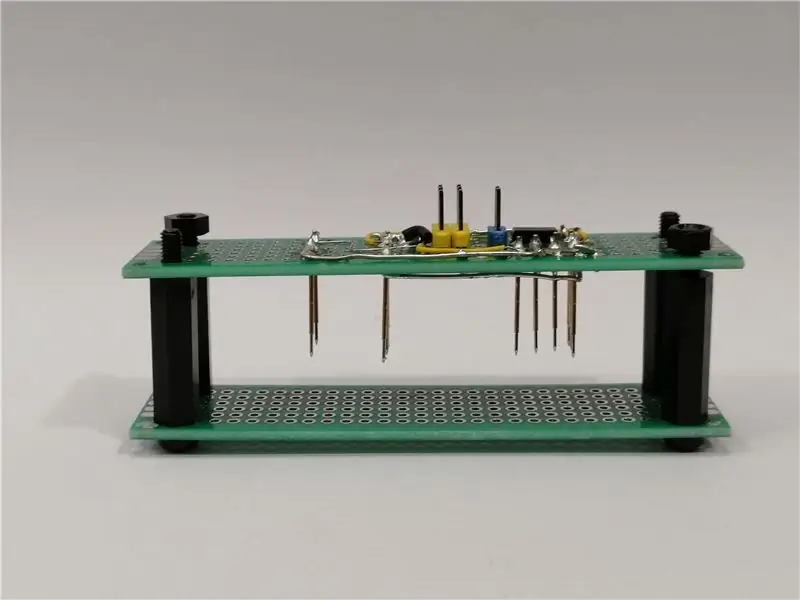

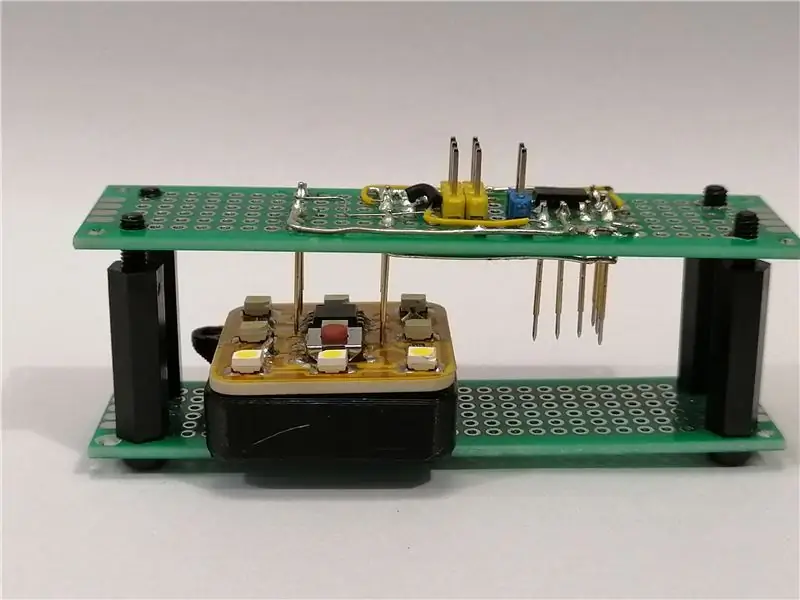

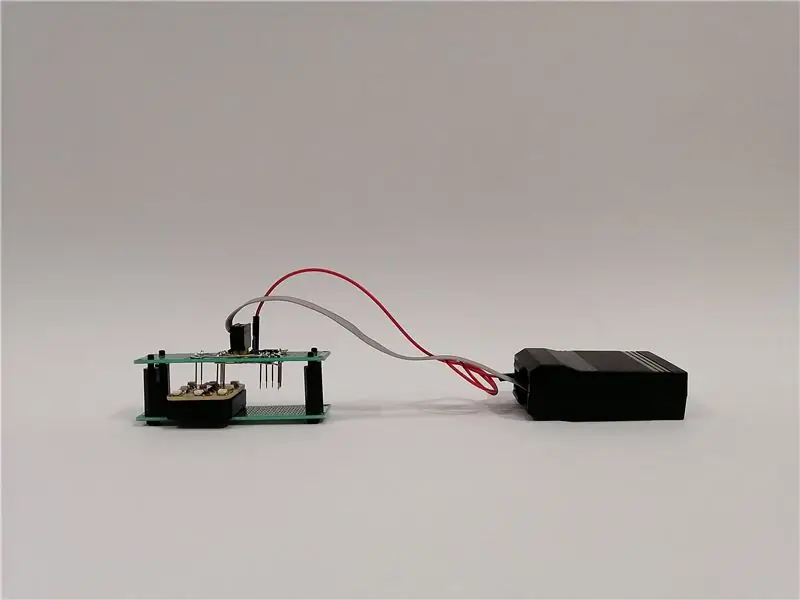

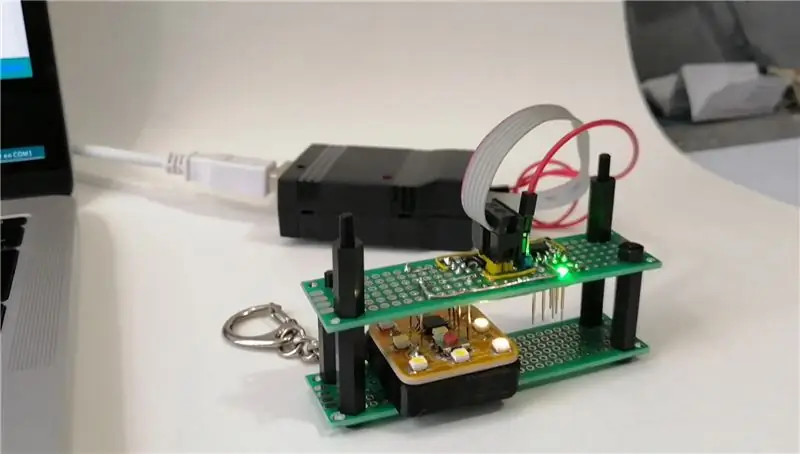

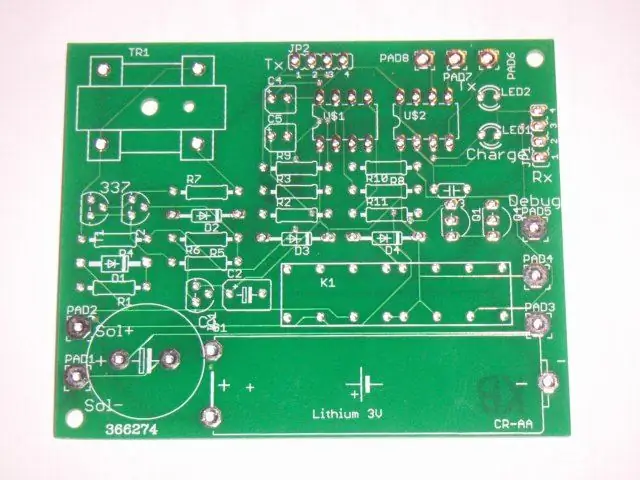

Шаг 9: сделайте приспособление для программирования

Теперь tinyDice полностью собраны, однако мы должны запрограммировать их, чтобы они работали так, как должны. Для этого мы используем приспособление для вывода pogo pin, которое контактирует со всеми площадками программирования на плате и подключается к программатору ISP, которым может быть USBtinyISP или любой Arduino в качестве ISP. TinyDice имеет все программные штифты, доступные на пэдах со стандартным расстоянием 100 миллиметров (2,54 мм), чтобы позволить сборку приспособления на стандартной перфорированной плате. Следуйте схеме подключения, чтобы связать каждый вывод pogo с заголовком ISP. В целях разработки я сделал двойное приспособление, которое также служит для другой платы, над которой я работаю, и включил стабилизатор LDO, чтобы избежать разряда батарей во время тестирования, но для однократного программирования мы можем использовать питание прямо от батареи.

tinyDice предназначены для работы от 3 вольт, поэтому программирование их на 5 вольт создает риск повреждения контактов ввода-вывода микроконтроллера, светодиодов или даже программатора, поскольку через резисторы ограничения тока светодиода будет проходить слишком большой ток. Итак, чтобы запрограммировать чип, ничего не повредив, мы должны использовать его собственное напряжение от батареи. Если вы используете USBtinyISP, просто снимите с него перемычку питания, которая будет питать внутренний переключатель Logic Lever Shifter от батареи tinyDice, а при использовании Arduino просто оставьте питание неподключенным, чтобы запитать только кубик с батареей, и добавьте резистор серии 5k. к каждой строке данных.

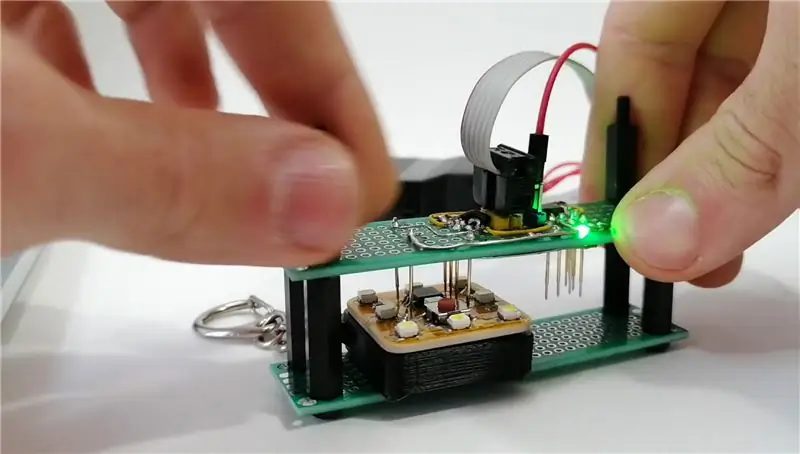

Шаг 10: программирование игральных костей

Для процесса программирования аккуратно соберите приспособление на кости, используя стойки и убедитесь, что все штифты pogo правильно прижаты к соответствующим контактным площадкам. Будьте осторожны и не просовывайте матрицу под штифты, так как их очень легко сломать. Затем подключите USBtinyISP к приставке и компьютеру.

Откройте IDE Arduino, загрузите эскиз tinyDice и выберите в качестве программиста чип atTiny85 с USBtinyISP. Нажмите кнопку загрузки и проверьте игральные кости, 2 светодиода должны на некоторое время начать мигать. Если все прошло успешно, теперь tinyDice запрограммирован, готов и готов к использованию. Повторите процесс программирования для всех единиц, которые вы сделали, а затем сохраните приспособление в полностью собранном виде, чтобы защитить штифты pogo.

Код:

Программа tinyDice такова, что сначала отображает «думающую» анимацию, а затем генерирует случайное число от 0 до 9, которое отображается в течение нескольких секунд. Все переходы выполняются с помощью ШИМ для каждого светодиода, чтобы учесть затухание. После отображения числа и его исчезновения процессор переходит в спящий режим, который по существу останавливает расход заряда батареи, так что теоретически заряда батареи должно хватить примерно на 6 000 «бросков» игральных костей.

Весь код структурирован вокруг прерывания таймера 8 кГц, которое обрабатывает чарлиплекс и 10-шаговую ШИМ для каждого светодиода, а также продвижение анимации. Более подробные объяснения каждой функции прокомментированы в эскизе Arduino.

Выводы:

Результаты этого метода изготовления домашних печатных плат намного превзошли мои первоначальные ожидания, поскольку я обнаружил, что он может быть чрезвычайно надежным и давать очень качественные результаты для простого и быстрого прототипирования SMD и сквозных схем. По этой причине я призываю домашних мастеров попробовать этот метод в своих проектах и поделиться своими результатами и выводами с сообществом.

Эта новая версия tinyDice сама по себе является очень приятным и забавным объектом, которым можно поделиться с друзьями, поскольку анимация и чехол для брелка делают его уникальным и интересным. Надеюсь, вам понравилось это руководство, и, пожалуйста, поделитесь своими комментариями и опытом по этому поводу, чтобы метод продолжал развиваться. Кроме того, не стесняйтесь экспериментировать с кодом и делиться любыми интересными вариантами, чтобы другие могли попробовать.

Это руководство представлено на конкурсе дизайна печатных плат, поэтому, если вы считаете его достойным, проголосуйте за него и поделитесь им со своими друзьями и любителями электроники.

Второй приз в конкурсе PCB Design Challenge

Рекомендуемые:

Печатные платы 3D-принтера SLA с кислотным травлением: 7 шагов (с изображениями)

Платы с кислотной травлением для 3D-принтеров SLA: Remix..remix .. Ну, мне нужна отладочная плата для моих микросхем ATtiny. У меня нет ЧПУ, чтобы вырезать печатную плату, я не знаю Kicad, и я не хочу заказывать платы. Но у меня есть полимерный принтер … и кислота, и я знаю SketchUp. И люблю творить. Что случилось

Печатные платы - Полный процесс: 14 шагов (с изображениями)

Печатные платы - полный процесс: ниже описывается процесс, с помощью которого я создаю печатные платы ПК для одноразового использования и использования в качестве прототипа. Он написан для человека, который в прошлом создавал свои собственные доски и знаком с общим процессом. Не все мои шаги могут быть выполнены

Создавайте печатные платы для любителей с помощью профессиональных инструментов САПР, изменяя «правила проектирования»: 15 шагов (с изображениями)

Создавайте печатные платы для любителей с помощью профессиональных инструментов САПР, изменяя «правила проектирования»: Приятно, что любителям доступны некоторые профессиональные инструменты для печатных плат. Вот несколько советов по их использованию для создания плат, для изготовления которых не нужен профессиональный производитель

Профессиональные печатные платы почти дешевле, чем делать их дома: 14 шагов

Профессиональные печатные платы почти дешевле, чем их изготовление в домашних условиях: несмотря на то, что печатные платы для домашнего строительства приносят большое удовлетворение, добавление стоимости пустой печатной платы, травителя и сверл составляет более 4 долларов за плату. Но за 6,25 доллара за доску все это можно сделать профессионально. Это руководство проведет вас через

Печатные платы-убийцы: 12 шагов (с изображениями)

Печатные платы-убийцы: в этом руководстве демонстрируется процесс изготовления печатных плат с характеристиками всего 0,005 мкм, подходящих для микросхем LQFP или QFN, с использованием негативного сухого пленочного фоторезиста. Это позволит вам работать практически с любыми интегральными схемами